气举反循环清渣技术在下行抽采钻孔中的应用研究

张益民,魏风清,王俊有

(1.河南理工大学,河南 焦作 454000;2.平顶山天安煤业股份有限公司一矿,河南 平顶山 467000)

瓦斯预抽采是降低煤层瓦斯含量的重要手段,是实现突出煤层安全开采的根本性技术措施,不少矿井为了降低成本采取“一巷两用”,即在煤层上部布置高位巷,施工下行穿层钻孔,进行瓦斯预抽采来治理煤层瓦斯。向下施工穿层钻孔时,钻渣随着螺旋钻杆和冲洗液冲出钻孔。钻孔完毕抽出钻杆后,悬浮在钻孔冲洗液中的钻渣和孔壁上的松动岩石块极易落在孔底,形成积渣。钻孔内的积渣过多,抽采管不能下至指定位置,导致封孔效果不好;抽采过程中,在抽采负压作用下,积渣还易堵塞抽采管上的筛孔,阻碍瓦斯迁移,降低了瓦斯抽采效果[1-3]。

国内外学者和现场技术人员为排出孔底积渣提出和实践了很多措施。工程上常用加长孔深的办法预留积渣占用空间,增加钻孔深度,对于松软煤层,残留钻屑量较大,且钻屑会随着钻孔深度增加而显著增大,虽然加大了钻孔工作量,但效果并不明显;积渣过多封孔器不能下放到设计位置时,就需要使用钻机二次钻孔,增加了现场工作量。因此研究如何清除孔底积渣具有一定的工程应用价值。伍清等人利用磁铁粉这种重介质悬浮液作为排渣介质,在一定程度上排出钻渣,但悬浮液需要专门配置,使用中要及时回收利用,工艺较为复杂[4]。杨虎伟等人提出高转速压风—螺旋复合排渣技术[5]。王坤、韩晓明等人针对松软突出煤层气力排渣工艺进行了研究,优化了钻杆结构和排渣工艺参数[6,7]。刘少伟、张辉等人对小孔径巷道底板锚固孔排渣机理进行研究,分析排渣影响因素、找到最佳排渣工艺参数[8,9]。袁志坚等人研究了气举反循环钻进技术在煤矿瓦斯抽排井中的应用问题,取得较好效果[10]。上述方法一定程度提高了小孔径或大直径钻孔在钻进过程中的排渣效果。但对于下行瓦斯抽采钻孔的积渣清除鲜有研究和应用。笔者结合相关资料,提出采用气举反循环技术清除孔底积渣的工艺方法,研制了下行钻孔气举反循环清渣装置,在平顶山天安煤业股份有限公司一矿进行了试验,高效的排出了积渣,保证了下行钻孔的封孔质量,提高了瓦斯抽采效果。

1 气举反循环清渣机理

气举技术原应用于地质采油工程中,当地层供给的能量不足以把原油从井底举升到地面时,人为地把气体压入井底,与原油在井筒中混合,利用气体膨胀使井筒中的混合液密度降低,将井内原油举升到地面的一种技术[11]。在施工下行钻孔时,为排除孔内积水,把压风管插入孔中,打开供气开关,孔内积水就与气泡一起排到孔外的过程中,就利用了气举技术。

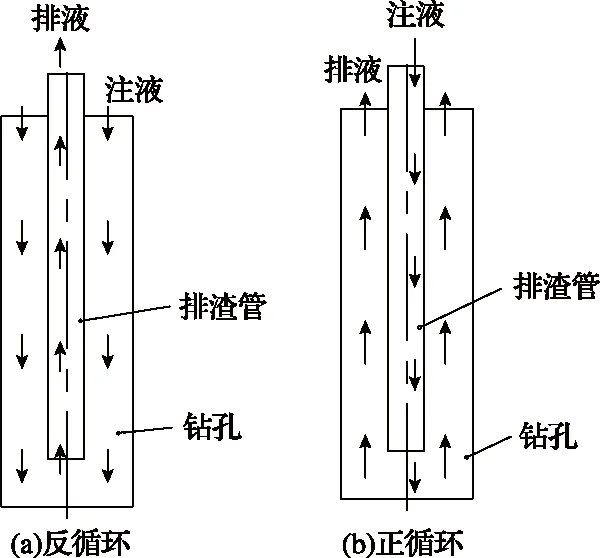

反循环是指冲洗液从钻孔孔口流入孔底,经排渣管底部进入,依靠气举升力从排渣管顶部排出,经过滤沉淀后再进入钻孔的循环,如图1(a)所示。正循环液体流动方向与反循环正好相反,在施工下行钻孔时,冲洗液经过钻杆中心,从钻头上的水孔进入钻孔底部,再从钻孔孔口流出的过程就是正循环,如图1(b)所示。

图1 气举技术原理

清渣是指利用流动冲洗液的动能卷起钻孔底部的固体积渣,随着冲洗液向上方循环流动,随着冲洗液被带出钻孔,从而将孔底积渣清理干净的过程。

气举反循环清渣是我国20世纪90年代引进推广的技术,该技术在建筑工地桩基孔的钻进和二次清孔中得到了大量应用。通过充气管将压缩空气送入排渣管内,压缩空气在排渣管内与冲洗液混合,形成低密度气液混合物,气泡由于上升过程中围压减小而膨胀,密度继续减小,排渣管内外形成压差,在压差的作用下,冲洗液向上流动,带动靠近排渣管口的积渣,沿着排渣管运动到孔口,从而清除了孔底积渣。气举反循环清渣原理如图2所示。

图2 气举反循环清渣原理

2 气举反循环清渣装置与关键参数

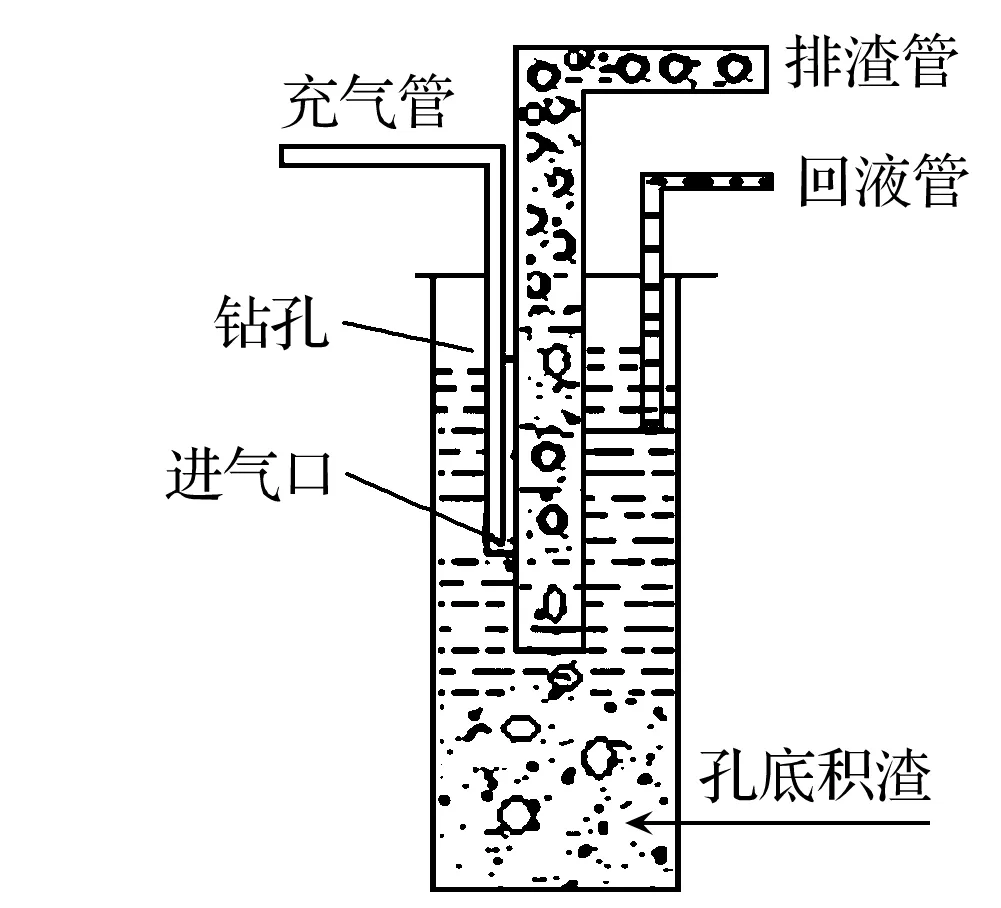

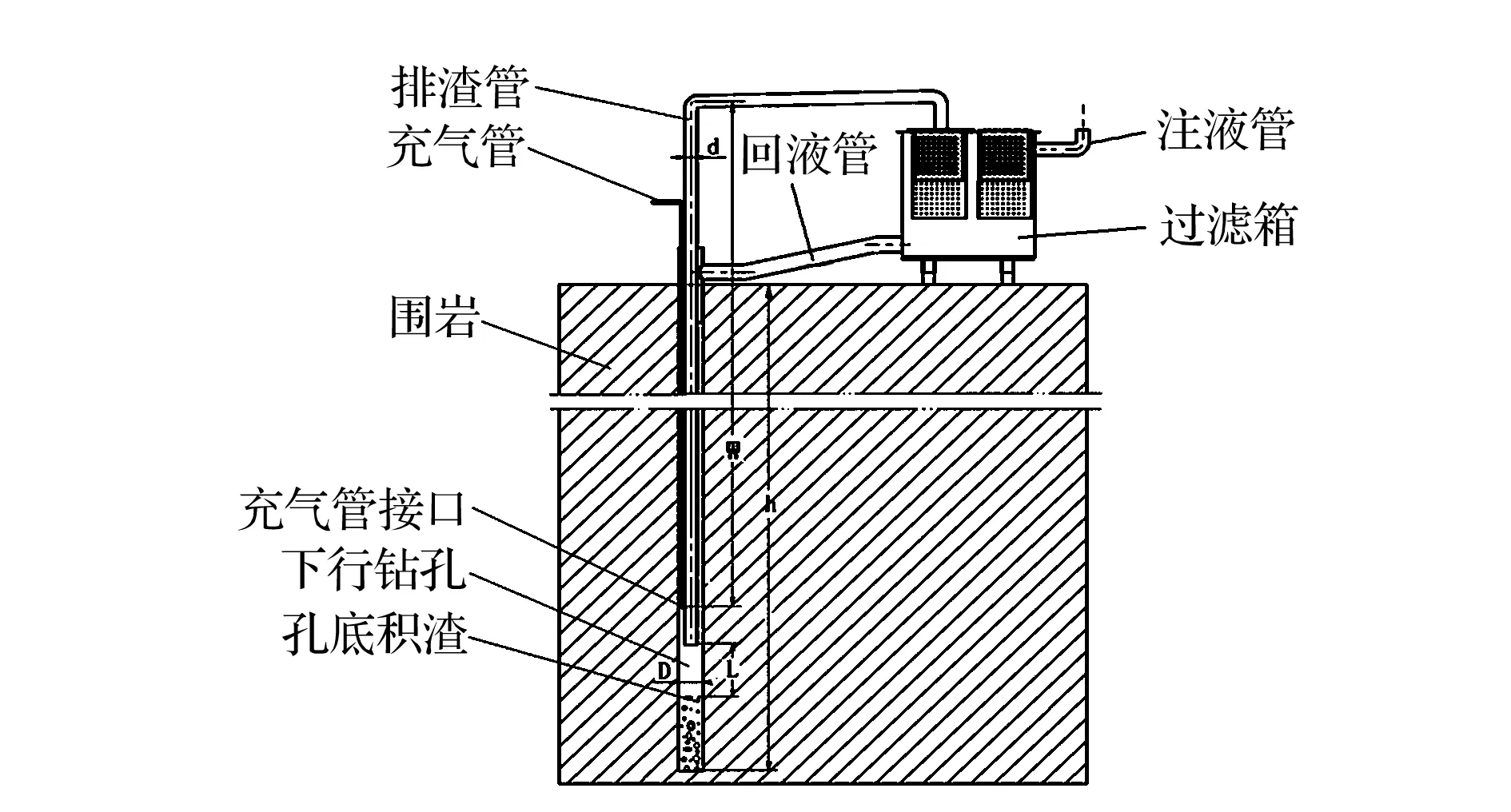

2.1 气举反循环清渣装置结构

针对煤矿井下瓦斯抽放巷道的工作实际,研制了下行钻孔气举反循环清渣装置,该装置主要由注液管、过滤箱、回液管、下行钻孔、充气管接口、围岩、充气管、排渣管等组成,如图3所示。注液管连接供水管路,用于向装置中添加补充清水。过滤箱用于承接排渣管排出的固液混合物,起到分离积渣的作用,过滤后的冲洗液通过箱体底部连接孔口的回液管流到钻孔中;充气管的上部通过阀门连接井下供气管路,下部固定在靠近排渣管底部的充气管接口,压缩气体通过阀门、充气管、接口进入到排渣管内,与冲洗液、孔底积渣混合形成气液固三相混合物,沿着排渣管上升,进入到过滤箱。冲洗液利用钻孔排渣使用的清水,压缩气体采用井下压风管路提供的压缩空气。排渣管采用内径40mm的瓦斯抽放管,整个装置最大程度的利用了钻孔使用的设备和材料,与钻孔工序有机结合,方便使用。

图3 气举反循环清渣装置结构

2.2 气举反循环清渣装置运行参数选择

风压(P)、气柱长度(W)、风量(Q)、排渣管孔口距离积渣的距离(L)是气举反循环清渣装置运行的主要参数,须认真计算选择,方能达到良好的排渣效果。

1)风压:是指供气管路提供的压缩空气的压力,主要与钻孔的垂直深度和冲洗液密度和管道阻力有关,可按以下式计算[12]:

P=h×γ/105+ΔP

式中,h为下行钻孔的垂直深度;γ为冲洗液密度,采用清水作为冲洗液时,取γ=1×103kg/m3;ΔP为供风管道压力损失,一般取0.1~0.15MPa。

以平顶山天安煤业股份有限公司一矿戊8煤层为例,高位巷距离煤层的垂直高度为16m,煤层厚度3.5~5m,取4.5m,越过煤层预留的积渣深度0.5m左右。下行钻孔的垂直深度h取21m。将有关参数代入上式得:P=21×1×103/105+0.15=0.36MPa。经现场试验验证,供风风压达到0.36MPa时,气举反循环清渣工作可正常进行,实际操作控制在0.4~0.6MP范围内,均能起到较好的清渣效果。

2)气柱长度:即压缩气体进入排渣管的位置到孔口的垂直距离,一般可按下式计算:

W=(0.8~0.9)h

戊8煤层下行钻孔的垂直深度约21m,代入上式得:W=0.85×21=17.85m,充气管接口固定在排渣管上距离排渣管底部3m左右,以保证排渣效果。

3)风量:是指单位时间内供气管路提供的压缩空气的体积。风量主要控制排渣管内冲洗液的流速。为避免排渣管内冲洗液流速过大,防止高速运动的积渣冲出孔口造成危害,同时保证排渣效率,上返流速可按下式计算[12]:

V≤0.6×[(D/d)2-1]

式中,D为下行钻孔孔径,现场取89mm;d为排渣管内径,现场瓦斯抽放管内径取40mm。

经计算V≤0.6×[(0.089/0.04)2-1]=2.37m/s。风量可按Q=60d2V 计算,所以Q=60×0.04×0.04×2.37=0.23m3/min。

4)排渣管孔口距离积渣的距离:该距离控制积渣能否顺畅的进入排渣管,与积渣的颗粒大小、重量等有直接关系。因沉积在孔底的积渣大小、形状未知,且随着积渣的排出,该距离动态变化,当出口排出积渣较少时,操作者要把排渣管及时拉出或插入钻孔,以调整排渣管口距离积渣面的距离。根据现场试验,排渣管孔口距离积渣的距离在200~400mm范围时,排渣效果较好。

3 现场试验

3.1 现场试验场地概况

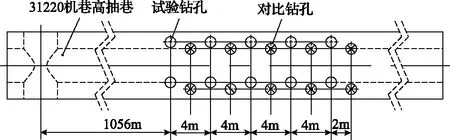

为验证气举反循环清渣装置的应用效果,笔者在平顶山天安煤业股份有限公司一矿戊8-31220机巷高抽巷施工10个试验钻孔进行排渣试验,钻孔沿机巷高抽巷口向切眼高抽巷处延伸,并在相邻位置选取10个钻孔作为试验对比孔,以观测排渣后瓦斯抽采效果[13-15]。机巷区域防突措施钻孔布置如图4所示。戊8-31220机巷采用穿层钻孔预抽煤巷条带煤层瓦斯区域防突措施,在高抽巷内每4m布置一组穿层钻孔,每组分两排施工11个钻孔,孔径89mm,孔深14.7~43.8m,终孔落在戊8煤层底板以下0.5m处。钻孔封孔采用“两堵一注”封孔器封孔,封孔材料为水泥砂浆。

图4 机巷区域防突措施钻孔布置

3.2 气举反循环清渣工作过程

1)在戊8-31220机巷高抽巷施工现场需要清渣的钻孔附近安装过滤箱,过滤箱出水口要高于孔口,连接回液管、供水管路、供气管路。

2)将充气管及排渣管并行插入下行钻孔中,直到排渣管接触到孔底积渣,然后向上提起排渣管约300mm后,固定排渣管。

3)通过供水管路向过滤箱中注入清水,水流经过滤箱、回液管流入钻孔中。当水注满钻孔后,关闭供水管路阀门,打开压缩空气开关,压缩空气经充气管进入排渣管内,与冲洗液混合形成气液两相混合体,在压差的作用下,孔底积渣被吸入到排渣管内,并随着排渣管内壁向上流动进入过滤箱中;过滤出的积渣留在过滤器中,过滤出的水经回液管返回钻孔;如此连续循环,排出孔底积渣。

3.3 试验结果

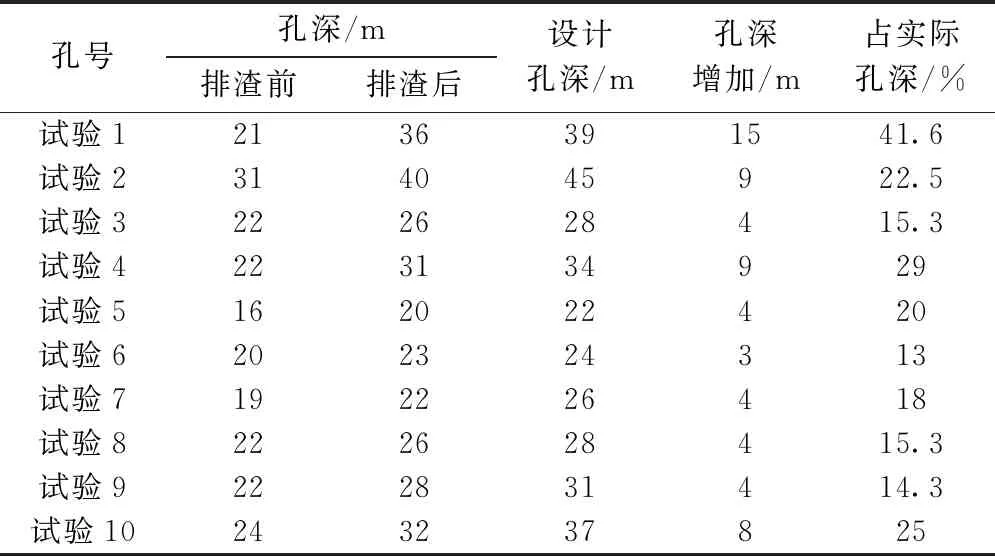

选取的10个试验钻孔成孔后进行排渣试验,检测结果见表1,分析可知,清渣后增加孔深3~15m,占实际孔深的13%~41.6%,平均达到21.4%,排渣效果非常明显。单孔清渣时间仅数分钟,排出积渣粒径大多在0.5~5mm之间,最大达到11mm。

表1 试验钻孔清渣检测数据

试验钻孔排渣后,与对比钻孔同时排水后再注浆封孔,第二天开始联网抽采,测量孔口瓦斯浓度进行对比。试验钻孔和对比钻孔在一定的观测期内孔口瓦斯浓度变化如图5所示。由图5可知,在开始抽采的1~5d,浓度变化趋势基本相同,5~20d时间内,试验钻孔的瓦斯抽采浓度较为稳定,抽采20d时的浓度明显高于对比钻孔,抽采效果较为显著。证明孔底排渣有效的提高了封孔质量,对瓦斯抽采起到了积极的作用。

图5 钻孔瓦斯浓度变化曲线

4 结 语

现场试验结果表明:气举反循环清渣技术能高效清除下行钻孔底部的积渣,平均延伸孔深21.4%,有效避免因积渣过多造成的封孔器不能安装到位的问题,提高了封孔质量和瓦斯抽采效果。同时气举反循环清渣装置还具有操作、维护简单、安全可靠、成本较低等特点。从效果、工期、经济等角度综合考评,气举反循环清渣工艺的优势都十分明显,值得推广应用。