功能性复合衬板在原煤仓中的应用

王振林,宋金秀,贾云吉,岳彩坤,贾培祥,范忠杰

(1.山西金信建筑工程有限公司,山西 太原 030053;2.中煤西安设计工程有限公司,陕西 西安 710054;3.中煤科工集团北京华宇工程有限公司,北京 100120;4.安徽鑫永晟微晶材料有限公司,安徽 滁州 239000)

近年来,煤矿产能不断增高,原煤仓设计容积亦随之大。仓体的增高,使仓顶卸料时物料势能增大,接触仓体时冲量增大,原煤仓结构易受到严重的冲击、磨损,这是常规的防护衬板损毁的主要原因;当防护衬板损毁后,结构层的混凝土暴露受损,在原煤含酸性水的作用下会加快结构层损毁。若原煤中硫含量大于1%,在水和氧的作用下生成亚硫酸,对钢筋混凝土易产生碳化作用[1],混凝土碳化后表面凹凸不平,增加原煤流动时的摩擦阻力和含水粉煤的粘结力,这是煤仓“棚堵”的诱因,特别当停产时间较长时,易形成“棚堵”。

1 原煤仓运行时存在的问题

1.1 原煤仓的冲击问题

在《钢筋混凝土筒仓设计标准》(GB 50077—2017)第6.6节[2]和《煤炭工业半地下储仓建筑结构设计规范》(GB 50874—2013)第5.3节[3]中,对于仓壁、分煤梁和漏斗的防护衬板都有详尽的设计规定,如敷设压延微晶板、铸石板、水泥基耐磨材料、耐磨钢板或钢轨等。规范标准都有规定,物料不得直接冲击仓壁,但由于使用不当或设备长期运行的误差还是会造成局部冲击破坏。

大煤块和矸石落煤点处的仓壁及漏斗壁上,硅酸盐类型的材料基本上都已脱落损坏;金属类材料如轨道钢在焊接处锈蚀严重,甚至断裂损毁。这些损坏的内衬材料堵住漏斗口,或从漏斗口落下撕毁输煤胶带,造成重大经济损失甚至安全事故。

1.2 原煤仓“棚堵”

1)煤仓底部冲击点部位是形成“棚堵”的因素。防护衬板没有损毁脱落时,虽然防护衬板易粘连含水分的煤泥,但在冲击力的作用下,粘性原煤不会滞留在衬板上;而当防护衬板不能抵御强烈冲击脱落时,逐渐冲击损毁混凝土的结构层,结构受损的混凝土在酸性水的作用下形成凹凸不平的接触面,原煤流动阻力增大,粘性煤泥和混凝土壳体粘结比较牢固,下道工序停止工作时(比如洗煤厂停产检修),煤仓中还有部分原煤,顶部的原煤继续进入煤仓,此时的煤仓就是一个储煤容器,大块的煤块和矸石在势能的作用下,对于滞留在煤仓底部原煤形成了夯实的效果,在仓壁混凝土损毁阻力增大的双重作用下形成了“棚煤”和“堵煤”。所以在直接和二次冲击落煤点,设计安装高抗冲击性能衬板是必要的。

2)煤仓非直接和二次冲击落煤点形成煤仓“棚堵”的因素。原煤仓底部斜坡面虽然不是直接和二次冲击点,但如果防护衬板的摩擦系数不够小,粘性煤泥吸附在防护衬板上很难滑动溜走,随着煤仓储煤量升高,粘性煤泥压缩结板后与衬板粘结更加牢固,在清理煤仓时高压水枪和风镐清理效果不佳,在贵州盘江煤电集团老屋基洗煤厂,曾发生过清理原煤仓放炮造成三人伤亡的重大事故,其主要原因就是防护衬板摩擦阻力大。

1.3 井下煤仓围岩塌陷

井下原煤仓没有足够抗冲击强度的防护衬板,在大煤块、矸石的直接和二次冲击下,防护衬板损毁后,仓壁钢筋混凝土暴露在冲击面上,加之煤仓围岩长期受剪胀扩容、冲击和蠕变作用,围岩中空隙或裂隙的酸性水溢出,加速仓壁混凝土强度的下降,从而造成煤仓围岩的塌陷[4]。

实例一:陕西建新煤化有限公司井下原煤仓,直径7m,高34m,采用38kg/m的轨道钢在仓底铺砌,运行几年来发生多次钢轨脱落堵住漏斗口和撕毁胶带1100m的安全生产施工,井筒内围岩塌陷高15m,宽2.5m,最深处1.5m。

实例二:中铝宁夏银洞沟煤矿1340井下煤仓直径8m,高34.5m,运行四年后井口运输胶带电机基座和井口下沉,距离井口6.5m处是原煤入井煤块的直接冲击落煤点,塌陷深度1.5~1.8m,宽度2~2.5m,高26m,漏斗口棚煤堵煤,仓壁粘结原煤严重,储煤容积减少30%之多。

实例三:纳林河2号矿井下溜煤眼,直径5m,高15m,由于该矿煤矸石主成分是变质大理岩,矸石硬度高、比重大、致密状构造,显现的矸石块状棱角分明,具有较强的冲击破坏力,仓内结构层的钢筋损毁严重,在斜坡与立壁的结合处,围岩塌陷被损毁1m之多。

实例四:霍州煤电集团干河煤矿井底煤净直径7m,高度47.39m,容量1700m3,运行几年后分别在直接冲击和二次冲击落煤点(由于直径7m,高47m,二次落煤点都是在仓壁上),破损垮塌段垂高18m,围岩垮塌体积1100m3,最大垮塌纵深5m(原直径7m)、高7~8m[4]。

2 功能性衬板设计与安装

2.1 仓壁冲击部位的确定

对于顶部给料的原煤仓,仓壁不同部位受到冲击、磨损、腐蚀和“棚堵”的程度也不同。原煤仓维修时,通过现场考察仓壁损毁情况,可以确定落煤冲击点的部位。新建原煤仓可以通过原煤入仓方式、速度和煤仓结构计算直接冲击落煤点和二次冲击落煤点。例如:某井下原煤仓直径10m,煤仓高度35m,底部十字分煤梁分成四个漏斗口,假设原煤由西向东以4m/s的速度从原煤仓顶部中心位置落入煤仓,可知煤块直接撞击东面仓壁时t=1.25s,直接冲击点位置,由自由落体公式h=1/2gt2=7.66m。由于煤块在直接落料点被反弹时,反弹向西的速度小于4m/s,由于直接落料点到二次落料的水平距离是10m(原煤仓的直径),煤仓垂直高度是35m,自由落体需要2.67s,减去直接冲击仓壁下落时间1.25s,还有1.42s,仍以最大值4m/s计算得5.68m,可见二次落料点部位在分煤梁的部位,与实际损毁煤仓的部位是吻合的。

2.2 功能性衬板

2.2.1 预应力金属陶瓷复合衬板

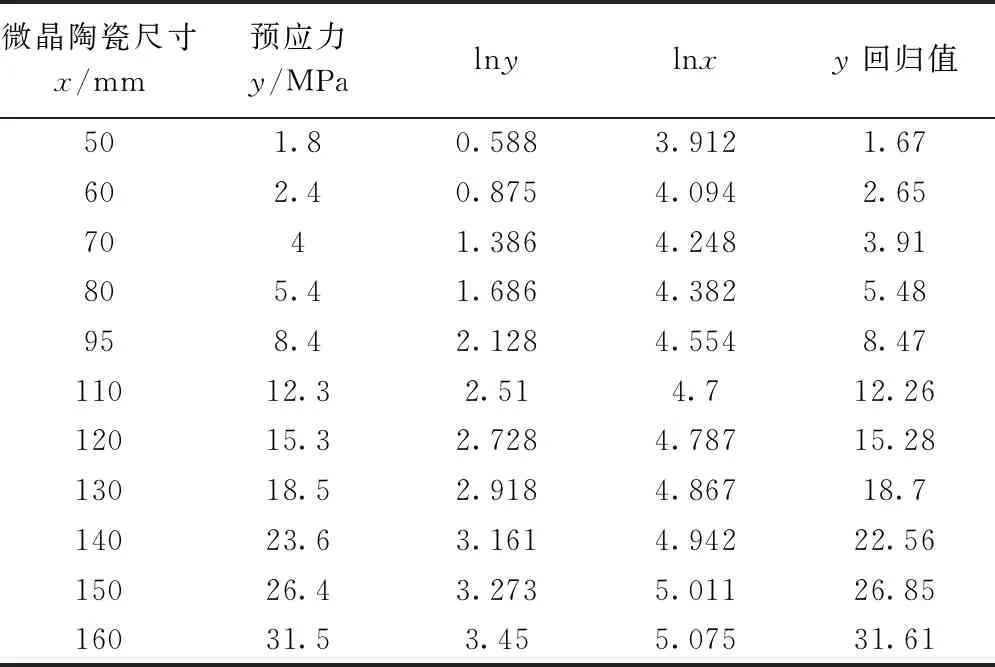

预应力金属陶瓷复合衬板的功能是解决原煤仓落料点冲击问题。利用金属的韧性好、陶瓷耐磨耐腐蚀优越性能,采用消失模铸造工艺,设计一种“九宫格”的形状,九宫格的框架是消失模材料EPC,宫格内放置陶瓷板,当1400℃左右钢水浇铸取代EPC后,钢水冷却成钢板时有1%~1.2%的体积收缩,这将对陶瓷板产生压应力,称之为预应力,钢板产生抗拉力,一般取钢板的抗拉力的60%~70%作为对陶瓷板的预应力,陶瓷获得预应力后冲击强度可提高20~40倍[5],新技术工艺生产的金属与陶瓷复合衬板,取名为预应力金属陶瓷复合衬板,能够抵御原煤仓矸石的直接和二次冲击,预应力金属陶瓷具有抗冲击、耐磨损、耐腐蚀的功能性复合衬板。预应力金属陶瓷复合衬板试验数据见表1。当合金钢钢水冷却收缩时对耐磨陶瓷产生20~30MPa压应力,即为预应力。试验表明,在预应力作用下,耐磨陶瓷的抗冲击强度提高20~40倍[5,6]。

表1 试验数据表

通过试验数据的回归分析,建立的预应力与陶瓷衬板的数学模型[7]:

y=8.52x2.5286×10-5

(1)

上述模型很好地把金属材料的抗拉强度、铸钢板收缩率产生的预压应力、铸钢板的截面积和微晶陶瓷外形尺寸联系起来,为生产各种性能指标的预应力金属微晶陶瓷复合衬板,为设计参数提供了一种计算方法。

通过实验室冲击试验,根据试验结果的散点图可知,正方形的微晶陶瓷块,获得预应力时抗冲击强度(用落球法试验)与预应力的符合指数函数y=a×expbx。

当x=0时,表示微晶陶瓷没有获得预应力,此时的微晶陶瓷抗冲击强度y=a×exp0=1.1g(g=9.8m/s2)得:a=1.1g。

当x=8.4MPa时,y=4g,计算得:b=0.154。

y=1.1g×exp0.154x

(2)

当x=23.6时代入(2)式,得y=41.67g,与验证试验43g(5kg钢球,8.6m的落球试验)相符。

2.2.2 金属微晶陶瓷复合衬板

金属微晶陶瓷复合衬板的功能是解决煤仓挂壁“棚堵”问题。微晶玻璃是采用玻璃的方法生产的陶瓷,故称之为微晶陶瓷,微晶陶瓷的优点是耐磨、耐腐,由于基础组成是硅酸盐,在形成多晶相微晶陶瓷时,表面形成残留二氧化硅共价键,对于极性水分子具有很强的化学吸附力,所以微晶陶瓷的表面在有水的环境中,能够形成一层100~300μm“水膜”[7],“水膜”层起到流动物料和微晶陶瓷隔离的作用,含水煤泥不粘结衬板,解决了原煤仓“棚堵”问题,采用钢板焊接成“九宫格”,微晶陶瓷采用有机胶泥粘结镶嵌在宫格内,微晶陶瓷板切割成120mm×120mm×16mm(微晶陶瓷不能采用预应力铸造工艺,是因为微晶陶瓷热冲击性能没有陶瓷好),金属微晶陶瓷复合衬板具有抗冲击和防粘性物料“棚堵”的功能,修复后的原煤仓和中转仓解决了原煤挂壁问题[8-11]。

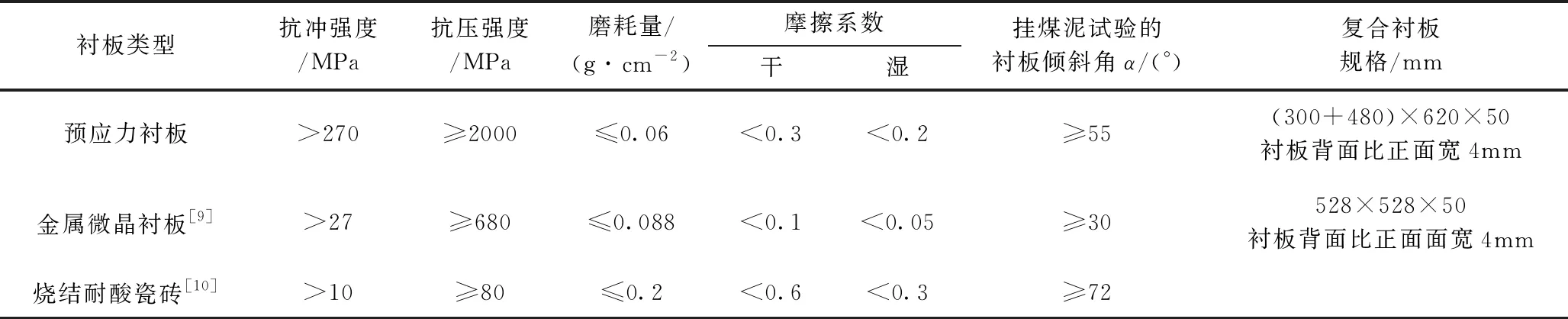

2.2.3 衬板性能指标

各种衬板性能指标见表2。预应力金属陶瓷复合衬板抗冲击强度计算,通过国家建材检测中心验证试验结果[6],试验用钢球质量5kg,直径0.107m,钢球从8.6m高处自由落体冲击到预应力金属陶瓷复合衬板上,在预应力复合衬板冲击处产生一凹坑,球冠直径0.03m,计算得出球冠高s=0.00215m:

表2 复合衬板功能性指标

1)钢球冲击衬板时的动能:Ek=hmg=421.4J。

4)钢球冲击复合衬板的冲击力:F=am=195907N。

5)衬板被冲击凹形球冠面积:s=2πhR=0.0007.224m2=7.224cm2。

6)衬板受到钢球的冲击强度:P=F/S=195907/7.224=27119N/cm2=271MPa。

根据文献[12],210kg煤块,从62m高处自由落体冲击衬板,冲击衬板的强度是12.54MPa,远远小于预应力金属微晶陶瓷复合衬板抗冲击强度的270MPa。虽然也小于金属微晶陶瓷复合衬板27MPa,但不建议在直接和二次冲击点采用金属微晶陶瓷复合衬板,这是因为经常性冲击金属微晶陶瓷复合衬板,还是容易冲击破坏复合衬板中的微晶陶瓷,所以在直接和二次冲击落料点采用预应力金属陶瓷复合衬板是比较恰当的。

2.2.4 冲击点衬板凹弧面设计安装

预应力金属陶瓷复合衬板可以视为刚性材料,当矸石冲击复合衬板时产生弹性碰撞(假设矸石碰撞后没有破碎,不失一般性),碰撞受力过程是衬板把冲击动能释放在背后仓壁混凝土中,混凝土受到的作用力是抗压力,碰撞后期是混凝土受力面积给予复合衬板的反作用力,衬板的背面受到的是抗压力,所以把复合衬板设计安装成凹弧面,当衬板背面的混凝土产生反作用力时,衬板形成了拱形顶面抗压受力,受力衬板所承受的压力释放给相邻连结的衬板中,衬板与衬板之间的连接螺栓不产生剪切破坏力[13,14]。

在表2中复合衬板规格一栏,预应力金属陶瓷复合衬板设计为等腰梯形,梯形的规格可以围成下料漏斗圆台,圆台的倾斜角在60°~70°都可以围成,如果把等腰梯形颠倒安装,正好围成直径10m的圆筒仓的直段部分,这是衬板背面比正面宽4mm的计算依据,当冲击面宽为1600mm的平面时,可围成的凹弧面的冠高是65mm,冲击衬板在反作用力作用下由拱形受力释放。

3 复合衬板的安装方法

复合衬板设计理念包括:①整体性,每个单元的复合衬板必须相邻衬板连接,复合衬板采用螺栓和焊接两种方式连接,用直径20~25mm螺纹钢,一端焊接在衬板的连接板上,另一端焊接在壳体混凝土的钢筋上,形成复合衬板的整体连接;②密实性,衬板与仓壁留有不小于50mm的间隙,每安装一层用微晶陶瓷浇筑料浇注在衬板与仓壁的结合层中,捣鼓密实,衬板背后的浇筑料不得有空洞,仓壁处密实结合不得有围岩水渗出;③凹弧面,在同一层衬板安装时,衬板必须形成一个凹弧面,衬板设计背面比正面宽4mm,两衬板间形成的角度控制在2°~4°为宜,衬板形成拱形受力;④直接和二次冲击点采用预应力金属陶瓷复合衬板,主要是解决抗冲击问题,非冲击点采用金属微晶陶瓷复合衬板,主要是解决“棚堵”和冲击问题。

3.1 抢修工程

根据仓壁损毁的情况,制定切实可行的施工方案,结构层损毁的部位钢筋补上焊接牢固,复合衬板与结构层钢筋焊接固定后浇筑微晶陶瓷浇注料,尽可能在损毁严重部位优先施工,比如冲击点和分煤梁都是损毁严重的部位,这些部位浇筑的浇注料均大于50mm,浇注料需要48h固化后才能投入使用,这样安排可以做到施工验收结束即可投入生产运营。

当冲击落料点是平面时,复合衬板安装必须形成凹弧面,衬板后面的混凝土抵御抗压强度,矸石与复合衬板属于弹性碰撞,碰撞过程的动能释放后,复合衬板将产生一个弹性力,这个力释放在凹弧面时相当于拱形受力,衬板之间是抗压作用力,衬板之间的连接螺栓没有承受剪切力,所以这种安装设计可延长连接螺栓的使用寿命。

3.2 新建仓施工

利用复合衬板作为支护模板,仓壁混凝土钢筋布筋结束后,安装复合衬板,衬板与混凝土钢筋的间距控制在混凝土保护层的范围,原则上按设计图纸要求,一般在40~60mm,用直径20~25mm的螺纹钢一端焊接在衬板的连接螺栓上,另一端焊接在混凝土受力钢筋上(井下煤仓焊接在仓壁围岩的锚杆上)。在平面冲击落料点安装衬板时必须形成一个凹弧面。新建仓利用复合衬板当作预制模板,复合衬板与混凝土的结构钢筋连接强度更好,连接整体性更好,且其与筒仓混凝土密实性更好。

3.3 分煤梁施工

分煤梁顶部做成宽为500~600mm的平顶,梁的顶部安装形成凹面向上的弧形,由于顶部曲面上能集留一些物料,形成料打料后缓冲矸石直接冲击分煤梁衬板;分煤梁的两边为梯形平面,安装时每层需要形成凹形弧面。

冲击面安装成凹形弧面,衬板受冲击时以抗压的方式是放在结合层的混凝土上,反作用力衬板承受的是拱形受力,反作用力是放在拱角上,保护了衬板之间连接螺栓不会受到剪切破坏力。

4 结 语

预应力金属陶瓷复合衬板具有良好的抗冲击能力,抗拉强度不小于500MPa,金属板宽15~20mm,延伸率10%~15%;微晶陶瓷急冷急热性能好,落球冲击强度大于1g,铸石板和压延微晶落球冲击强度0.3~0.5g,微晶陶瓷的长宽120~140mm时可获得20~40MPa的预应力;生产出来的预应力金属陶瓷衬板可提高40~60g的落球冲击强度。笔者总结近几年相关工程实践经验,提出采用预应力金属陶瓷复合衬板、金属微晶陶瓷复合衬板,可经济可靠地解决原煤仓冲击、“棚堵”、磨损、腐蚀和井下围岩塌陷等问题。