机器人精密减速器综合测试系统设计及试验研究

徐全坤,阚 侃,黄振宇,罗旭东

(1.广东省现代几何与力学计量技术重点实验室,广州 510405;2.广东省计量科学研究院,广州 510405)

0 引言

机器人精密减速器是机器人的核心部件之一,机器人用减速器与一般的齿轮传动相比较,具有传动比大、传动精度高、承载能力强等优点[1-3]。按照传动原理划分,机器人精密减速器主要分为谐波减速器、RV 减速器和行星减速器,三种类型减速器的共同特点是都可以实现输入输出同轴。精密减速器的传动误差、回差、传动效率、扭转刚度等关键参数和指标的测试得到越来越多的关注[4]。在机器人精密减速器关键参数测试方面已有一些研究,王海霞等[5]利用搭建的机器人RV 减速器综合试验台,测量了两款型号RV 减速器的传动误差,分析了不同负载、不同输入转速对传动误差测量的影响。徐航等[6]对精密减速器的空载摩擦特性与模型进行分析,介绍了空载摩擦转矩的测量原理,并进行从低速到高速的测量实验。张越等[7]针对精密减速器传动误差测量精度分析问题,通过对测量仪器或测量系统对测试台的实际测量,分析了各误差源对传动误差的影响程度。林志宇[7]研究了精密减速器单工位多性能指标测试调度技术、多工位多性能指标测试调度技术、精密减速器性能退化评估方法,研制了综合测试平台,提高了测试效率。徐航[8]针对精密减速器的回差参数,提出精密减速器全生命周期的回差评价体系,提出静态测量时几何回差的评定新方法,提出精密减速器静态回差曲线的表征与获取方法,进行了回差静态和动态测量评价实验,并对测量结果进行了对比分析。王开[9]针对工业机器人用减速器的使用要求,对工业机器人常用减速器如RV、谐波等的综合性能参数检测的方法进行了研究,并开发出一套测试系统,可以实现传递精度、背隙、扭转刚度、回差、机械效率、启停转矩、空载摩擦转矩等性能的测量。何文杰等[10]探讨了工业机器人精密减速器扭转刚度、空程、传动效率、传动误差和启动扭矩关键性能指标的试验方法,自主设计了机器人精密减速器试验系统,通过RV 减速器性能试验,对试验方法加以验证。综合现有研究发现,目前的测试平台多针对部分传动类型精密减速器的部分参数,部分可以测量多参数的综合测试平台,在测试精度或测试效率上仍有一定提升空间。

本文基于多个机器人精密减速器现有标准,结合国外先进产品性能参数,介绍了精密减速器关键参数测量方法,设计了适用于多传动类型的精密减速器多参数综合测试系统,并通过试验研究验证了测试系统的有效性。

1 测试方法

现有精密减速器相关标准主要有GB/T 37718-2019 机器人用精密行星摆线减速器、GB/T 37165-2018机器人用精密摆线针轮减速器、GB/T 36491-2018 机器人用摆线针轮行星齿轮传动装置通用技术条件、GB/T 39523-2020 精密行星摆线减速器扭转振动性能测试方法、GB/T 30819-2014 机器人用谐波齿轮减速器等。综合以上标准文件,机器人精密减速器关键参数主要包括:传动误差、回差、传动效率、扭转刚度、启动转矩、空载摩擦转矩、负载特性、空载特性等。

1.1 传动误差

(1)定义

减速器的传动误差是指输入轴单向旋转时输出轴实际输出角度与理论输出角度的差值:

式中:θin为减速器输入角度,θout为减速器输出角度,i为减速器减速比。

(2)测试方法

在轻载或空载及低输入转速状态下,在输出端转动一周范围内,连续多次采集输入端、输出端角度值,将输出端角度测量值与理论值进行比较,绘制传动误差曲线,曲线最大值与最小值之差即为减速器传动误差。

1.2 回差

(1)定义

减速器工作状态下,当输入轴由正向改为反向旋转时,输出轴转角值的滞后量。

(2)测试方法

减速器输入轴固定,在输出轴施加±3%额度转矩,记录输出轴的转角变化量。

1.3 传动效率

(1)定义

传动效率是指输出轴实际功率与理论功率的比值:

式中:Tout为输出轴实际转矩,Tin为输入轴转矩,i为减速器减速比。

(2)测试方法

在不同转速和载荷工况下,测量输出轴、输入轴转矩,并计算传动效率。

1.4 扭转刚度

(1)定义

减速器输入轴固定情况下,输出轴承受的转矩与输出轴的弹性扭转角的比值。

式中,K为减速器扭转刚度,△Tout为输出轴扭矩变化量,△θout为输出轴扭矩变化对应的角度变化量。

(2)测试方法

将减速器输入轴固定,在输出轴上施加转矩,从0 逐渐增加至额定转矩,然后逐渐卸载至0,然后逐渐反向加载至额定转矩,最后再卸载至0。实时记录输出轴的转矩及对应转角变化量,绘制迟滞曲线,计算扭转刚度。

1.5 后端启动转矩

(1)定义

减速器后端启动时,输入端无负载,在输出端施加缓慢、平稳增加的转矩,当驱动力矩大于最大静摩擦力矩时,减速器开始转动时的瞬间力矩即为减速器的后端启动转矩。

(2)测试方法

减速器输入端空载,输出端施加缓慢、平稳的转矩,同时记录输出端转矩值和角度值,转角开始变化时对应的转矩值即为减速器的后端启动转矩。

1.6 空载摩擦转矩

(1)定义

减速器在空载情况下,减速器的齿轮、轴承等传动部件内部存在摩擦,由此引起的减速器摩擦转矩。

(2)测试方法

输出端无负载,输入端从零逐渐增加至额定转速,在此过程中,连续多次读取稳定转速下的输入端转矩值,乘以传动比后即可得到不同转速下的空载摩擦转矩,绘制转速-转矩曲线。

2 综合测试系统

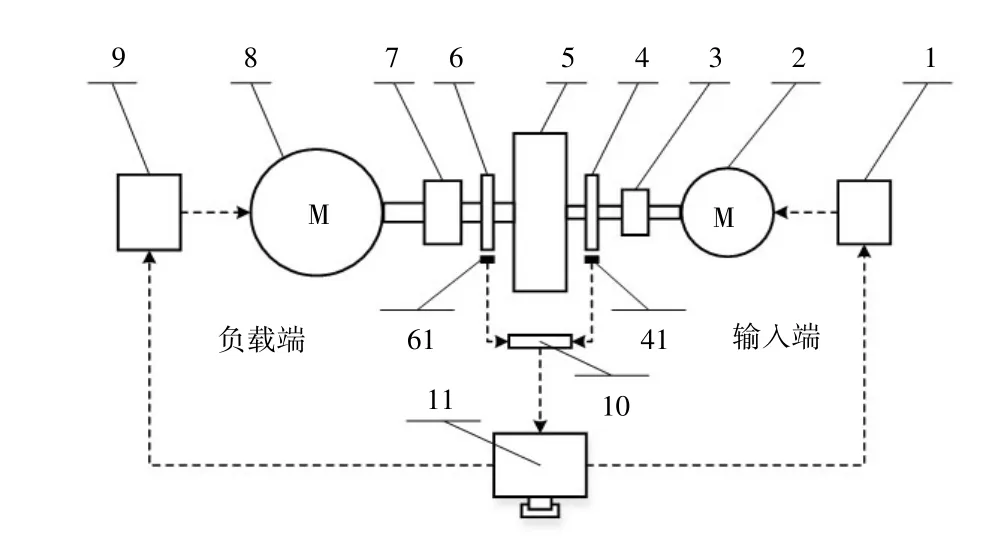

精密减速器综合测试系统的原理和关键零部件组成如图1 所示,测试系统中驱动电机和负载电机均为高性能伺服电机,均具有转矩运行模式和转矩运行模式,可以实现转速或转矩的连续平稳输出。输入轴、输出轴角度通过高精度圆光栅测量,转矩通过高精度转速转矩传感器测量,通过基于FPGA 的多路信号采集系统,实现各传感信号的实时同步采集。与现有测试系统相比,本综合测试系统在输入端和负载端均安装有高精度转速转矩传感器和圆光栅,实现了单个测试系统对多个关键参数的测试。该综合测试系统除可以测试上一章节介绍的减速器关键参数,也可以进行空载试验、负载试验等各种自定义工况下的减速器性能测试。被测减速器的测试台架灵活可拆卸,通过更换测试台架及设定测试系统参数,可实现多种传动类型机器人精密减速器的综合测试。

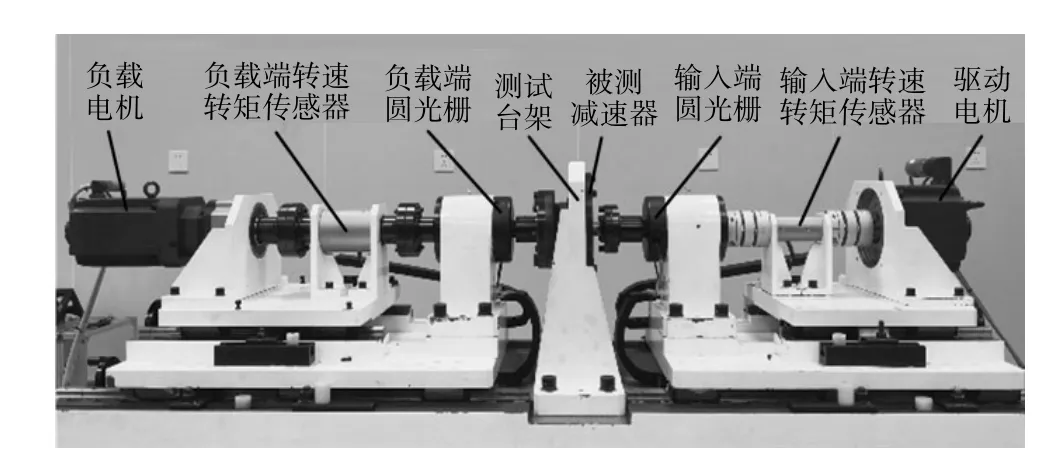

根据图1 精密减速器综合测试系统原理图搭建的实验系统如图2 所示,测试系统主要参数如表1所示。为了保证测量的准确度,除选用高精度的传感器外,测试系统装配误差的控制也十分关键,各轴系之间同轴度在±0.01 mm 以内,可得到较好的测量精度。另外,由于输入轴、输出轴与转矩传感器之间通过支撑轴承及联轴器连接,在测试过程中应通过置零或补偿的方式消除支撑轴承及联轴器摩擦力矩对测试结果的影响。

图1 精密减速器综合测试系统原理图

图2 精密减速器综合测试系统

表1 综合测试系统参数

3 测试试验

以RV-20E 型号的机器人精密减速器为测试对象,对测试系统进行验证,被测减速器参数如表2。

表2 被测减速器参数

3.1 传动误差试验

试验时,输出端伺服电机以转矩模式运行,施加5 N·m(额定负载的3%)的负载转矩,输入端伺服电机以转速模式运行,输出30 r/min 的低转速,通过信号同步采集器,同时采集输入端和输出端的圆光栅信号,换算成角度信号,通过式(1)计算传动误差,绘制传动误差曲线,测试结果如图3,该减速器的传动误差为39″。

图3 精密减速器传递误差曲线

3.2 刚度

试验时,减速器输入端与测试台架刚性固定,输出端伺服电机以转矩模式运行,按照1.4 节中的测试方法,从0 加载值额定转矩167 N·m,并卸载至0,然后反向加载至额定转矩167 N·m,最后卸载至0,同时采集输出端转矩传感器信号和圆光栅角度,绘制的滞后曲线如图4 所示。在曲线上取50%负载至额定负载段,通过式(3)计算减速器扭转刚度,测试结果为33 N·m/(arc min)。

图4 精密减速器迟滞曲线

3.3 回差

按照1.2 中的方法,在图4 中滞回曲线中线上取±3%额定力矩区间对应的角度变化量,即为减速器的回差,测试结果为36″。

3.4 传动效率

试验时,输入端伺服电机以转速模式运行,输出端伺服电机以转矩模式运行,在一定转速下,改变输出端负载,通过输入、输出端转速转矩传感器分别测量输入、输出端转矩,并根据式(2)计算传动效率。在不同转速N下,各测量一组数据。在输出转速分别为5 r/min、10 r/min 及额定输出转速15 r/min 下测得的传动效率如图5 所示。

图5 减速器传动效率测试曲线

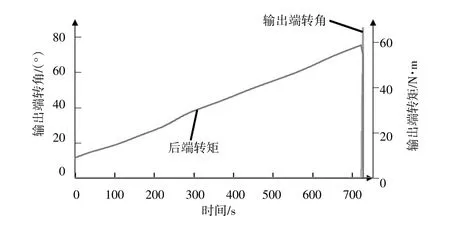

3.5 后端启动转矩

试验时,减速器输入端空载,输出端伺服电机以转矩模式运行,施加缓慢、平稳的转矩,同步采集输出端转矩值和角度值,取转角开始变化时对应的转矩值作为减速器的后端启动转矩,输出端转角、转矩随试验试验变化曲线如图6 所示,后端启动转矩测试结果为58.6 N·m。

图6 输出端转角、转矩测试曲线

3.6 空载摩擦转矩

试验时,减速器输出轴空载,输入端伺服电机以转速模式运行,从零逐渐增加至额定转速,连续多次读取稳定转速下的输入端转矩值,乘以减速比后即为不同转速下的空载摩擦转矩,绘制转速-转矩曲线,测试结果如图7 所示。

图7 空载摩擦转矩测试曲线

4 结论

机器人精密减速器作为机器人的关键核心部件之一,传动型式多样,性能参数较多,本研究综合多项现有精密减速器标准,设计了可以实现多种传动类型精密减速器多参数测量的综合测试系统,并通过试验研究验证了测量系统和方法的可行性。同时,在研究过程中也发现,影响减速器运行性能的因素除减速器本身的性能参数,也跟减速器测试时的安装精度、设定工况有关。