跨越水道的管道桥底悬空安装技术

陈旭辉 陈海燕

浙江省二建建设集团有限公司 浙江 宁波 315202

工业制造对热能需求越来越多,江浙沿海地区诸多中小型私企的工厂普遍采用自备小锅炉燃烧制热,这类锅炉一般构造简单、安装方便,缺乏烟气排放环保措施,存在一定的安全风险。为此,近几年政府力推安全环保的集中供热来替代小散锅炉,利用燃煤发电厂锅炉余热给工业企业供热,既发挥电厂余热效能,增加收入,又解决了小散热用户因自备锅炉带来的安全隐患和环境污染。所以供热管网建设将迎来一波热潮,管线施工遇到难题是必然的。

1 工程概况

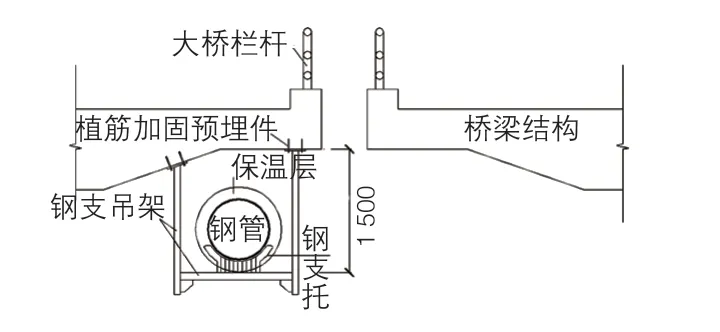

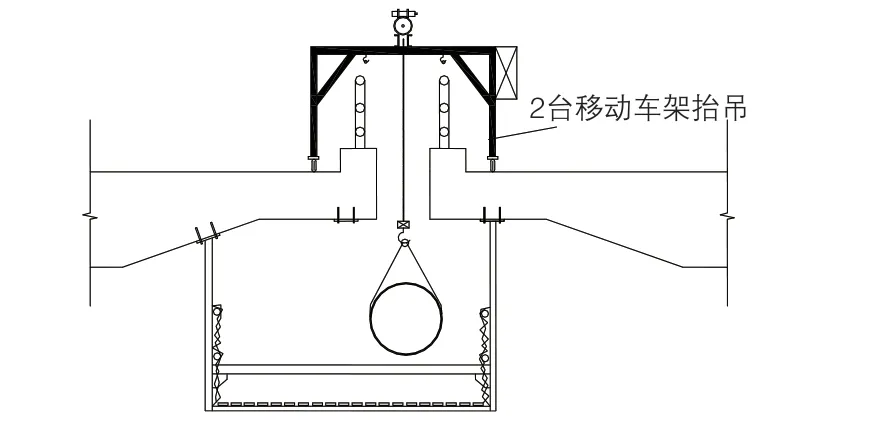

从华能玉环电厂接出1根DN600的供热管道,沿S226省道敷设至玉环县沙门工业园区用于工业制造供热,主管线全长38 km,途经多个村镇、滩涂、桥梁,施工环境非常复杂。其中施工难度最大的是横跨漩门湾三桥,漩门湾水面宽260 m,主桥为钢筋混凝土结构,桥墩间距30 m,桥拱至水面净高约10 m,水深1~6 m,是渔船、货船进出港的主要航道。桥面双向通道之间有宽0.40 m的贯通缝隙,桥边护栏高0.90 m。过桥管道采用随桥敷设的方式跨越,水面离管道安装高度约12 m。大桥底部状态如图1所示。

图1 大桥底部状态

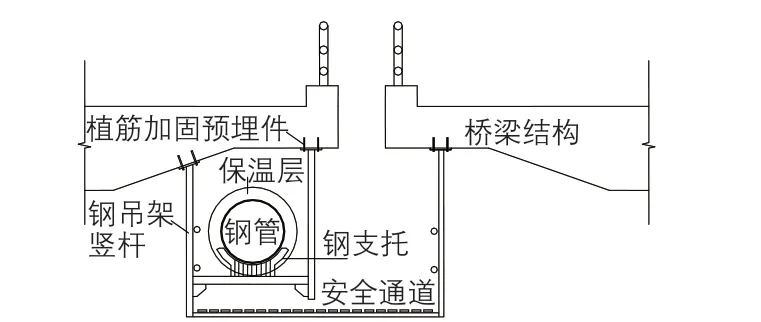

过桥主管道长460 m,材质为20#优质无缝钢管,外包保温材料后外径920 mm。管道通过钢支架吊挂在桥梁上,计算荷载2 150 kN/m,利用自身刚度,管道支点最大跨度30 m。管道设计工作压力2.3 MPa,蒸汽温度400 ℃。随桥敷设设计如图2所示。

图2 管道随桥铺设设计

2 难点分析

1)施工工期紧。按照总体进度计划,该过桥段施工只有80 d。

2)交通影响大。水面航道和地面交通都是主要交通要道,如果管道施工大量占用桥面或水面通道,会给周边居民出行带来不便,交通协调困难。

3)安装难度高。管道及支架都为钢结构,质量较大,DN600管道单根安装长度30 m,质量达6.5 t,且桥下河面宽260 m,深达6 m,在桥墩和桥面的阻挡下,要可靠地把管道安装到桥底的位置难度很高。

4)安全风险大。管道安装在桥梁底下,悬空高度12 m,且下面是深水或水泥桥墩,施工人员要在高空进行安装、焊接、保温、检测等作业,给安全施工带来极大挑战,所以必须要有可靠的安全措施。

3 方案选择

3.1 常规搭架施工

按照常规施工方案,需要在桥底沿管道走向用脚手钢管搭设高12 m的操作架,用于材料运输、堆放、人员通行和操作,操作架需延伸出桥面一个3 m×32 m的平台,用于接收桥面吊运下来的管道。桥面半幅道路封堵限行,作为施工场地用于材料运输、堆放、管道制作拼装和吊机作业。

管道在桥下的操作平台上借助滚筒和手拉葫芦进行水平移位。就位时借助液压千斤顶和撬棍作业。在理论上这样的方法能够完成安装任务,但不够先进,有明显的缺点:

1)整个施工过程需占用半幅桥面道路,对交通影响严重。

2)需要大量的钢管搭设桥底操作脚手架,桥底水面宽260 m,水深达6 m,需要先打钢桩作为承重底座,架子搭设和拆除难度大,有很高的安全风险,造价高,同时也阻碍了航道通行。

3)管道在桥下运输、就位效率低下,要消耗大量人工,并且进度难以保证。

4)在露天桥面作业,刮风、下雨、日晒等天气会影响制作质量和进度。

3.2 滑移车架施工

常规施工方案安全风险大、造价高、工期长,不是理想选择。为此重新思考提出滑移车架的作业思路:利用桥中间0.4 m宽的缝隙,制作滑移车架释放牵引力,挂设吊篮施工[1-5],方案如下:

1)河道两侧在平时水位有80~100 m宽的河岸,靠近楚门一侧的桥底河岸地势比较平缓、且有一条宽5 m的便道通向主干道,可作为材料堆放和加工地,该位置不会对交通航道造成影响,也不会对周边居民生活造成影响;同时有桥面的遮挡可以避免日晒雨淋,只需将场地铲平浇筑厚100 mm的C15混凝土硬化即可。

2)自制滑移车架,车上安装小型电动葫芦,并设有数个挂钩用于挂设钢丝绳,该滑移车架的小轮放在桥面滑动,车架中间电动葫芦伸出的钢丝绳从桥中间宽0.4 m的缝隙下垂至桥底岸边的地面,挂上吊篮并提升至需要操作的高度,通过桥面的水平移动可使吊篮从桥的一端移动到另一端,即可以覆盖全部的工作面。

3)管道的运输也是通过滑移车架,用2台抬吊,把下端的吊篮换成管道,先通过电动葫芦提升管道至需要高度,再推动滑移车架进行水平移位即可。

4)自制钢爬梯数个,挂设在桥面钢栏杆上,操作人员可从桥面通过缝隙到达吊篮内。该施工方案操作简便,不影响航道和路面通行,不需要搭设操作架,施工人员始终在吊篮内作业,安全可靠。

4 工艺流程

4.1 管道预制流程

原材料进场→按每段30 m制作下料→拼缝焊接→探伤检测→编号→移交安装

4.2 高空安装流程

桥梁侧板植筋安装预埋件→安装钢吊架、高空平台搭设→安装一侧竖向支撑、固定支架→管道就位→安装另一侧竖向支撑→管道焊接→探伤、气压试验→防腐、保温→验收合格

5 施工方法

5.1 自制工具设备

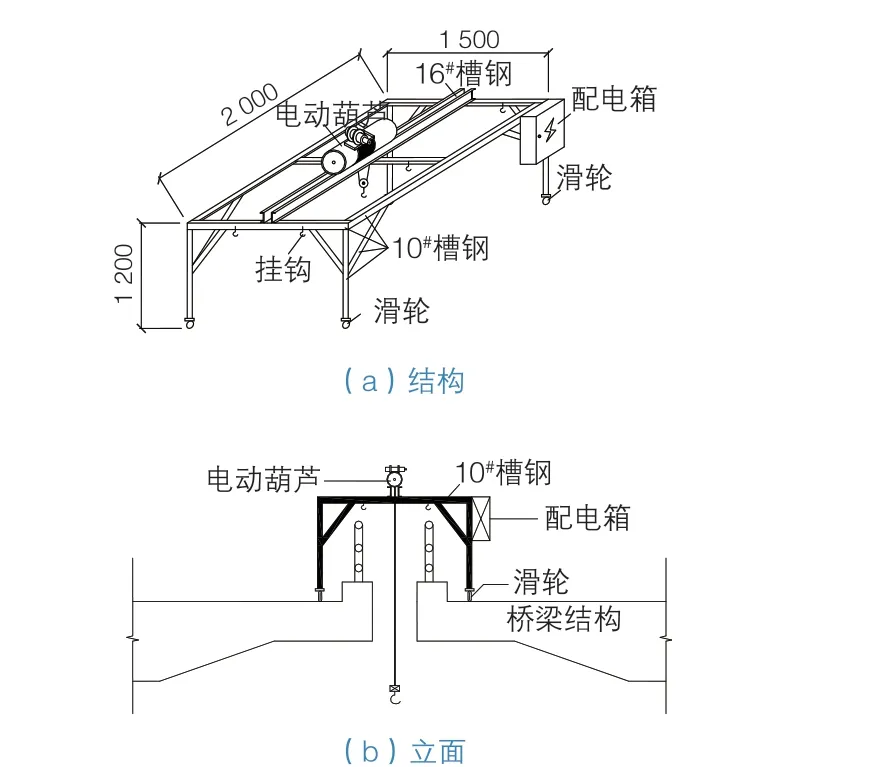

5.1.1 滑移车架制作

滑移车架采用10#槽钢制作,为便于跨在桥缝上滑动,滑移车架高度略高于大桥栏杆,支腿宽度也略宽于栏杆。滑移车架4个支腿分别安装有滑轮,在吊重状态下可由左右2人推行,在停顿状态刹车制动保持稳定。电动葫芦固定在滑移车架顶部,起重能力为6 t,钢丝绳规格为φ16 mm,卡环与钢丝绳相匹配。

滑移车架侧面装有一个配电箱,为电动葫芦、钻孔机、电焊机、照明等供电。滑移车架3道横杆上都设有多个吊钩,便于挂设吊篮和其他物件。

经计算起重量,钢结构滑移车架能满足安全施工需要。滑移车架如图3所示。

图3 自制滑移车架

滑移车架作用:为吊篮的挂设、移动提供支撑点;解决了管道在桥下的垂直、水平运输问题。

本工程共制作滑移车架4个。

5.1.2 吊篮制作

挂在滑移车架下方的吊篮,宽0.8 m、长5 m,底盘骨架采用40 mm×60 mm方钢焊接而成,中间排档为∠50 mm@300 mm,满铺厚1.6 mm花纹钢板,四周挡脚板为高100 mm、厚1.0 mm的钢板,栏杆采用φ48 mm和φ32 mm钢管。所有焊缝必须满焊,确保吊篮结构安全可靠。

吊篮作用:为空中作业提供安全场所,便于作业人员的安全操作;解决了钢吊架、钢平台、保温材料的运输和摆放问题。本工程共制作吊篮4个,和滑移车架配套使用,确保施工安全。

5.1.3 钢爬梯制作

从桥面到吊篮的施工作业面,高差2.5 m,施工人员需通过钢爬梯从宽0.4 m的桥缝下到作业面。爬梯现场制作,梯身两侧为∠50 mm角钢,上口做成270°挂钩,使用时挂在大桥第3道栏杆上,踏步杆采用φ32 mm钢管,踏步间距300 mm,钢爬梯杆件焊接成形即可。

5.2 钢吊架安装

5.2.1 桥梁侧板锚固化学锚栓

1)在桥底的加工场地,把钻孔机、预埋钢板、锚筋、植筋胶等设备材料安放到吊篮内,将放置在桥面的滑移车架电动葫芦吊钩放下钩挂住吊篮,操作滑移车架将吊篮提升移动至操作位置。

2)作业人员通过钢爬梯进入吊篮,在设计位置钻孔φ22 mm,孔深≥170 mm,用空压机对孔进行冲刷,确保孔眼内干净无杂质。

3)采用改性环氧树脂A级胶黏剂及等级8.8S级倒锥形M20化学锚栓进行植筋,植入深度≥170 mm。

4)植筋养护期后做化学锚栓拉拔试验,非破损检验的荷载检验值不得小于90 kN,锚固承载力现场检验方法满足JGJ 145—2013《混凝土结构后锚固技术规程》的相关要求,保证安全。

5)把钻好9个孔的钢板穿入锚栓位置,用配套的垫片螺帽逐个拧紧固定。

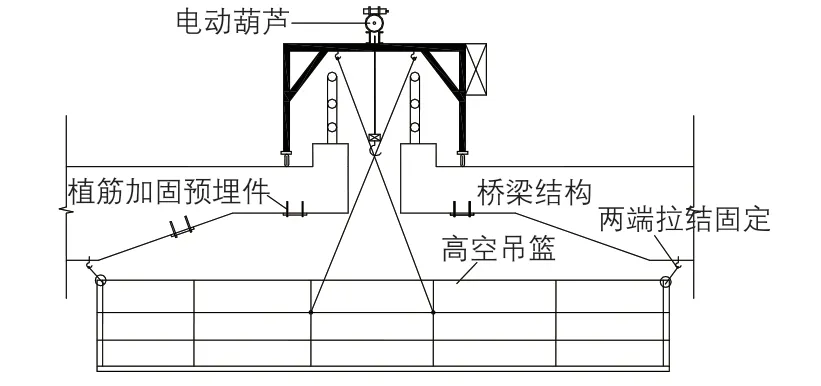

6)钢板与混凝土面的缝隙用改性环氧树脂注浆填满。预埋件位置和高空吊篮如图4所示。

图4 高空吊篮示意

5.2.2 钢吊架安装

1)把加工好的钢吊架材料通过吊篮运送至安装高度。把左右竖杆焊接在安装好的钢板上,并按设计图纸焊接加强筋板,要求满焊且焊缝高度≥6 mm,竖杆垂直度偏差≤2 m m。钢吊架竖杆、横杆均为250 mm×250 mm×9 mm×14 mm的H型钢。

2)接着安装横杆,横杆两头分别与左右竖杆焊接牢固,要求标高误差控制在2 mm以内。这样就形成了支撑管道的钢吊架。

3)按设计,主跨桥梁的钢吊架支点间距为10 m,副跨桥梁钢吊架间距等同于桥墩距,即为30 m,所以钢吊架位置也是根据设计进行定位的。

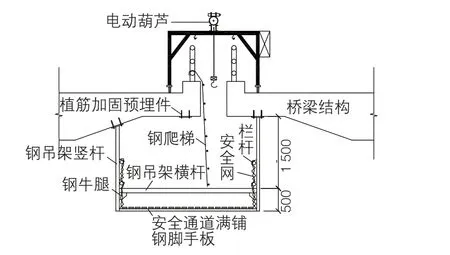

5.2.3 钢平台安装

1)考虑到安装管道需要操作面,在横杆下方0.5 m的位置安装钢平台操作面,以便于作业人员进行管道的安装、焊接、保温、检测等工作。

2)管道钢吊架间距为10 m,为确保钢平台安全,在每组钢吊架中间增加2组钢平台吊杆,即钢平台吊杆间距为3.3 m。

3)钢平台吊杆、横梁采用10#槽钢,纵梁和小横杆采用8#槽钢,满铺钢脚手板,两侧设2道φ32 mm钢管栏杆,高1.1 m,并挂设阻燃安全网封闭,这就形成了管道安装的操作面。如图5所示。

图5 高空安全通道示意

5.2.4 管道安装

1)钢平台形成后,下一步就开始管道安装。管道运输通过2个滑移车架抬吊,从桥底岸边的制作场地垂直起吊,达到钢平台以上桥面结构以下的空间高度后,由桥面人员推动滑移车架缓慢移进,到达需安装位置,操作电动葫芦将管道缓慢放置在钢支架横梁的支托上。如图6所示。

图6 管道吊装示意

2)由于管道水平运输空间的唯一性,所以管道安装顺序必须是从远端开始,依次往近端推进。

3)管道就位后进行空中对口焊接、检测和保温施工。

4)由于桥梁结构有一定的拱度和平面的转弯,管道安装也是对应的有拱度和弯度,本工程通过BIM模拟计算下料,确保管道焊口对接偏差控制在2 mm以内,避免高空安装对接时二次切割,提高安装效率。

5)管道在通气运行时由于温差作用会有伸缩,所以管道支托和钢支架之间不能焊接,保持自由的位移能力,在引桥与主桥之间设置倒挂式旋转补偿器,进行伸缩调节,确保管道在高温运行下的安全伸缩。

5.2.5 管道焊接、检测、保温、试压

1)焊接采用氩弧焊打底,打底完成后及时进行盖面焊,盖面焊接的方法采用手工电弧焊(SMAW)方法,要求焊缝整齐、连续、饱满。

2)每一道焊缝都必须进行探伤检测,在整段安装完成后,再进行灌水压力试压,水压试验压力达到工作压力的1.5倍。

3)探伤、试压完成后进行最后的管道保温工作,保温要求密实、牢固,外观平整、密缝。

4)在管道正确就位后将钢吊架横杆多余部分切除,并按设计安装中间的钢吊架竖杆,与横杆的末端焊接成形。经与建设方和设计沟通,最后完成安装后保留钢平台安全通道,以便投用后的检查、维修。

安装完成后如图7所示。

图7 管道就位示意

6 质量控制

1)为减少焊缝,DN600管道原材料长度定制为10 m,每3根拼接成一段长度正好30 m。

2)焊条使用前按规定进行烘干,使用时装入温度保持在100~150 ℃的专用保温筒内,随用随取。

3)焊工必须持证上岗,且要经过现场试焊检验,合格后方可作业。

4)管道支架按设计先进行热镀锌处理,现场焊接口补刷锌漆;预埋件、钢平台结构等其他外露构件均要进行钢刷除锈、2遍防锈底漆、2遍面漆等防腐处理。

5)管道支托抱箍与管道间的柔性垫片要求放置平整,以确保抱箍螺栓拧紧后完全与管道抱紧。

7 安全措施

1)所有材料都通过桥底加工场地由滑移车架运送,最大程度减少对桥面交通的影响。

2)高空施工人员必须穿反光背心,从桥面通过钢爬梯进入吊篮或钢平台,每个人都挂上防坠器,防坠器另一端挂在大桥栏杆底部,确保人身安全。

3)施工人员应正确使用安全防护用品,电焊工作业时需佩戴防护面罩和麻布手套,油漆工在除锈油漆作业时需佩戴N95口罩和手套,切割打磨时要佩戴防爆眼镜,并注意作业安全。

4)吊篮在操作时要保持平衡,两端与桥底的膨胀螺丝临时固定,防止作业时摆动造成安全隐患。

5)滑移车架要有专人指挥监护,确保操作与口令一致,提升速度控制在0.5 m/s以内,确保安全。

6)滑移车架在桥面推动时,桥面设置施工区警示牌,用水马隔离,两头各配置1名道路指引员,夜间打开警示灯,操作完成后撤除有关路障,确保交通安全。

8 结语

经过有效组织、科学策划,该项目比计划提前18 d完成,并且方法简单、造价较低、安全质量可控、避免交通影响。该技术方案取得了较好的成效,为今后其他类似工程的施工提供了借鉴。