乙烯裂解炉对流段化学清洗情况综述

位卫卫,孙波林

(中国石油化工有限公司天津分公司烯烃部,天津 300000)

裂解炉是乙烯装置的主要耗能设备,随着节能工作的不断深入和发展,对流段炉管外壁积灰和结垢对传热所产生的影响越来越受到关注。裂解炉长周期运行后,烟气中的油焦、碳粉、硫化物、矿化物质等固体颗粒在与对流段管表面相互碰撞时,部分颗粒在惯性力的作用下沉积在预热盘管外壁的翅片表面。同时,烟气中的腐蚀介质对预热盘管有一定的腐蚀作用,腐蚀产物也容易粘附在炉管表面,导致预热盘管表面结垢严重,污垢物将预热段盘管全部包裹,加剧炉管腐蚀,甚至导致炉管穿孔,而且大幅降低对流段预热盘管的传热性能,导致对流段烟气出口温度升高,热效率降低。因而,裂解炉在经过长周期运行后,给对流管炉管外壁进行清洗非常必要。

1 裂解炉对流段化学清洗方法

化学清洗单位以活性剂、螯合剂、油分散剂、助剂、缓蚀剂为主要成分的清洗配方,由药剂产生的碱金属阳离子附在烟灰微粒表面,发生催化作用使烟灰碳粒和油垢完全燃烧,药剂还起到降低灰垢黏性的作用,使之成为松散干裂易剥落的浮灰,便于清除。

裂解炉对流段化学清洗分为三步,即预清洗、清洗和冲洗。清洗时使用专用喷头垂直均匀喷射清洗药剂,让药剂逐步达到润湿污垢的表面、渗透到污垢内部,从而使污垢疏松和易于溶解,已达到炉管清洗的效果。

2 裂解炉对流段炉管化学清洗前后洁净度对比

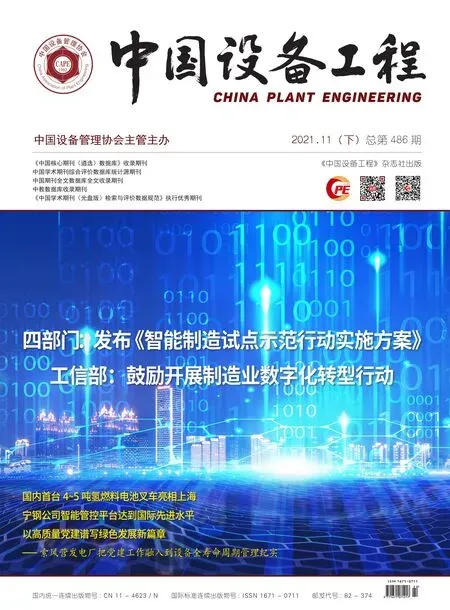

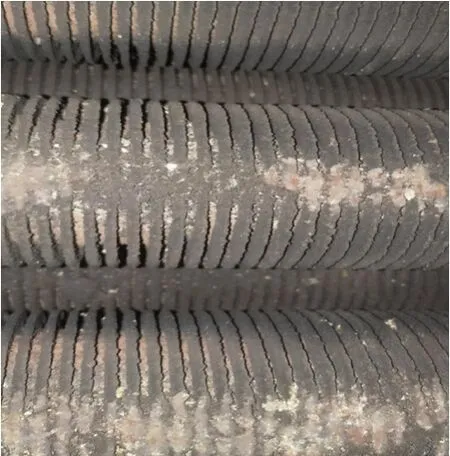

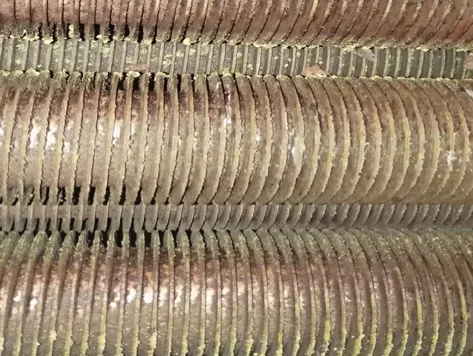

裂解轻质原料和重质原料的裂解炉排烟温度较高,热效率比较低。在2020年装置停工检修改造期间,对裂解轻质原料的2#炉和裂解重质原料的5#炉对流段进行了化学清洗。清洗前后对流段翅片管洁静度对比见下图(2#炉对比见图1、图2,5#炉对比见图3、图4)。

图1 2#炉对流段顶部翅片管结垢情况

图2 2#对流段顶部翅片管清洗后情况

图3 5#炉对流段顶部翅片管结垢情况

图4 5#对流段顶部翅片管清洗后情况

从图1~4中不难看出,化学清洗前对流段翅片管外壁有杂物和灰尘堆积,污垢已覆盖翅片管,从外面基本无法看见翅片根部,且炉管之间部分流道被堵死。化学清洗后,翅片管表面已经基本无污垢、无腐蚀物。

3 化学清洗前后主要数据对比分析

裂解炉对流段排烟温度以及吨原料燃料气使用量受裂解原料制约,因而需逐台炉按照裂解原料搜集检测数据,对检测进行计算和对比分析。

3.1 2#裂解炉化学清洗前后排烟温度和热效率检测情况对比分析

2#裂解炉在装置检修后主要裂解液相原料、气相原料运行时间相对较短,分别以轻石和轻烃工况为例来分析检测数据。化学清洗前后对流段排烟温度和热效率以及吨原料燃料气使用量对比分析如下。

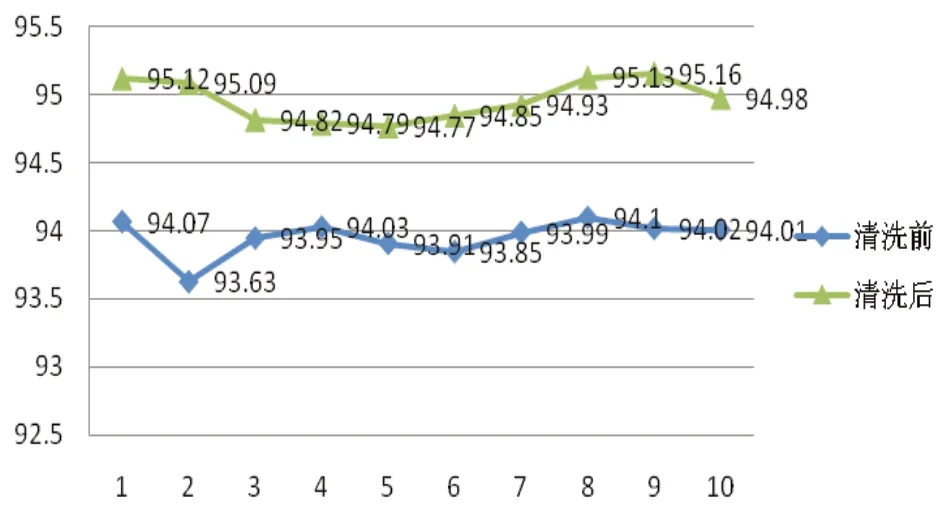

轻石工况下,2#裂解炉对流段化学清洗前后排烟温度检测数据见图5,化学清洗前后热效率情况见图6。

图5 轻石工况2#炉清洗前后排烟温度对比

图6 轻石工况2#炉清洗前后热效率对比

从图5和图6可以看出,轻石工况下,化学清洗后排烟温度较清洗前降低了将近20℃,化学清洗后热效率较清洗前提升了1%左右。

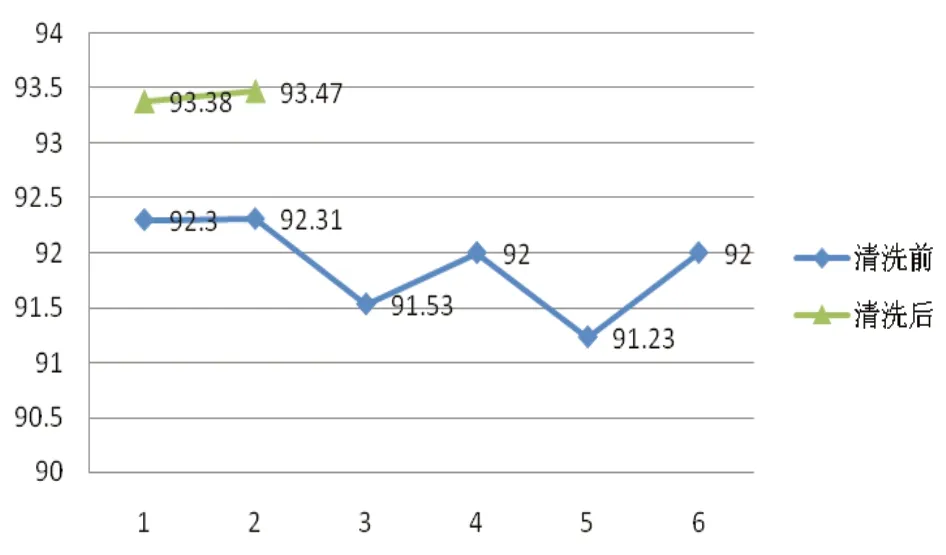

装置停工检修后,2#炉裂解轻烃的时间比较短,只有两周检测数据。轻烃工况下,2#裂解炉对流段化学清洗前后排烟温度检测数据见图7,化学清洗前后热效率情况见图8。

图7 轻烃工况2#炉清洗前后排烟温度对比

图8 轻烃工况2#炉清洗前后热效率对比

从图7和图8可以看出,轻烃工况下,化学清洗后排烟温度较清洗前降低了20℃左右,化学清洗后热效率较清洗前提升了1%左右。

3.2 5#裂解炉化学清洗前后排烟温度和热效率检测情况对比分析

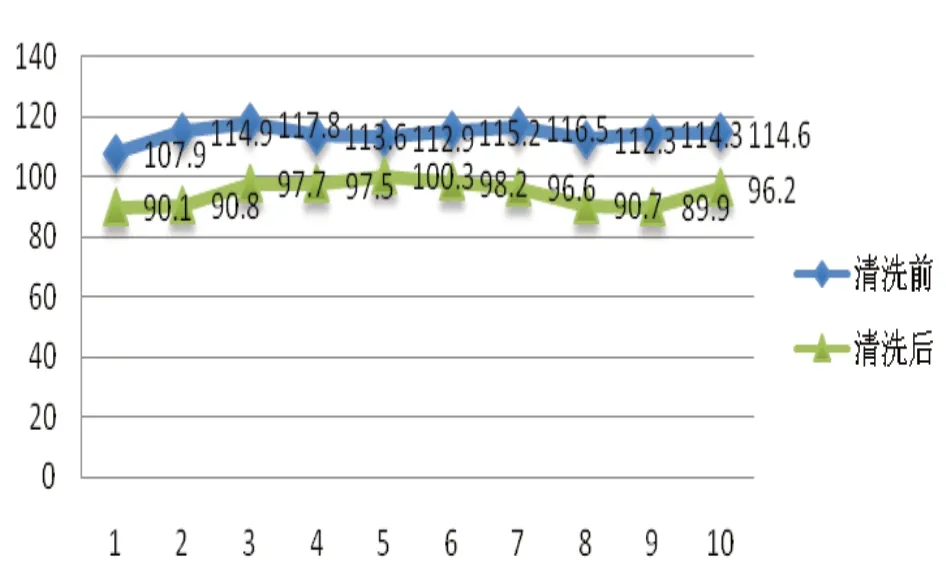

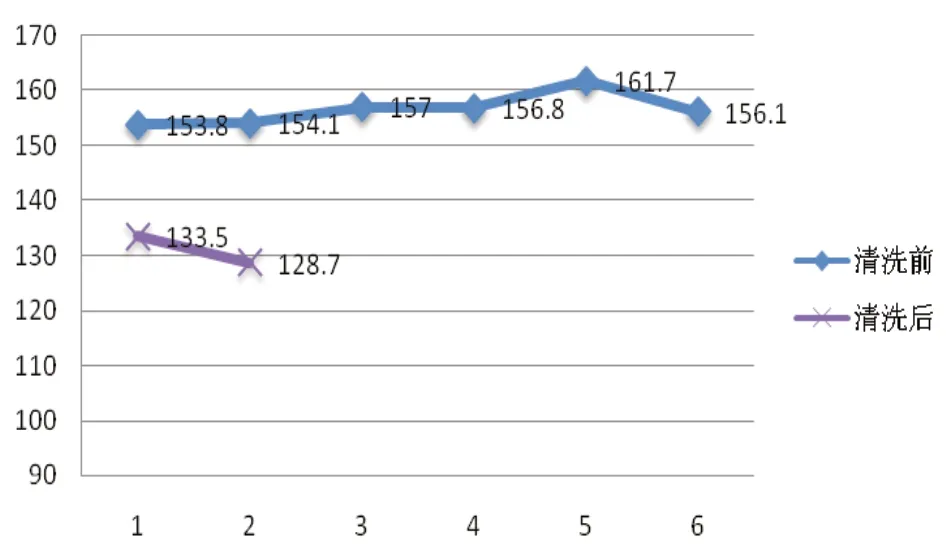

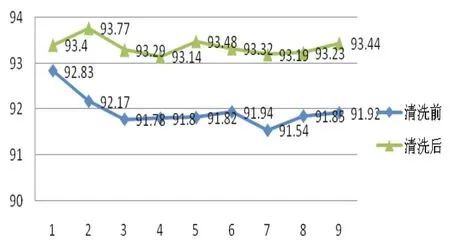

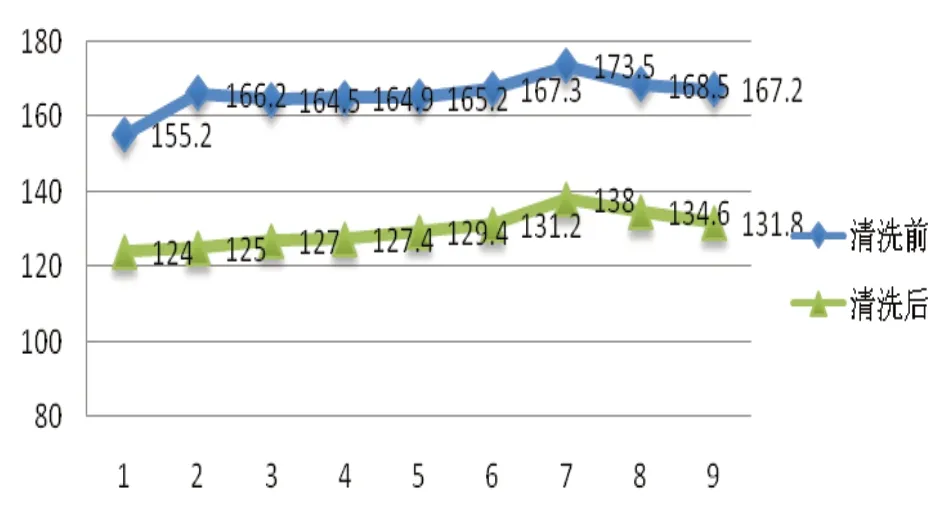

5#裂解炉在装置检修后主要裂解加氢尾油,以加氢尾油工况为例来分析检测数据。化学清洗前后对流段排烟温度和热效率检测情况见图9和图10。

图9 尾油工况5#炉清洗前后排烟温度对比

图10 尾油工况5#炉清洗前后热效率对比

从图9可以看出,裂解加氢尾油工况下,5#裂解炉化学清洗后排烟温度较清洗前降低了35℃左右;从图10可以看出,裂解加氢尾油工况下,5#裂解炉化学清洗后热效率较清洗前提升了近1.4%。

4 裂解炉对流段化学清洗后运行效果

2020年,装置停工检修改造后已运行数月,通过对乙烯装置2#和5#裂解炉对流段烟气数据进行检测、搜集和计算、对比分析,得出如下结论:2#裂解炉不论是轻石工况还是轻烃工况,化学清洗后排烟温度较清洗前降低了20℃左右,热效率较清洗前提升了1%左右;5#裂解炉在加氢尾油工况下,排烟温度较清洗前降低了35℃左右,热效率较清洗前提升了近1.4%;对流段化学清洗后,裂解炉排烟温度大大降低,热效率提升比较明显。

5 结语

裂解炉对流段炉管尤其是翅片管外壁比较容易积灰和结垢,对传热影响较大,裂解炉在经过长周期运行后,清洗裂解炉对流段炉管以提升对流段传热,降低对流段排烟温度,进而提高裂解炉热效率,为裂解炉长效运行提供保障。