延长湿法排渣系统运行周期的探索与实践研究

赵树红,李明,吴家伟,梁玉明,王敏,王洪,何建龙

(云南云天化红磷化工有限公司,云南 开远 661600)

湿法磷酸生产过程中,产生大量的磷石膏,磷石膏加水制成浆后通过输渣泵输送至渣坝或渣场。云南云天化红磷化工有限公司湿法排渣系统于1999年投用,主要输送70Kt/a半水-二水磷酸装置、130Kt/a、200Kt/a磷酸装置的磷石膏及其他装置产生的污水至渣坝,输送量1730Kt/a。

湿法排渣系统采用襄阳五二五泵业有限公司规格为LH300/760(流量:1200m³/h,扬程:100m)的3台泵串联而成(其中首级泵配置液力耦合器调速、二级泵全速运行和三级泵变频调速,每台泵配规格为YKK500-6-710kW高压电机),同步安装3台备用泵串联而成的备用线,两条线共用一条DN500出口总管,需通过切换进口盲板、调换三级泵出口至总管止回阀处管线的方式交替切换使用,才能满足生产需求,正常运行状态下出口总管压力≥3.0MPa。

湿法排渣系统自投用以来,运行周期仅20~30天,每次调线时需3套磷酸装置停车8h左右,影响生产且修理3台备用泵每次需30万元左右的费用,平均每年湿法排渣系统停车影响制酸产量6520t、修理费用为400万元(含湿法排渣系统停车同步检修三套制酸装置的人工成本,平均每次装置检修需投入近50人工)。

1 湿法排渣系统故障高的原因分析

1.1 输渣泵机械密封损坏的影响

3台输渣泵机械密封采用的是规格为SLZM-150/127D的集装式机械密封,通过3.2MPa的高压密封水密封介质及0.6MPa的低压密封水(工艺水)进行机械密封润滑、冷却的方式确保机械密封的正常使用。高压密封水通过长沙水泵厂规格为D25-50×9的外置多级泵进行供给(含2台备用泵),由于多级泵运行过程中轴向串动易导致高压密封水压力波动而导致连锁调停,且该多级泵供给的介质为含P2O5、、F-及颗粒物杂质的渣坝回水,回水中的化学介质及结晶物对机械密封中的部件存在腐蚀,回水中的杂质易进入机械密封的动、静环中导致动环跳动大而挤裂或挤碎动、静环,致使机械密封泄漏,机械密封使用寿命仅为10~30天不等。据统计,平均每年因机械密封损坏停车6~8次,2017年,机械密封共计使用费用60万元。

1.2 输渣泵叶轮结构形式的影响

输渣泵设计时叶轮采用的闭式叶轮,叶轮与前、后护板间隙分别为20mm与5mm。由于装置检修人员的粗心或各装置的水和其他物料输送时离心泵叶轮局部碎裂、轴头螺栓断裂等原因,铁制品、硬度较大的杂物掉入或被输送至制浆槽中,在制浆槽搅拌桨强有力的搅拌作用下被输渣泵吸入,叶轮旋转过程中带动杂物与前护板、后护板、护套等过流部件发生撞击或卡阻,导致叶轮、前后护板、护套等过流部件有裂纹或碎裂,最终输渣泵泄漏或喷漏,且存在较大安全风险。

据统计,2006~2008年期间,因过流部件有裂纹或碎裂共计18次,平均每年停车6次(含零部件存在生产缺陷的情况)。

1.3 输渣泵进口短节与前护板密封垫不合理的影响

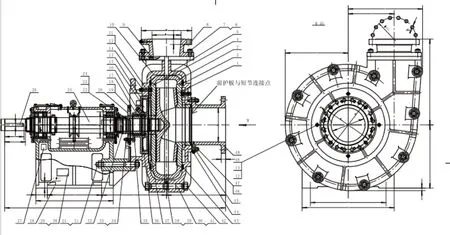

输渣泵进口短节与前护板采用20mm厚的成型橡胶垫镶嵌并通过法兰螺栓连接而成(见图1)。由于安装时垫子的不同心,密封垫子易凸起或局部凹陷,输渣过程中介质流动时,易在进口短节与前护板20mm的垫子间隙之间形成局部涡流,造成密封垫被冲刷且被冲刷点不规律,难预判使用周期,使计划性调线周期无法预见,管理上难度大。

图1 输渣泵装配图(前护板与进口短节详见图上标注)

据统计,2015~2018年期间,因进口短节密封垫导致湿法排渣系统停车共计28次,垫子平均使用寿命为25~30天。

1.4 输渣泵运行环境变化的影响

随着3套磷酸装置性能挖掘后负荷的提升及新渣坝位置的升高,输渣泵总管压力由3.0MPa增大至3.8MPa,介质温度不变的情况下,压力是造成水和气体转化的条件,气化产生气泡后进入高压区破裂,引发周围液体高频碰撞而导致材料受到破坏的全过程称为气蚀。

总管压力的增加,为了能够满足生产需要,原渣浆泵操作方式不变的情况下,只能调整首级泵液力耦合器开度(由原50%开度调整至60%~65%)和三级泵频率(由85%调整至90%~95%)运行,加快过流部件的磨损及气蚀。

自2016~2018年,湿法排渣系统输渣泵过流部件由于磨蚀及气蚀的影响,前后护板及进口短节穿孔泄漏导致停车共计25次。

2 延长湿法排渣系统运行周期的措施

2.1 机械密封结构和高压密封水供给方式的优化

机械密封动、静环内支撑弹簧材质由304L调整为316L,动、静环材质由原来的内嵌碳化硅外部316L增加强度的结构形式改变为全碳化硅材质,增大动、静环的密封面。

2018年,通过对原高压密封水泵重新选型,选择昆明水泵厂规格为PDF25-50×7的自平衡泵,降低了高压密封水供给泵的故障率,稳定供水水压。

2018年10月,为延长机械密封使用寿命,将高压密封水水质由渣坝回水调整为工艺水。

机械密封结构和高压密封水供给方式的优化后,机械密封使用寿命延长至90~100天。平均每年机械密封备件费用仅为原来使用费用的1/4(节约15万元)。

2.2 输渣泵叶轮与前护板结构优化

为解决叶轮与铁制杂物易卡阻或挤压过流部件的问题,通过考察兄弟单位后得知在输渣泵的进口管上安装过滤器的方式可避免此问题,但考虑到过滤器易被橡胶皮、滤布等大块料杂物堵塞导致输渣泵打空泵,未能彻底处理此问题未按此方案实施。

2009年,经与襄阳五二五泵业有限公司设计人员沟通,并结合现有工况、使用中存在的问题和我公司提出建议和意见,厂家将叶轮结构形式由闭式叶轮调整为开式叶轮(见图2),增大叶轮与前、后护板间隙,分别增大至30mm与15mm。

图2 叶轮结构优化示意图

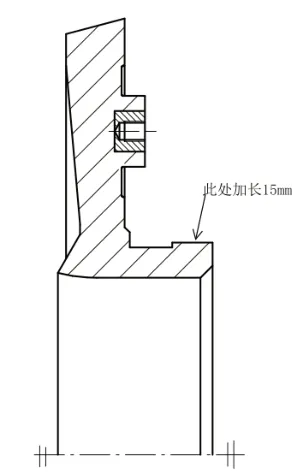

2018年,经再次沟通和交流,考虑将前护板与进口短节垫子部位缩短,改变短管长度因无法安装,故将前护板进料段加长增长15mm(见图3),原20mm成型橡胶密封垫调整为5mm厚成型四氟密封垫。

图3 前护板与进口短节处优化示意图

输渣泵叶轮结构形式调整后,未出现叶轮与前后护板、护套被铁制硬物挤压损坏的情况(不含过流部件使用周期较长、强度不够及零部件生产时存在缺陷的情况)。

前护板结构优化后,与进口短节垫子使用过程中未出现因垫子损坏泄漏的情形。

2.3 湿法排渣系统操作模式的调整

当2台或2台以上离心泵串联时流量并无大的改变,而扬程叠加,但总扬程小于各单泵的扬程之和。为减小首级泵气蚀余量,通过加大首级泵频率(由60%加大至90%),三级泵调小频率方式操作(由90%减小至75%)。

从运行跟踪情况看,调整后首级泵磨蚀及气蚀量变小,运行周期由30天提升至40天。

2.4 湿法排渣系统运行方式的优化

由于渣坝位置升高,3台输渣泵串联后均全速运行,同型号同强度的三级泵进口短节及过滤部件承受压力多大,进口短节易断裂、护套等过流部件易爆裂,存在较大运行风险。

公司于2018年投资建成二级输送中转泵站(同规格型号输渣泵1台并配置液力耦合器调速),并新配新输渣总管3.7km,总管压力由原来的3.8MPa下降至2.2MPa,压力降低后原3台输渣泵中的二级泵可停止运行,后经测算拆除此泵。整个系统运行周期可延长至50天。

2.5 输渣泵过流部件的探索与实践

输渣泵过流部件使用的是CR40的不锈钢材质,但经过50天左右的使用后,3台泵的过流部件(主要表现在进口短节、前后护板及护套)不同程度均磨损严重达到更换周期。

经多次分析与尝试,进口短节从简单的内衬10mm厚碳化硅耐磨涂层至内衬20mm厚HUMW超高分子合金管(引进云南鑫科新材料工程有限公司产品),主要通过热熔技术吹塑后翻边而成。经跟踪目前进口短节可运行近100天。

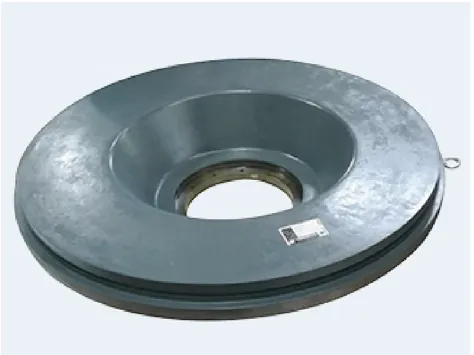

前、后护板和护套通过内衬碳化硅材质修复旧的备件(其中护套、前护板、后护板内衬碳化硅厚度分别为15mm、10mm、5mm厚,确保原尺寸),该材料由英国贝尔佐纳公司授权的云南新福徕设备工程有限公司提供。单件内衬修复件费用为新采购件的40%。修复完工的护板详见图4。

图4 前护板内衬碳化硅修复件

以护板修复为例,修复施工步骤为:(1)根据我公司提供的修复件的材质及接触的介质工况,确定修复剂的材料、配比等。(2)工件采用喷砂对表面进行处理,修复点或面需打毛达到75μm的粗糙度方可进行后续施工。(3)需修复处表面使用丙酮清洗,主要清理修复面上的灰尘和残留油脂等。(4)丙酮晾干后,返锈前涂刷底胶(主要是使用贝尔佐纳5811、1331或1321做为底胶,1812用于增加粘接性)。(5)使用提前预制好的卡子及模具,使用1812恢复修复件至原尺寸。(6)修复处涂层固化后,涂刷面漆(1321、1331或5811)并晾干即可。

经过修复的过流部件使用周期达85~90天,比新采购件多使用35~40天,大幅度降低维修费用,确保湿法排渣系统运行周期。

经过以上一系列的优化、探索与实践后,2021年上半年,湿法排渣系统共停车调线2次,每次平均运行周期达到90天。实现装置的安全、稳定运行,全年预计可增产磷酸2340t。

为实现湿法排渣系统长周期运行和提高机械化程度,2021年,我公司将投资约500万元在2条输渣泵进出口管上安装电动刀型闸板阀,实现湿法排渣系统不停车切换,提高备件的使用效率并节约维修费用,项目1.5年可回收投资成本。

3 结语

通过对湿法排渣系统故障高的原因排查和解决措施制定,大幅度延长了湿法排渣系统的运行周期。新材料的尝试和新技术的引入为后续装置问题的解决提供了思路和帮助,为节约维修费用打下良好基础。