浅谈300MW机组高压加热器泄漏分析及治理

刘楠,来国庆,周德纯,陈飞

(徐州华润电力有限公司,江苏 徐州 221142)

300MW等级亚临界机组3#高加泄漏问题,在国内火力发电厂并不罕见,国内学者对泄漏原因及防范措施也进行了大量研究,但对于高加的泄漏位置以及泄漏口的形态却少有针对性调查分析。本文针对某厂320MW亚临界机组3#高加频繁泄漏原因进行深入分析,使用无损检测的方法对换热管泄漏口位置及形态进行充分检查,结合高加内部结构及流场特征,得出高加泄漏的确切原因,并制定出治理措施。

1 设备概述

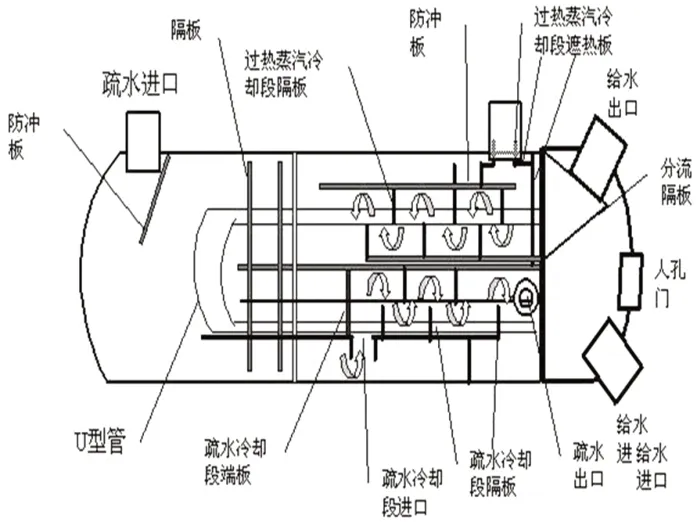

某厂某机组是上海汽轮机厂生产的引进型N320-16.7/538/538,亚临界、中间再热、高中压合缸、凝汽式汽轮机,采用8段非调整型抽汽,为3高4低1除氧的典型结构。其中3台高压加热器按照给水流向分别为3#高加、2#高加、1#高加,均为上海动力设备有限公司生产,2004年6月投入运行。设备结构示意图如图1所示,参数如表1所示。

图1 高压加热器内部结构示意图

表1 高加设备参数

2 高加泄漏情况

2019年4月10日、2019年10月16日、2020年2月10日、2020年9月7日、2020年11月30日,某厂3#高加连续发生了5次泄漏,泄漏的管束均位于高加进水室最上面一排管束,且互不相邻。每次泄漏均进行了保护性堵管,泄漏管及相邻管束全部进行了堵管,泄漏管束及泄漏时间如图2所示。

图2 高压加热器换热管泄漏位置示意图

由于该高加泄漏位置十分集中,均位于高加进水室最上面一排管束,且泄漏间隔有变短趋势,为了彻底查清换热管泄漏位置,分析泄漏原因,2020年3月、9月和11月使用内窥镜对高加泄漏管束进行了检查,发现泄漏点均位于距离管口4.0~4.2m位置,泄漏处换热管呈断裂状,局部减薄严重,如图3所示。

图3 高压加热器换热管泄漏口形态图

3 泄漏原因分析

3.1 泄漏位置确认

根据高加结构图纸,疏冷段与进出水管板总长度为4.334m(疏冷段包壳3.959m,管板厚度0.375m),泄漏断口位置刚好位于在疏水冷却段进口区最上部,如图4所示。

图4 高压加热器内部结构图

3.2 泄漏主要原因分析

高加泄漏原因主要有以下几种:水位调整不及时、给水品质超标、负荷变化速率过快、温度变化速率过快、堵漏质量不合格、停机保养不利。但该高压加热器自2004年6月运行至今,近两年才出现频繁泄漏的现象,且泄漏位置高度一致,除上述常见因素外,应该有其特殊原因。

由于泄漏管道且互不相邻,不存在相互冲刷,因此堵漏质量没问题。查询历史运行曲线,高加负荷变化速率、温度变化速率、水位调整基本正常,偶有超标,根据泄漏位置集中在高加进水室最上面一排管束判断,这些对高加泄漏有影响,但均非主要因素。

为了查明高加泄漏的主要因素,消除高加泄漏隐患,2020年2月对高加部分管束进行了涡流检测,发现20根管道存在10%左右的均匀减薄,如图5中实心点所示,1根管道存在局部超过40%的减薄,且减薄位置位于高加进水室最上一排,距离管口4m左右,在支撑板位置,如图5中编号1。局部严重减薄的位置和换热管断裂的位置一致,与断口呈现局部严重减薄的现象相符。可以判断3#高加换热管断裂的过程为:由于某种原因导致的高加疏水冷却段进口区最上部管束与支撑板磨损严重,局部减薄,导致泄漏,高压水冲出换热管,对换热管泄漏处造成巨大冲击力导致管道断裂。

图5 高压加热器涡流检测结果图

对于换热管的均匀减薄问题,高加U型管材料为SA556GrC2碳钢,此种系统PH值应控制在9.3~9.6。根据流动加速腐蚀理论(Flow-AcceleratedCorrosion,FAC),碳钢在弱碱性环境中,表面形成一层Fe3O4氧化层,该氧化层具有渗透性和微溶性,在介质冲刷下加速溶解,其溶解与温度、pH密切相关,PH值越低,流动腐蚀速率越大。而通过水质报表查询,该机组PH值每月都存在多次接近标准下限9.3,甚至有9.0,给水PH值偏低加剧了水侧腐蚀。

根据疏水冷却段的结构,如图6所示,疏冷段进口窄流道、高流速的设计,易使顶部产生涡流、汽蚀、集聚空气(腐蚀加剧)等,并导致管束振动、磨损。而机组的一些改造使3#高加的疏水流量大幅增加超过了50%,疏水量的大幅增加使得疏冷段进口流速更快,涡流、汽蚀现象更显著,加剧了管束外部磨损。结合该台高加自2004年运行以来近期才出现频繁泄漏的现象,疏水流量的大幅增加导致疏冷段进口管束振动加剧是泄漏的主要因素。

图6 高压加热器疏水冷却段流场示意图

4 处理措施及治理效果

4.1 综合治理措施

根据以上分析,综合制定了以下措施:

PH值低限运行是造成管壁腐蚀减薄的原因。应严格控制PH值在9.4~9.6。

疏冷段窄流道、高流速的设计使顶部产生涡流、汽蚀、集聚空气(腐蚀加剧)等现象,是导致管束振动、局部严重磨损的主要原因。将进入33#高加的上级疏水进行部分旁路,降低本级疏冷段流速,避免管束振动和局部磨损减薄。

该台高加经过长期的超负荷运行,已存在部分损伤,需严格控制高加温升速率,尽量提高水位,运行中防止水侧压力突升,尤其是高加解列后重新投入高加的过程中。

每次检修均对高加进行涡流检测及内窥镜检查,跟踪检查治理效果,同时对于发现缺陷的管束全部进行堵管,防止缺陷扩大导致泄漏。

U型管存在局部缺陷是造成33#高加泄漏的主要原因。建议择机全面检测并封堵存在严重减薄的管道,减少泄漏。

4.2 治理效果

经过上述措施的施行,2021年2月高加检查正常,无局部明显减薄现象出现,且高加至今运行正常,无泄漏情况出现,有效地遏制了高加泄漏愈加频繁的现象。

5 结语

针对3#高加频繁泄漏的问题,采用无损检测的方法探明了泄漏的具体位置及泄漏点形态,结合无损检测结果、高加内部结构及流场特征,判断高加频繁泄漏的最主要原因为改造导致的高加疏水流量增大,造成疏水冷却段进口区涡流汽蚀加剧,管道振动磨损断裂。针对该高加泄漏的根本原因,提出了相关对策,有效解决了高加频繁泄漏的问题。