MQY5585球磨机筒体端盖加工误差的调整方法研究

孙先如

(金隆铜业有限公司,安徽 铜陵 244000)

MQY5585球磨机是铜陵有色金隆铜业公司渣选矿工艺中的关键核心设备,其设备主要技术参数:规格型号:MQY5585;筒体内径(mm):5500;筒体有效长度(mm):8500;有效容积:185m3;筒体工作转数:13.7r/min;主电机功率:4500kW;主电机级数:30;电压:6kV;大齿轮模数、齿数:Mn=30,Z=278。

1 存在问题

该选矿车间现有球磨机两台,其中一段磨在使用过程中因偏载造成小齿轮断齿和大齿轮两处根部裂纹,需要利用2017年大修期间对大齿轮进行更换。解决问题措施:选择有实力的制造单位对大齿圈进行测绘,经过现场复核无误后加工制作。由于筒体安装齿轮的端盖接合面平面度误差较大,大齿轮安装后存在端面跳动和径向跳动超差、齿面接触不良问题,具体数据为:端面跳动达到3.1mm(要求≤0.8mm),径向跳动达到0.55mm要求≤0.8mm,约1/3齿接触面仅有20%~30%(要求50%~70%)。

2 调整方法

经过分析决定采用加垫调整的方法,解决大齿圈端面跳动和径向跳动超差问题。

具体调整方法如下:

(1)准备调整垫片若干:厚度分别为0.1mm、0.2mm、0.5mm、0.7mm、1.0mm(备齐每样大约6m铜垫或者钢垫);(2)在齿圈齿面涂红丹粉,检查所有齿面接触情况,接触良好和接触不好的齿分别做记录;(3)进行一次端面跳动检测,检测16个点,综合接触情况计算加垫厚度;(4)剪做垫片,每3~4根螺栓加一组调整垫;(5)最好对筒体法兰端面跳动进行一次检测,是否与大齿圈端面跳动对应;(6)加垫调整后重新调整径向跳动和端面跳动,要求≦0.8mm;(7)按照侧隙3.3~3.6mm调整大小齿轮距离;(8)调整完成后,检测接触面积,长度方向≧70%,宽度方向≧50%。

3 实际调整步骤

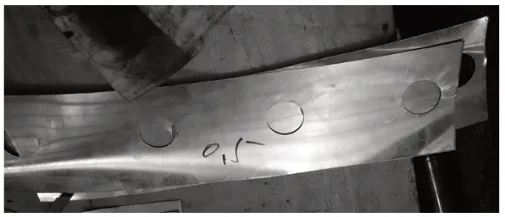

3.1 制作黄铜垫片

按照螺栓距离钻四个孔,制作铜垫片如图1,分别制作0.1mm、0.2mm、0.5mm、0.7mm、1.0mm各种规格厚度的铜垫片,适合与不同间隙处安装。

图1 铜垫片

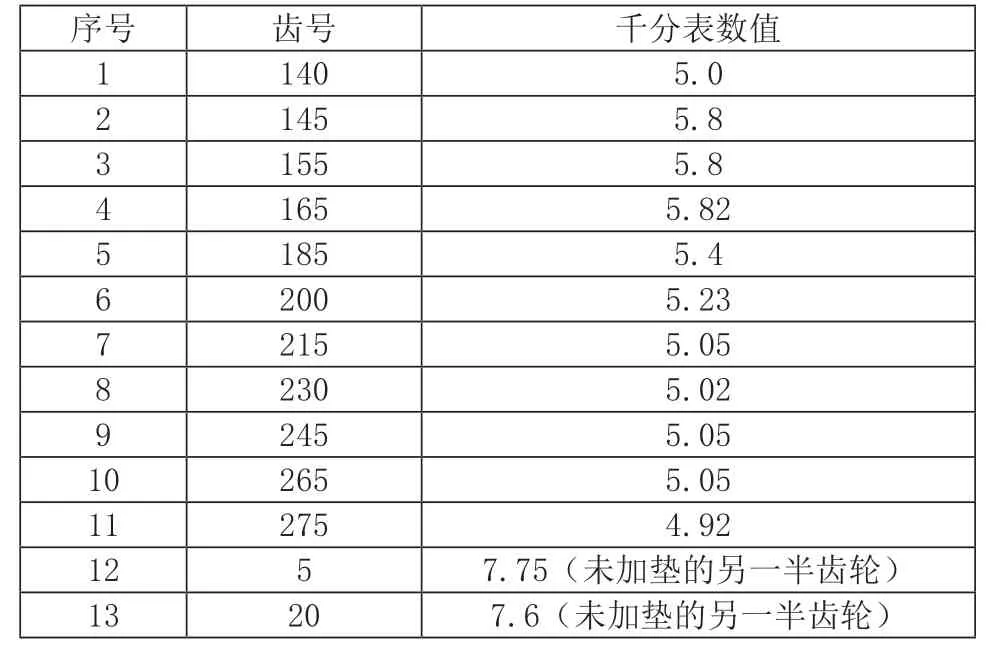

3.2 半齿轮加垫并检测

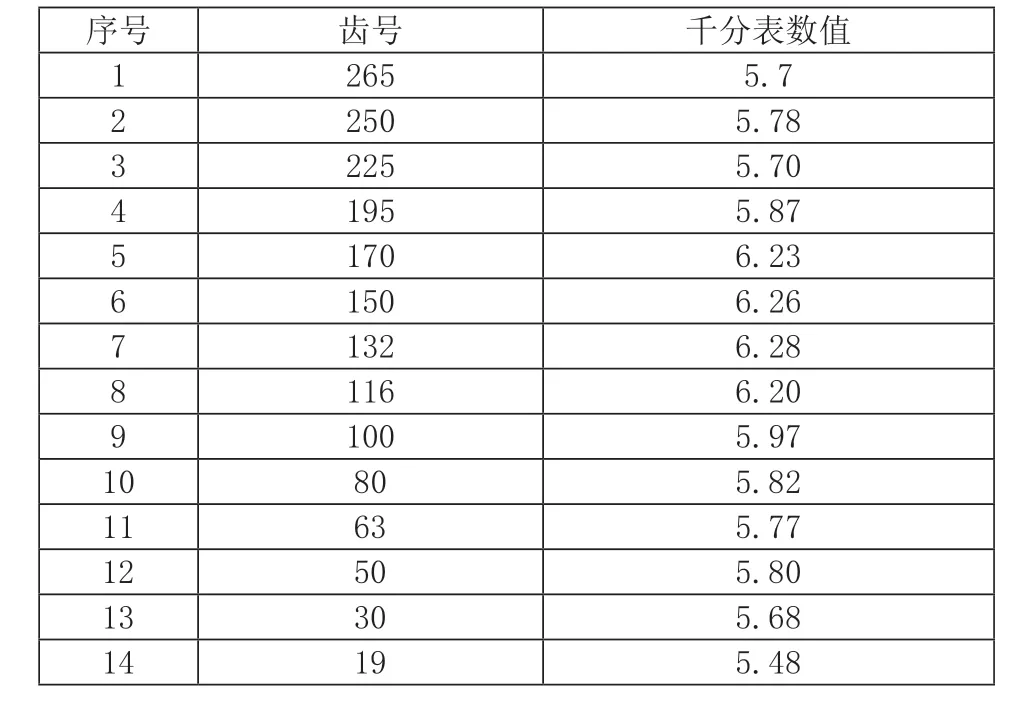

拆除半个大齿轮,加垫紧固部分螺栓,在两半齿轮螺栓未紧固的情况下,检测端跳数值如表1。加垫后的齿轮端面跳动最大值0.9mm。

表1 加垫后半齿轮检测数据统计表

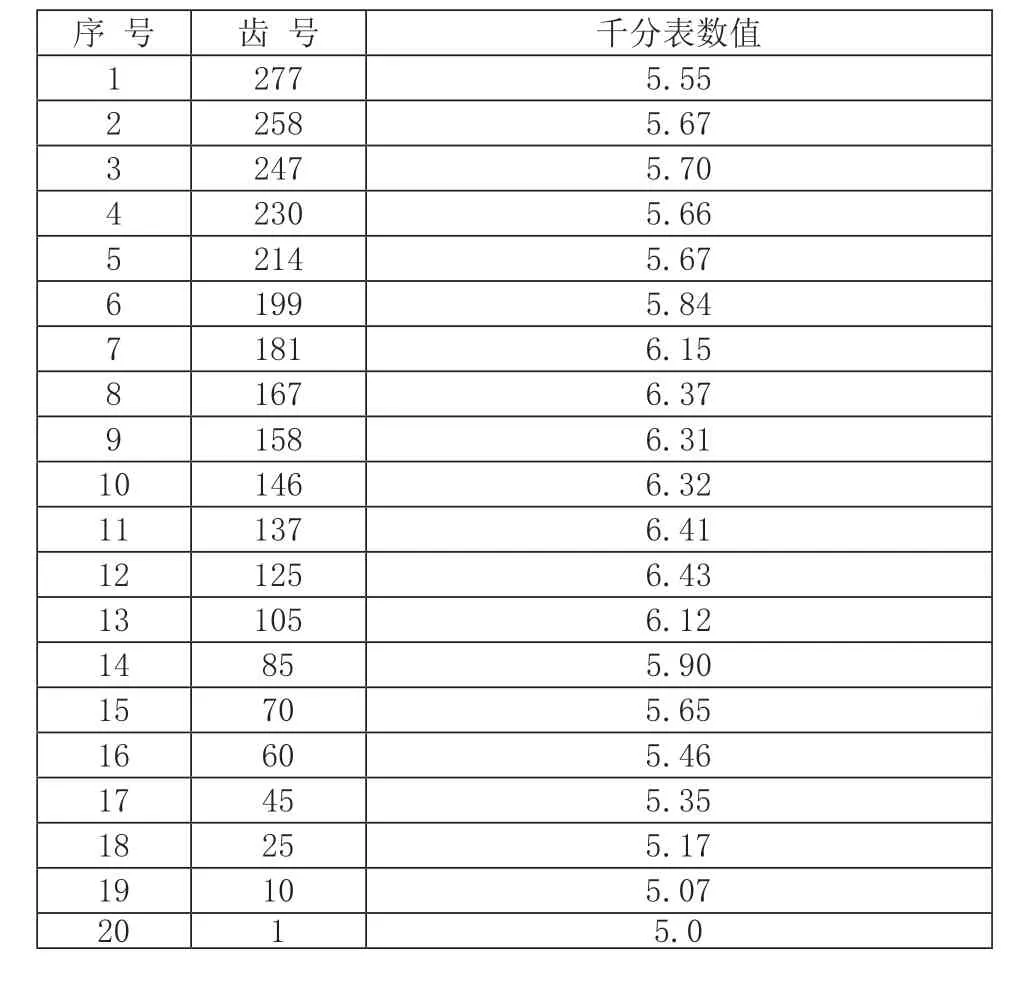

3.3 加垫两半齿轮并检测

两半齿轮均加垫后,在两半齿轮接合面螺栓未紧固的情况下,检测大齿圈端面跳动值如表2。两半齿轮均加垫后的齿轮端面跳动最大值1.43mm。

表2 两半齿轮均加垫后检测数据统计表

3.4 安装定位销并检测

两半大齿轮接合面定位销安装,接合面螺栓紧固后,检测端面跳动数值如表3,端面跳动值0.8mm。

表3 两半大齿轮接合面定位销安装后检测数据统计表

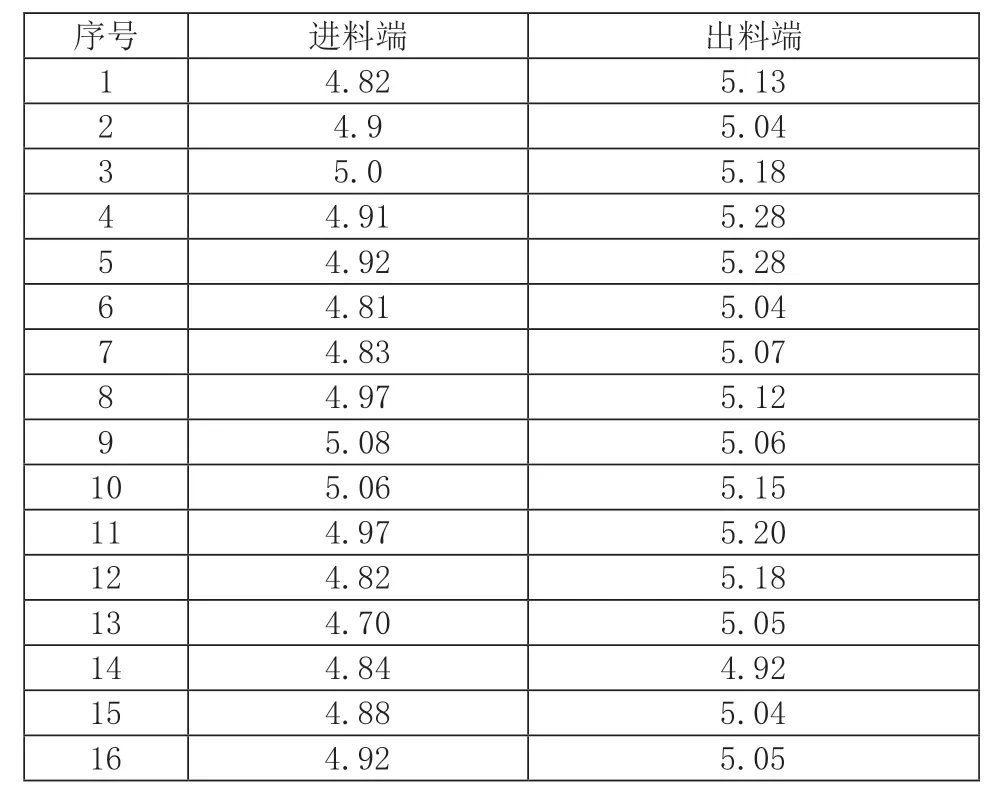

3.5 进料端和出料端径向跳动检测

选取16个点位置,对在大齿圈分靠近进料端和靠近出料端的径向跳动进行检测,数值如表4,进料端径向跳动0.38mm,出料端径向跳动0.36mm,均小于0.8mm的标准值。

表4 进料端和出料端径向跳动检测数据统计表

3.6 复紧连接螺栓后并检测

经过复紧连接螺栓后,对大齿圈的径向跳动和端面跳动进行检测,检测数值如表5,进料端径向跳动0.27mm,出料端径向跳动0.38mm,端面跳动0.54mm,均小于0.8mm标准要求值。

表5 大齿圈径向跳动、端面跳动数值统计表

4 结语

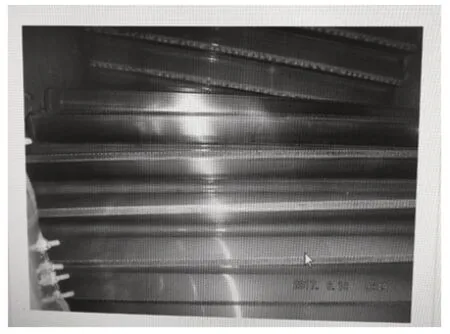

经过调整,大齿圈的径向跳动和端面跳动均控制在0.8mm以下,2017年6月6日20:20电机空试,21:45带球磨机空试成功,6月7日10:18负荷达到75t/h,振动值13μm,较以往70~80μm降低了62μm,齿面接触情况很好,见图2。经过三年的使用,大齿圈与小齿轮啮合情况较旧的大齿圈与小齿轮啮合不良情况有很大改善。

图2 大齿圈和小齿轮啮合情况

经济效益:(1)按照常规做法,需要把端盖拆下送往厂家重新加工,采用本方法现场就解决了问题,节约重新加工端盖费用约25万元;(2)解决了每月修补齿轮裂纹问题,年节约费用24万元;(3)保证了球磨机正常运转,减少了停机时间,年创效益150余万元。

社会效益:(1)绘成了大齿轮图纸,解决了没有加工图纸的难题,消除了大齿轮裂纹隐患;(2)现场加垫的矫正调整方法,节约了返厂加工影响生产时间;(3)为同类设备装配提供了借鉴作用。