基于AD598的三维表面粗糙度测量仪的研究*

邹华东 林胜鹏 刘锴洋 张志田

(清远职业技术学院机电与汽车工程学院,广东 清远 511510)

表面粗糙度对零件的耐磨性、配合性质稳定性、疲劳强度、抗腐蚀性、密封性和表面光学性能等有重要的影响,对机加工工件的表面进行评定是机械加工行业里的一个较为广泛的需求[1]。触针式表面粗糙度测量仪作为一种高精度的精密表面评定的仪器,在精密加工行业得到了较为广泛的应用。

在触针式表面粗糙度测量仪中,用于感测工件表面的起伏变化的传感器件通常有差动式电感传感器和其他的基于光学方法的传感器;而差动式电感传感器由于其成本低廉、精度高和性能稳定被广泛采用,对于电感传感器的处理电路通常采用相敏检波电路;目前国内使用较为广泛的是中原量仪生产的电感测微仪系列,其将电感传感器由于触针上下移动导致的电感变化量通过信号处理电路进行处理后转化为电压信号,并且驱动指针左右偏摆,用户可以通过指针偏摆量的大小来评价表面加工的精度。而随着电子技术和计算机技术的飞速发展,有研究者将电感测微仪改造成数字式表面粗糙度测量仪,其首先将电感测微仪的电压量取出,通过AD转换变为数字信号送给计算机,并通过计算机软件的数据处理得到工件的表面粗糙度信息[2]。这种改造虽然方便,但是该类型的电感测微仪只对中原量仪生产的电感传感器配合度良好,且价格较高,因此研究具有广泛适应性的低成本信号处理电路就很有必要。

国内的表面粗糙度测量仪生产厂家,其表面粗糙度的测量参数目前大多数还是集中在测量二维粗糙度参数,目前大多没有和国际标准ISO b25178和国标GB/T 33523涉及的30多个三维表面粗糙度参数接轨。而随着现代科学技术的发展,表面质量检测的要求越来越高,三维表面粗糙度参数的普及甚至代替二维表面粗糙度参数是表面计量行业发展的整体趋势[1],国内的三维粗糙度测量行业目前与国际差距较为明显,急需开发附带有三维评价功能软件的成熟产品。

因此,开发高精度三维表面轮廓测量仪,对于解决目前精密加工表面的评定问题,具有重要意义。

1 仪器系统工作原理阐述

1.1 仪器系统总体架构

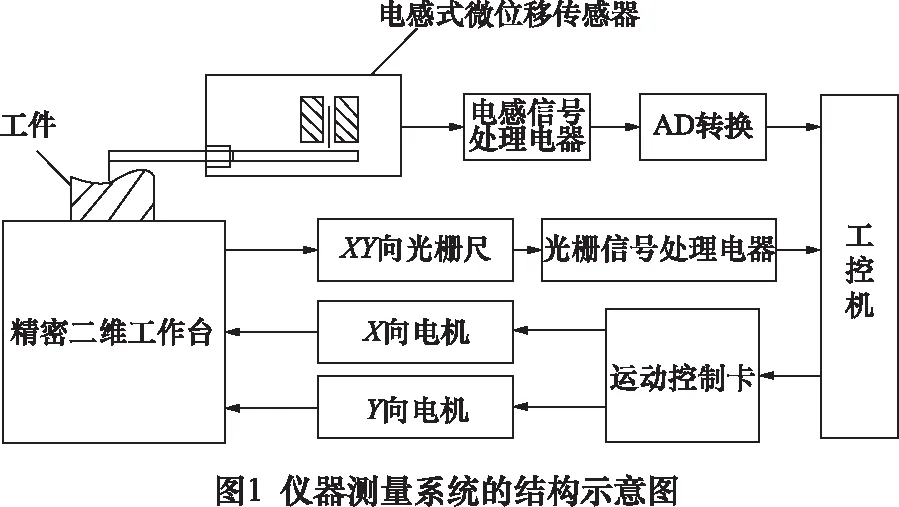

仪器测量系统的总体结构如图1所示,其主要包括有电感微位移传感器、精密二维工作台 、电感信号处理电路、运动控制卡和光栅计数系统和工控机等几个部分。

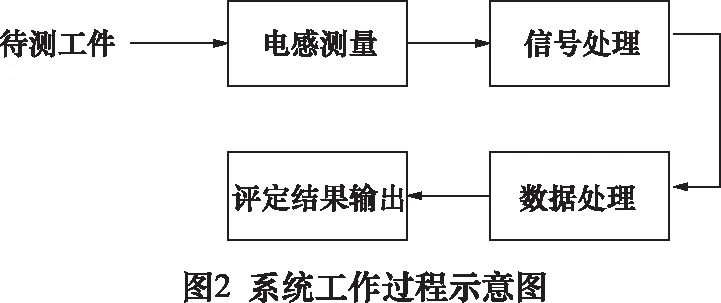

仪器的基本工作过程如下:将待测工件放置在仪器的工作平台上,电感传感器接触工件的表面,工作台的移动带动工件运动,工件表面的起伏使电感传感器的杠杆绕其支点转动,驱使传感器内部的铁芯上下移动使得自耦式电感的电感量发生变化,其变化量通过信号处理电路转化为电压变化量,由AD信号采样后,输入到计算机,经过数据处理将工件表面轮廓评定结果输出。工控机通过三维测量软件驱动电机使得精密二维工作台移动,工作台移动导致光栅尺移动,光栅信号处理电路将工作台的位移量获取后反馈给工控机,由工控机进行位移的补偿控制,实现闭环运动控制。按照编程设定的移动轨迹控制工作台移动,能够遍历需要测量的工件区域范围,获取测量区域的工件表面形貌数据,通过三维评定软件计算出工件的三维表面粗糙度特征参数。图2为系统的过程过程示意图。

1.2 基于AD598的电感信号处理电路设计

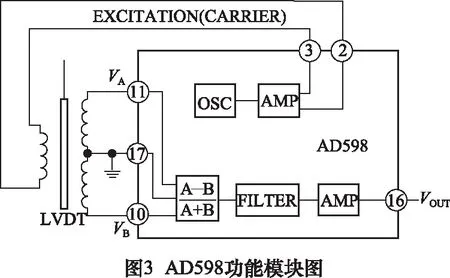

AD598是Analog Device 公司开发的用于线性可变差动变压器(LVDT)传感器的信号调理的集成电路芯片,它与LVDT一起使用,将传感器机械特性位置转换为单极或双极直流电压,具有高准确度和重复性[3-7]。

图3为AD598的功能模块图。它主要由正弦波振荡器、用来驱动LVDT初级绕组的功率放大器、用来确定LVDT两个次级绕组输出电压之差与和的比例关系的解码器、滤波器和输出放大器组成。正弦波发生器,它产生频率及幅值均可由外接电容、电阻调节的正弦波以驱动LVDT的原边,信号由芯片的2、3脚输出。副边的电压信号VA和VB由芯片的10、11脚输出,17脚接地,信号得到后解码器进行A-B/A+B的运算处理,经过滤波和放大后由16引脚输出电压信号,电压信号与铁芯的移动量成正比例关系。AD598不要求激励信号幅度恒定,因为它得到的是LVDT输出信号的差与和的比值。也不需要恒定的激励频率,因为输入信号被整流,仅对正弦波载波幅度进行处理,所以抗干扰的能力很强。

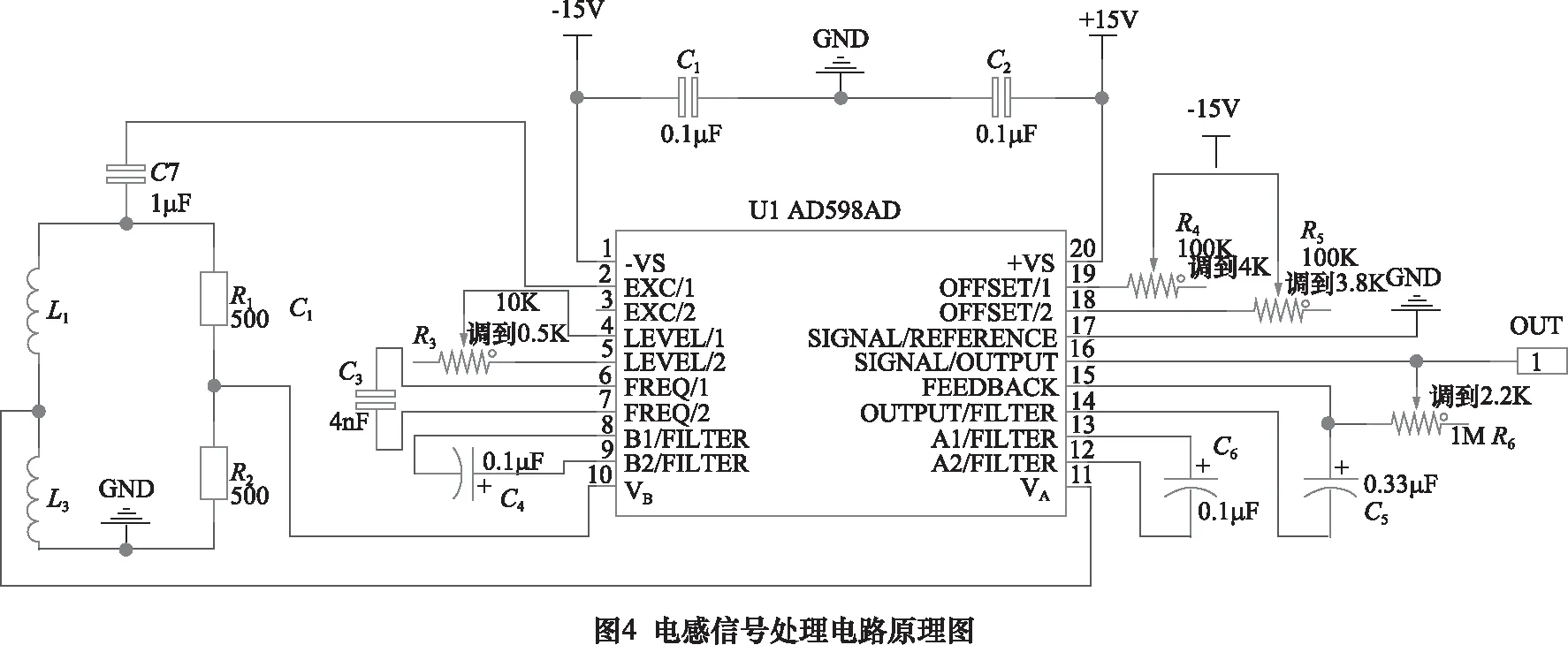

电感测微仪的测头为半桥式电感传感器,工作原理类似线性可变差动变压器式电感传感器,两个缠绕线圈中间放置一个可移动铁芯,每个线圈的电感值和铁芯的位置成线性函数关系,因此适合应用AD598进行处理。信号处理电路设计原理图见图4。

图4中1 μF的电容器主要阻止励磁输出的直流偏移信号。4 nF电容器设置传感器激励频率,在制造商推荐频率10 kHz附近,器件的外部电子元件选择用户手册中推荐的进行设计。但是用来设置频率和增益的R3、R4、R5需要根据选择的传感器进行调节,所以需要选择合适的调阻。调整R3的阻值,能够使激励信号EXC1幅值发生改变.调整R4,如果增大阻值,输出Uout的直流电压整体下移;减小阻值,使输出Uout的直流电压整体上移。调整R5,如果增大阻值,使输出Uout的直流电压整体上移;反之,输出OUT的直流电压整体下移。

调整R6,增大阻值,使输出OUT的电压范围增大;减小阻值,使输出OUT的电压范围减小R6的选择如式 1所示,其中Uout为输出的电压范围,d为传感器移动的幅度,S为传感器的灵敏度。

(1)

选择中原量仪的电感测微仪探头的电感部分进行改装设计,制作成表面粗糙度传感器,其测量范围为-150~+150 μm,量程为300 μm,设计输出电压Uout范围为-10~10 V,传感器的灵敏度S为 0.005 V/V/μm,代入式(1)中可以计算得到R6为22 kΩ.

接入传感器,根据移动传感器探头上下移动,调整原理图中的可调电阻。其中R3为0.5 kΩ,R4为4 kΩ,R5为3.8 kΩ,R6为22.85 kΩ,此时Uout输出为±10 V。传感器处理电路最后的输出信号由智奕乐电子公司的AD采集卡USB6005采集,其采样精度为16位,测量数据经USB转串口发送到计算机。

1.3 三维表面粗糙度评定的软件实现

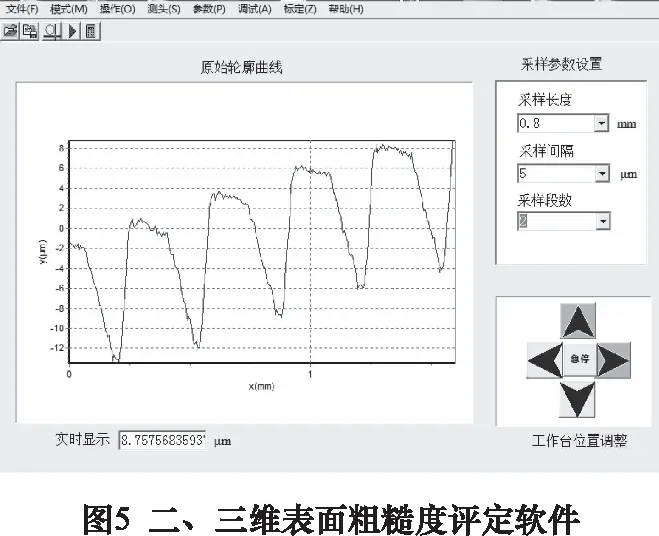

在Boland公司的C++builder开发环境下开发了二、三维表面粗糙度评定软件,操作者可以选择进行二维或者三维表面粗糙度测量。在软件界面上有测量参数、滤波方式、评定区域和评定参数选择,还可以直观地看到测量、滤波及评定效果以及控制伺服电机速度,形成一个虚拟仪器人机交互界面,软件界面如图5所示。

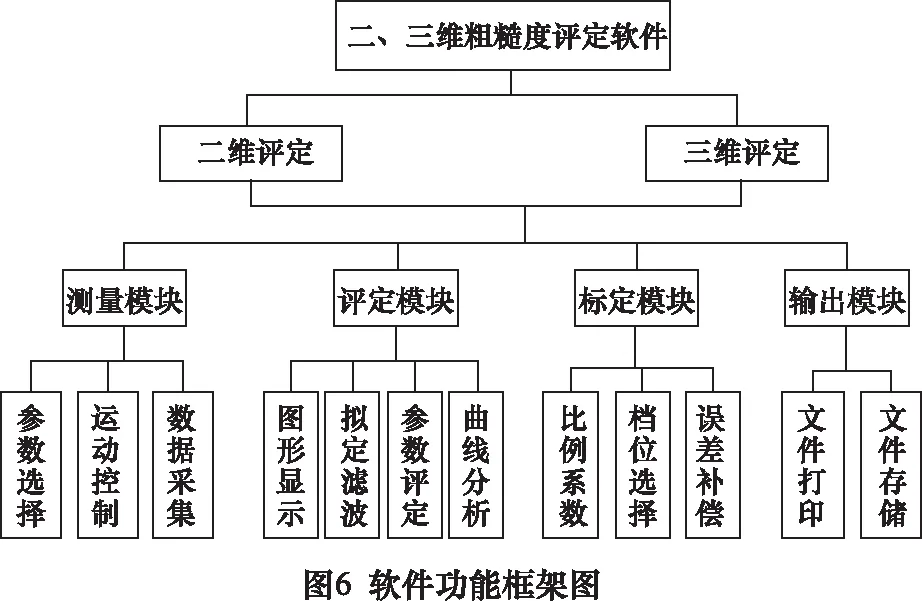

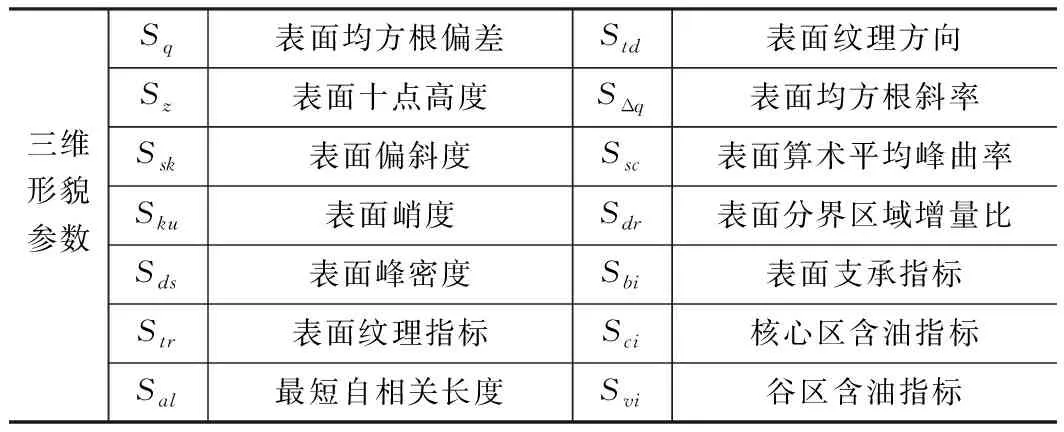

软件功能框图如图5所示,其主要分为二、三维粗糙度测量两大部分,每个部分都包括测量模块、评定模块、标定模块和输出模块共4块内容。其中测量模块包括有参数选择、运动控制和数据采集。参数选择主要供用户依据标准设定采样长度、采样间距和采样段数;运动控制部分主要是为测量提供对应的数据采集路线规划;数据采集主要包括有数据的采集、滤波和存储等。评定模块包括有图形显示、拟合滤波、参数评定和曲线分析。图形显示主要功能为显示采集数据的二、三维图形,包括在软件界面上的放大、缩小、拖拽和不同角度投影等功能;拟合滤波主要为选择滤波方式,如高斯滤波,最小二乘滤波;参数评定主要为选定需要评价的表面粗糙度参数;曲线分析主要是对于三维轮廓面上可以选择其中的一条线做二维分析。标定模块有比例系数档位选择和误差补偿。三维表面粗糙度评价参数主要依据GB/T 33523,主要评定14个形貌参数[8-9],具体见表1。

表1 三维表面粗糙度评定参数

2 实测

图7为本文研制的二三维粗糙度测量仪实物图。仪器主要包括有二维工作台、电感测头、大理石平台、电气控制箱和工控机。仪器测量范围分4档,分别为±5 μm、±15 μm、±50 μm和±150 μm, 横向分辨率为2 μm,纵向分辨率0.01μm,测量速度为1 mm/s。

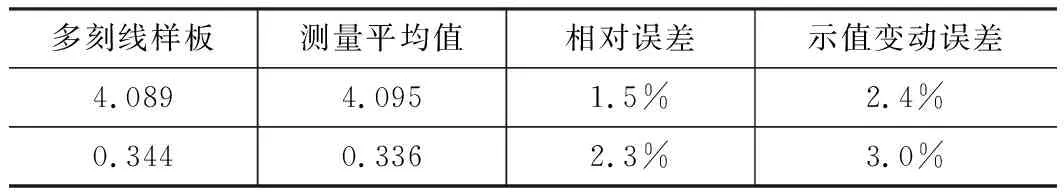

为检测仪器的测量精度,对中国计量院提供的多刻线样板进行检测。样板的标称值分别为Ra= 4.089 μm和Ra= 0.344 μm,每种样板各重复测量15次,测量结果取平均值作为实测值,同时记录15次测量的最大值和最小值并计算示值变动误差。

由表2可以看出,对于标准检测样板,对于标称值小的样板,受信号采集中的噪声、横向位移、采集速度等因素的影响,其相对误差和示值变动误差都有所增大,但是都保持在3%以内的高精度范围。

表2 多刻线样板二维测量结果

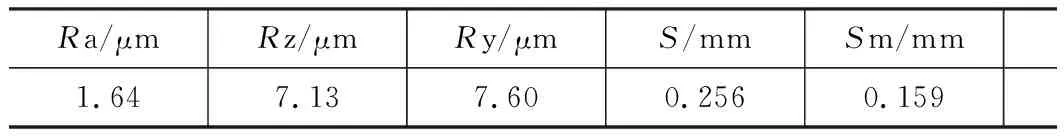

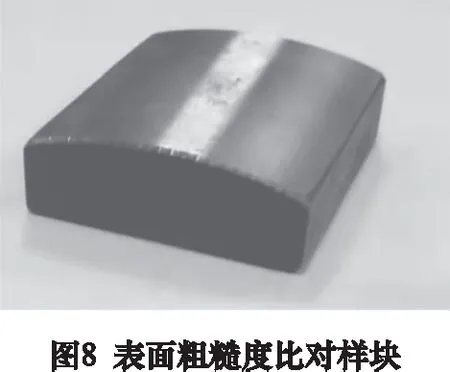

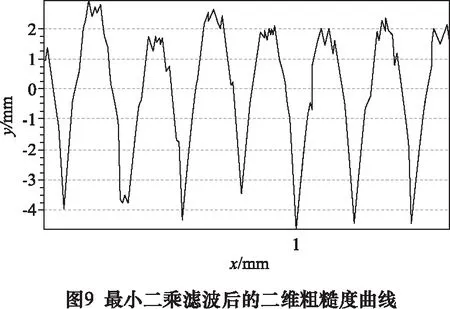

为进一步评价仪器对于实际加工工件的测量效果,选择山东潍坊同有益机械有限公司生产的Ra=1.6 μm的车床加工的表面粗糙度样块进行2D测量,样块图片见图8选择采样长度0.8×2=1.6 mm,采样间距4 μm,滤波方式为最小二乘滤波,测量得到二维原始轮廓曲线和滤波后曲线 如图9所示,测量结果其Ra值为1.64 μm,测量相对误差为2.4%,所有测量结果数据见表3。

表3 车床加工样块二维测量结果

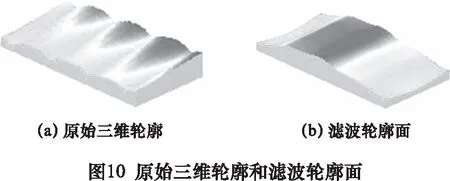

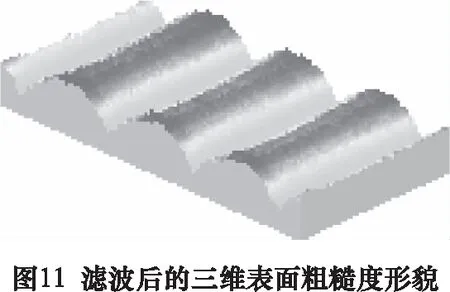

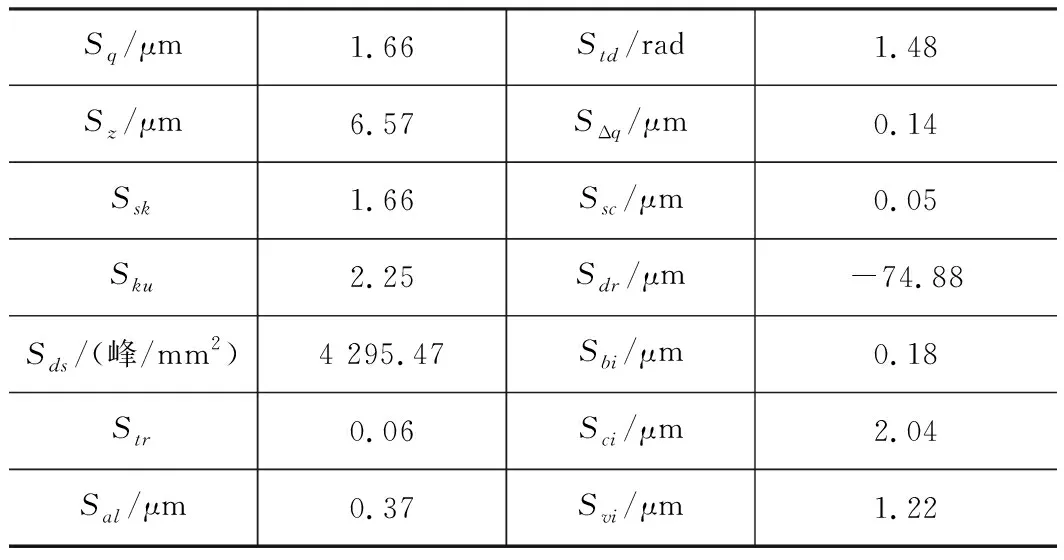

3D测量,采样区域0.8 mm×0.4 mm,采样间距x、y方向均为4 μm,滤波器选择为高斯滤波器,测量后获得原始三维轮廓,滤波轮廓面和滤波后的三维表面粗糙度形貌分别见图10和图11,其三维表面粗糙度参数评价结果见表4中Sq参数与二维表面粗糙度参数结果相当,结果准确。此外观察该样块的形状,呈现中间高两边低的形貌,其原始轮廓比较真实地反映了样块的真实轮廓。

表4 三维表面粗糙度参数评价结果

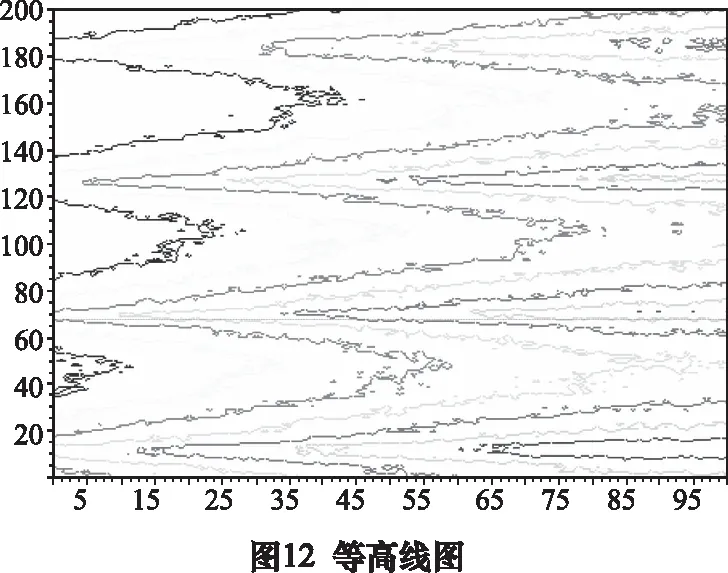

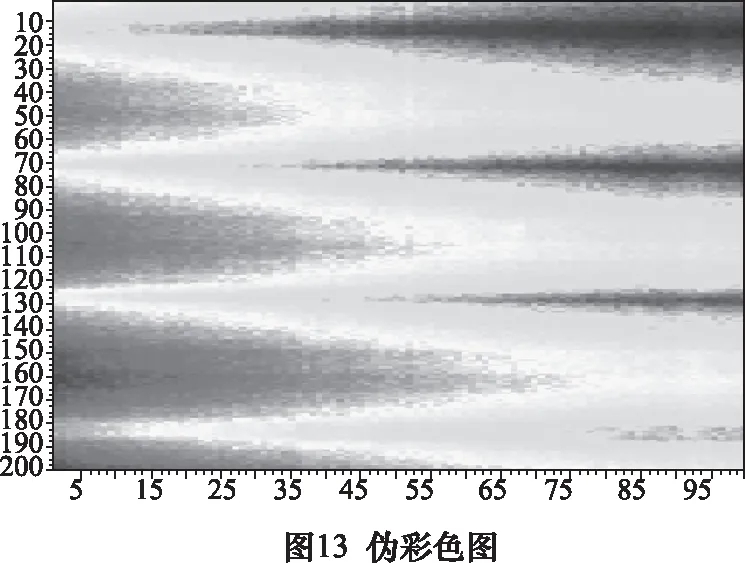

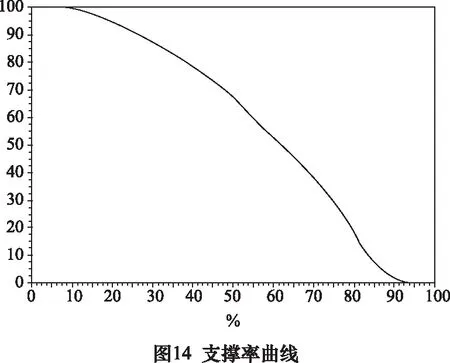

图12为依据测量数据画出的等高线图,图13为伪彩色图,其实质与图11类似,只是更加直观地反映了0.8 mm×0.4 mm的采样范围内每个采集点的高度信息,供不同需求的用户进行分析选用。图14为支撑率曲线,主要用于评价材料表面耐磨性。

3 结语

本文研发了一种三维表面粗糙度测量仪,针对电感微位移传感器设计了基于AD598芯片的适应性好且性能优越的信号处理电路,开发了三维表面粗糙度评定软件,实现了对工件表面的二、三维评价,方便用户对工件的表面性能进行多参数、多方位和多角度分析。

仪器开发对于解决国内目前较为缺乏三维粗糙度评价设备这一问题具有重要作用,同时由于设计信号处理电路具有高稳定性和适应性,利于设计时选择不同厂家的不同规格的电感测微传感器。仪器在材料分析、工件加工的品质分析等方面具有良好的应用价值,后续研究工作将着重于研究复杂工况下的表面形貌测量。