铁尾矿砂掺量对混凝土力学性能、耐久性及水化特性的影响研究

程和平 陆 璐2,3

(1.常州工程职业技术学院建筑工程学院,江苏 常州 213164;2.辽宁工程技术大学土木工程学院,辽宁 阜新 123000)

铁尾矿砂集中堆放不仅大量占用土地资源,而且铁尾矿自身含有少量的放射性或者有毒性物质会不断侵入到地下,进而影响地下水资源和周围耕地;此外,铁尾矿砂堆对周围居民的正常生活也有一定的影响[1-3]。近年来,相关科技工作者为了解决铁尾矿砂污染环境、缓解天然砂石骨料紧缺问题,开展了铁尾矿砂制备新型混凝土的研究,所制备的铁尾矿砂混凝土力学性能和耐久性均可以满足建筑结构的使用要求[4-8]。对于利用废弃铁尾矿作为骨料制备混凝土材料,一般都是集中在混凝土的力学性质、抗冻性能以及耐高温性能方面的研究[9-10],对于铁尾矿砂混凝土的抗渗性能、抗冲击性能以及水化特性的相关报道较少,而这对铁尾矿砂石在水工混凝土以及建筑地下结构混凝土中的应用是一个严重的制约。基于此,本研究以唐山某铁尾矿砂为对象,探究不同铁尾矿砂掺量下混凝土的力学性能、抗冲击性能、耐久性及水化特性,为后续铁尾矿砂混凝土作为建筑材料的使用提供试验基础。

1 试验原料

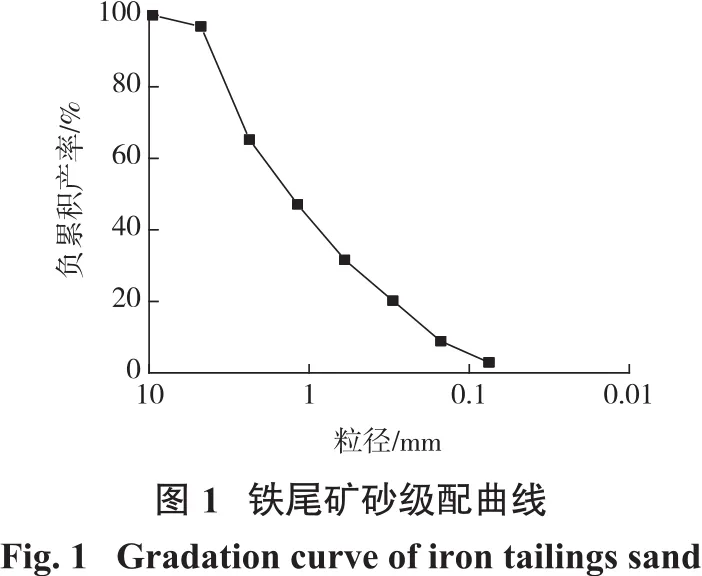

试验用骨料为唐山某铁矿生产的尾矿砂,XRF分析结果如表1所示,级配曲线如图1所示。

?

由表1可知,该铁尾矿砂主要成分为SiO2和Fe2O3,满足制备混凝土材料的基本条件。

由图1可知,该铁尾矿砂0.15~4.75 mm粒级占90%以上,可将其作为集料应用于混凝土混合料。

试验用水泥为普通硅酸盐水泥PO 42.5,安定性为0.30 mm、初凝时间为2.67 h,终凝时间为4.08 h,标准稠度为27.0%;试验用减水剂为阴离子高效型聚羧酸减水剂;骨料采用当地砂石厂生产的机制砂和粒径范围5~15 mm的石子。

2 试验方法

混凝土的养护周期分别设定为7 d和28 d(养护条件:温度为20±2℃,湿度不低于95%)。试验水灰比为0.45,水泥掺量为239 kg/m3,减水剂取水泥掺量的2%,石子掺量为1 147 kg/m3,铁尾矿砂+机制砂合计掺量为733 kg/m3,机制砂掺量依次为733、659.7、586.4、531.1、439.8和366.5 kg/m3,则铁尾矿砂掺量分别为0、73.3、146.6、219.9、293.2和 366.5 kg/m3,代表0、10%、20%、30%、40%和50%的添加量。

采用ETM305F-2型号的微机控制电子抗折强度和抗压试验机对混凝土试样力学性能进行研究,采用全自动落锤冲击试验机对混凝土抗冲击性能进行研究;按照文献[11]的方法测定试样的吸水率;按照《普通混凝土长期性能和耐久性能试验方法》(GB/T 50082—2009)中的要求对混凝土进行抗碳化特性试验[12],采用混凝土抗渗仪和渗水高度法来测定混凝土的抗渗性能,采用CALVET热导BT2.15Ⅱ型微量热仪对不同铁尾矿砂掺量情况下混凝土的水化放热速率和水化放热量进行测定[13]。

2 试验结果与分析

2.1 铁尾矿砂掺量对混凝土抗折、抗压强度的影响

铁尾矿砂掺量对混凝土抗折强度和抗压强度的影响如图2所示。

由图2可知,随着铁尾矿砂掺量的增大,混凝土7 d和28 d的抗压强度均呈现出先增大后减小的趋势,当铁尾矿掺量为10%时抗压强度最大;混凝土7 d和28 d的抗折强度展现出与抗压强度相似的变化规律,当铁尾矿砂掺量为20%时抗折强度取得最大值。这是由于铁尾矿中含有大量的氧化硅和三氧化二铝的物质,这些物质会与水泥材料进行化学反应,产生具有一定强度的化学产物且产物都较好地充填在混凝土内部的孔隙骨架中,进而提升了混凝土整体的抗压强度;但是随着铁尾矿掺量持续增大,铁尾矿中氧化物在参加化学反应后还有大量剩余,这些剩余的铁尾矿之间也存在大量的孔隙,使得混凝土内部整体性能下降,故混凝土的强度开始逐渐下降。

混凝土28 d的抗压强度均大于7 d的抗压强度,这是由于养护时间越长,混凝土内部各物质之间的化学反应越充分,产生的化学物质更好地填充在混合料内部孔隙中,且混凝土整体性能上升。

2.2 铁尾矿砂掺量对混凝土抗冲击性能的影响

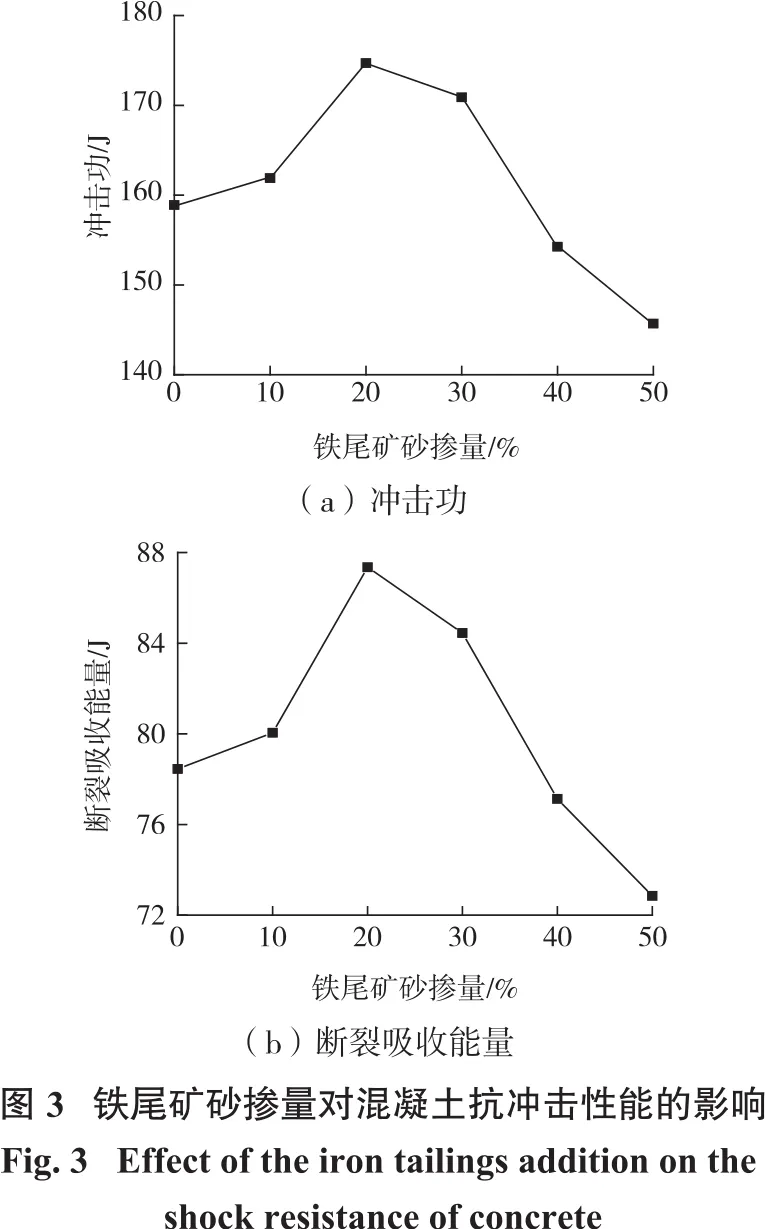

混凝土的抗冲击性能反映了材料在动荷载作用下抵抗破坏的能力,这是研究混凝土防水材料时重要的考察指标[14]。铁尾矿砂掺量对混凝土冲击功和断裂吸收能量的影响如图3所示。

由图3可知,随着铁尾矿砂掺量的增加,混凝土的冲击功及断裂吸收能量先增大后减小,且冲击功及断裂吸收能量在铁尾矿砂掺量为20%时取得最大值。这是由于混凝土混合料中水泥与水发生水化反应,生成了一定量的氢氧化钙,而铁尾矿砂中含有的二氧化硅和三氧化二铝与氢氧化钙再次发生了化学反应,生成了具有一定润滑作用的水化铝酸钙和水化硅酸钙[15],该物质可以较好地进入混凝土内部的裂隙中,弥补裂隙对混凝土强度劣化的缺点,且颗粒之间的摩擦作用相对减小,使得化学产物可以更好地填充在混凝土孔隙中,较为密实和少裂隙的混凝土可以更好地抵抗外部动荷载的冲击作用[16]。

2.3 铁尾矿砂掺量对混凝土耐久性的影响

2.3.1 吸水率测定试验

铁尾矿掺量对混凝土吸水率的影响如图4所示。

由图4可知,随着铁尾矿砂掺量的增加,同一浸泡时间下混凝土的吸水率逐渐降低,这主要是由于铁尾矿砂自身吸水性较差,且铁尾矿砂中的氧化物和金属离子与水化反应产生的氢氧化钙进行二次化学反应,产生的化学物质会充填在孔隙中,修补混凝土内部裂隙[17],使得混凝土内部原有孔隙被充填,导致了混凝土的孔隙率下降,最终使得混凝土的吸水率下降。

2.3.2 抗碳化特性试验

铁尾矿掺量对混凝土碳化深度的影响如图5所示。

由图5可知,随着铁尾矿砂掺量的增加,混凝土的碳化深度先减小后增大,当铁尾矿砂掺量为20%时混凝土的抗碳化性能最佳。这是因为混凝土的碳化需要水参与,在一定范围内铁尾矿砂的掺入量增加,可以有效地阻隔水分的迁移和传输,且混合料中水泥发生水化反应也会大量消耗水分[18];随着铁尾矿砂掺量的进一步增加,水泥进行水化反应的量减少,故混凝土的抗碳化性能又开始降低。

2.3.3 抗渗特性试验

抗渗特性是表征混凝土耐久性的一个重要指标,它主要指在受到外部压力时,气、液或者离子在混凝土内部渗透难易程度的性能[19]。铁尾矿砂掺量对混凝土渗透深度的影响如图6所示。

由图6可知,随着铁尾矿砂掺量的增加,混凝土的渗透深度先减小后增大,当铁尾矿砂掺量为20%时混凝土的渗水深度最小。这是因为混凝土在不掺加铁尾矿砂时内部含有大量的过水通道,但是随着铁尾矿砂掺入量增加,混凝土内部孔隙被填充,孔径细化[20];同时,铁尾矿砂与水化产物进行二次化学反应产生的水化铝酸钙和水化硅酸钙可以较好地进入混凝土内部的裂隙中,使得混凝土的孔隙结构进一步得到细化,形成了更加紧密稳定的结构,并且使得过水通道堵塞,最终混凝土的抗渗性能增强。随着铁尾矿砂掺量的进一步增加,混凝土的抗渗性能下降,这是由于此时混凝土内部存在大量的未进行化学反应的铁尾矿砂[21],它们使混凝土中水泥石变得疏松,孔隙结构的整体性下降。

2.4 铁尾矿砂掺量对混凝土水化反应的影响

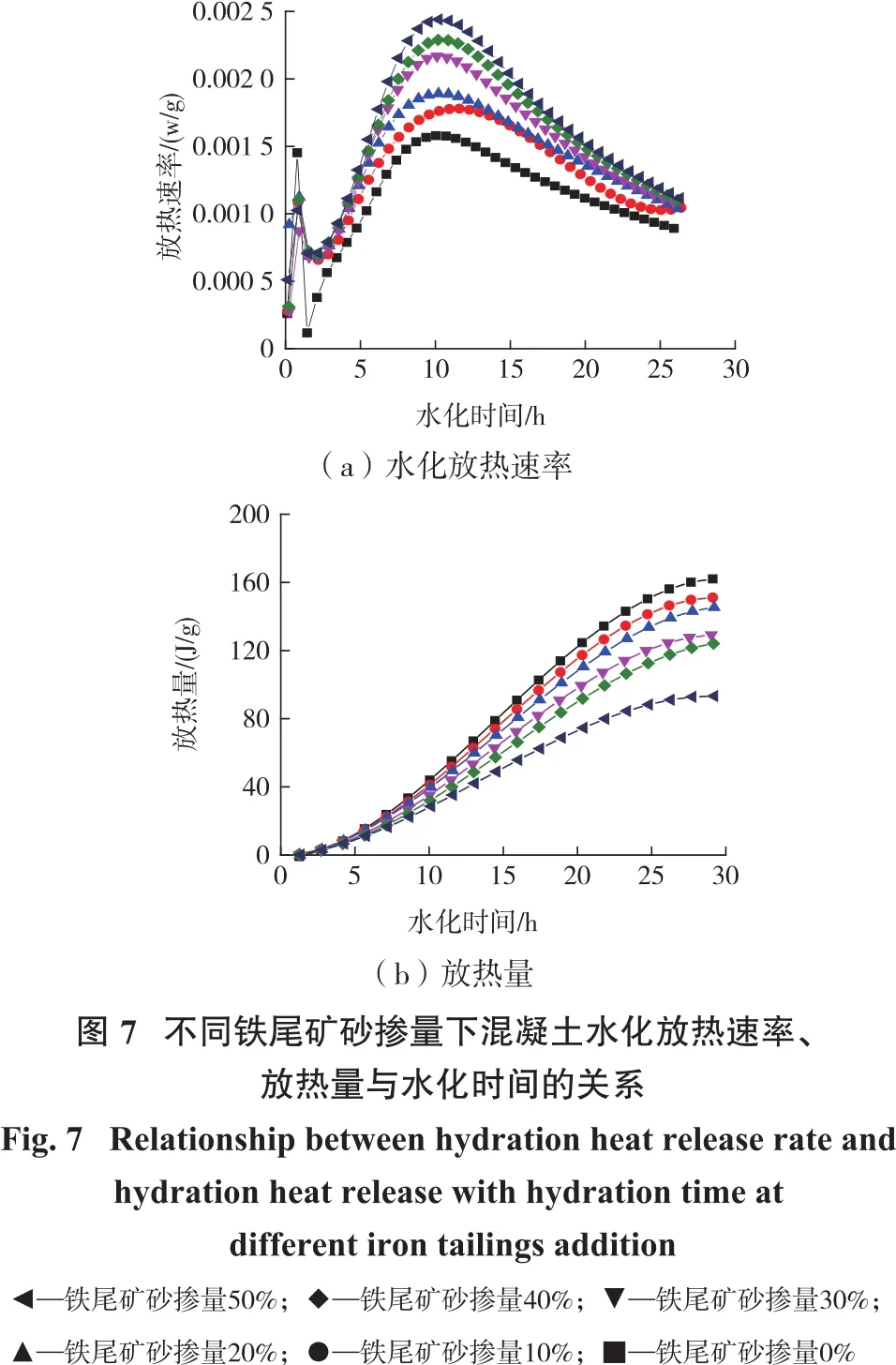

不同铁尾矿砂掺量情况下混凝土的水化放热速率和水化放热量如图7所示。

由图7(a)可知,随着水化反应的持续进行,水化放热速率呈现增、减、增、减的变化趋势,但同一水化时间下混凝土的水化放热速率随着铁尾矿砂掺量的增大而减小,这是由于铁尾矿砂掺量增加,越来越多的水泥与铁尾矿砂中的金属离子、氧化物发生化学反应,消耗了混凝土内部的自由水[22]。由图7(b)可知,随着水化时间的延长,混凝土的水化放热量呈现不断增大的趋势;铁尾矿砂掺量增加,同一水化时间下混凝土的水化放热量越小,这是由于铁尾矿砂内部的二氧化硅和三氧化二铝水化活性要小于混凝土混合料中水泥的水化活性,且随着铁尾矿砂掺量的增加,混凝土内部的水泥熟料也不断减少,故混凝土的水化放热量开始逐渐减小。

3 结论

(1)随着铁尾矿砂掺量的增加,混凝土抗压强度与抗折强度均呈现先增大后减小的趋势,铁尾矿砂掺量为10%时抗压强度最大,铁尾矿砂掺量为20%时抗折强度最大。

(2)随着铁尾矿砂掺量的增加,混凝土的冲击功及断裂吸收能量呈现先增大后减小的趋势,铁尾矿砂掺量为20%时冲击功及断裂吸收能量最大。

(3)随着铁尾矿砂掺量的增加,混凝土的渗透深度先减小后增大,同一浸泡时间下混凝土的吸水率逐渐降低,且当铁尾矿砂掺量为20%时混凝土的渗水深度最小。

(4)随着水化反应的持续进行,水化放热速率呈现增、减、增、减的变化趋势,但同一水化时间下混凝土的水化放热速率随着铁尾矿砂掺量的增大而减小;随着水化时间的延长,混凝土的水化放热量呈现不断增大的趋势;铁尾矿砂掺量增加,同一水化时间下混凝土的水化放热量越小。