某钒钛磁铁矿精矿深度还原铁颗粒长大特性研究

张 凯 丁 亚 卓

(成都利君实业股份有限公司,四川 成都 610000)

近年来,针对某些铁品位低、浸染粒度微细、矿物组成复杂的难选铁矿石,相关科研工作者提出了深度还原技术[1-5]。该技术通过一定温度下的深度还原反应,将一定粒度铁矿石中的铁矿物还原成金属铁,还原成的金属铁自由收缩、不断兼并长大,最终得到一定粒度的铁颗粒。还原后的物料冷却过程中铁颗粒与脉石矿物两相界面发生收缩,有利于后续磨矿过程中金属铁颗粒与脉石矿物的单体解离,为后续分选创造良好条件[6-10]。深度还原包括铁氧化物的还原和铁颗粒的长大两个过程,其中铁颗粒粒度越大,越易实现与脉石矿物的分离,其粒度特征将直接影响分选指标。

钒钛磁铁矿石深度还原过程中,以铁的金属化率为中心,生成的铁颗粒尺寸通常小于20 μm,磨矿过程中单体解离困难,不利于后续磁选富集[11-13]。为了解攀西某钒钛磁铁矿精矿的深度还原性能,开展了工艺条件和铁颗粒长大规律研究。

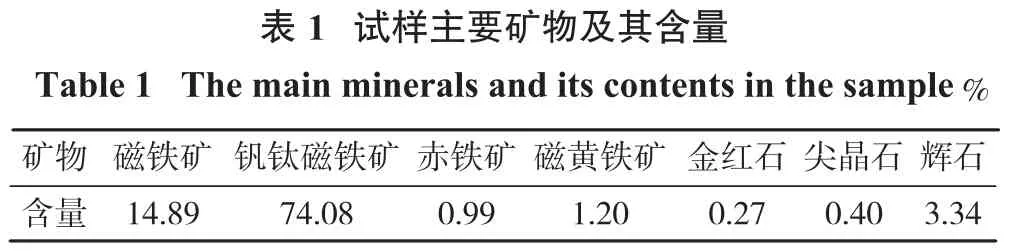

1 原料性质

试验用钒钛磁铁矿样取自攀西某矿山生产现场,-0.074 mm含量大于80%,主要有价元素Fe及Ti含量分别为50.99%、6.12%,主要矿物组成见表1,主要有用矿物解离情况见表2。

?

?

试验用还原剂为固定碳含量75%左右的木炭,粒度-0.074 mm80%以上;添加剂为碳酸钠,文献[14]指出碳酸钠对钛铁矿的还原有强化作用。

2 试验方法

将试样与木炭和碳酸钠按比例混合均匀,在100℃的干燥箱中干燥2 h后放入刚玉坩埚内,于设定温度的马弗炉中保温一定时间后迅速取出坩埚并覆盖煤粉冷却,对还原产物进行MLA检测及化学分析。

3 试验结果及分析

3.1 还原温度对铁颗粒长大的影响

还原温度是影响深度还原过程中铁颗粒长大的决定性因素。固定Na2CO3质量分数为15%,还原时间为2 h,不同温度下还原样中还原铁含量及铁颗粒粒度分布分别见表3、表4。

?

?

由表3及表4可知,随着还原温度的升高,试样中还原铁含量增加,铁金属化率升高;-38 μm颗粒产率减小,+38 μm颗粒产率增大。这是由于温度升高提高了还原反应速度,铁金属铁颗粒增多并聚集长大。

图1为不同温度下还原样中铁颗粒SEM图。

由图1可知,随着还原温度的升高,金属铁颗粒在聚集长大的同时形成连续的铁晶链并不断向颗粒边缘扩散。这是因为温度的升高使得铁相的结晶收缩加剧,依据界面自由能最小的原则,金属铁会逐渐析出并以球状颗粒的形式凝聚长大,形成连续的铁晶链。此外,由于本试验中加入了一定量的Na2CO3,降低了试样局部溶化性温度,在一定温度下可以使还原物料局部产生一定量的液相,增加了还原铁的扩散和迁移速度;随着还原温度的升高液相量增多,金属铁的扩散速率增加,促进了金属铁的扩散迁移,更多的金属大颗粒形成。

3.2 还原时间对铁颗粒长大的影响

固定还原温度为1 000℃,Na2CO3质量分数为15%,不同时间还原样中还原铁含量及铁颗粒粒度分布分别见表5、表6。

?

?

由表5及表6可知,随着还原时间的延长,试样中还原铁含量增加,铁金属化率升高,还原时间达到2 h后继续延长还原时间,还原铁含量增加有限;随着还原时间的延长,-27 μm颗粒产率逐渐减小,+27 μm颗粒产率逐渐增大。

图2为不同时间还原样中铁颗粒SEM图。

由图2可知,随着还原时间的延长,铁大颗粒的比例逐渐增加,且有一定量的铁晶链形成,不断聚集长大的同时向颗粒边缘移动,且还原时间为2 h时,金属铁晶链已基本形成且迁移至颗粒边缘。说明还原时间的延长使得矿石中更多的铁矿物还原为金属铁,同时为金属铁的聚集生长及迁移提供了充足的时间。

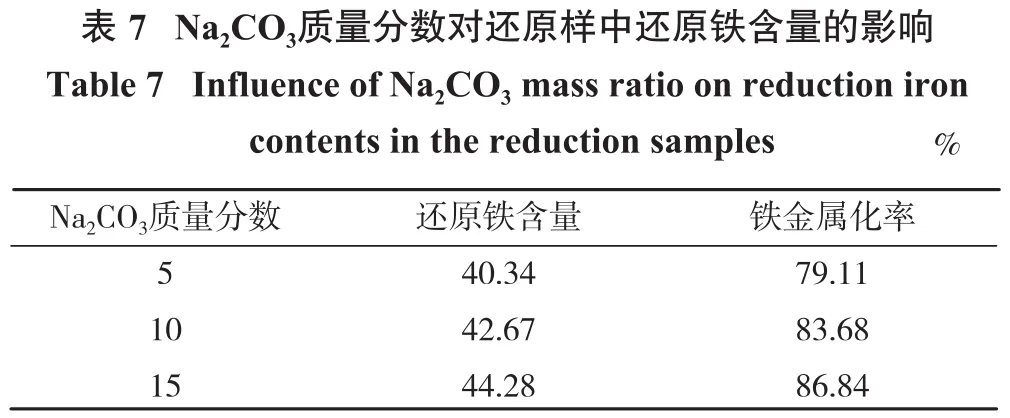

3.3 Na2CO3质量分数对铁颗粒长大的影响

固定还原温度为1 000℃,还原时间为2 h,考察Na2CO3质量分数对还原样中还原铁含量及铁颗粒粒度分布的影响,结果分别见表7、表8。

?

?

由表7及表8可知,随着Na2CO3质量分数的增加,试样中还原铁含量增加,铁金属化率增加;-19 μm颗粒产率逐渐减小,+38 μm颗粒产率逐渐增大。

图3为不同Na2CO3质量分数还原样中铁颗粒SEM图。

由图3可知,随着Na2CO3质量分数的增加,金属铁颗粒在聚集长大的同时不断向颗粒边缘扩散。随着Na2CO3添加量的增加还原后矿物中金属铁量也不断增加,这是由于碱金属盐对碳的气化反应具有催化作用,而且高温作用下碳酸钠分解产生的CO2与混合料中未反应的碳反应生成CO,使总的碳热还原反应被加速,促进了矿物的还原[14-16]。此外,由于Na2CO3能与钛的氧化物或硅氧化学物形成低熔点的化合物,使矿物局部产生一定量的液相,随着Na2CO3添加量的增加局部液相量逐渐增多,促进了铁颗粒的迁移扩撒,使得金属铁颗粒不断长大。

分析上述单因素试验结果可知,当还原温度为1 000℃、还原时间为2 h、Na2CO3质量分数为15%时,还原出的还原铁含量为44.28%,金属化率达到了86.84%,继续升高温度或着延长时间后还原出的还原铁含量和金属化率提高有限。在此还原条件下还原出的金属铁+19 μm粒级含量为53.29%,+53 μm粒级含量达到了13.35%,进一步磨矿和磁选后金属铁的回收率可达93%以上。因此,综合考虑能耗及铁的回收率,本工艺适宜的还原参数为:还原温度1 000℃,还原时间2 h,Na2CO3质量分数15%。

4 深度还原过程中铁颗粒长大机理

固定还原温度1 000℃、Na2CO3添加量15%,选择还原时间分别为0.5 h、1.5 h、2 h的还原产物进行扫描电镜分析,结果如图4所示。

图4反映了铁颗粒长大的三个阶段,概括为形核、长大、冷却。当还原时间达到0.5 h时,颗粒内部及边缘产生大量的微细铁颗粒,这些颗粒将成为铁晶粒长大的晶核。随着还原反应的进行,还原出的铁颗粒不断增多,当还原时间达到1.5 h后,最初的微细铁颗粒在界面自由能和浓度梯度的作用下相互融合兼并,形成连续的铁晶链或聚集长大成大颗粒,以降低界面自由能,使系统的能量降低。当还原时间达到2 h后,形成铁晶链或铁颗粒的同时不断向颗粒边缘或内部孔洞边缘迁移扩散,在一定温度下颗粒边缘或内部孔洞周围与Na2CO3接触发生软化并在局部产生一定的液相量,促进了铁颗粒向其周围迁移扩撒;铁颗粒在迁移过程中周围的微细铁颗粒不断向其聚集继续长大,在颗粒边缘或内部孔洞边缘形成了更大的铁颗粒。在冷却过程中,周围液相存在促使铁颗粒解离形成单体铁颗粒,最终还原形成的铁颗粒50%以上形成单体(表9),剩余大量铁颗粒存在于矿物边缘或内部孔洞边缘,少量存在于矿物颗粒内部。

?

5 结论

(1)在深度还原过程中,随着还原温度升高、还原时间延长和添加剂质量分数的增大,金属化率不断提高,铁颗粒数不断增多,铁颗粒大小不断增大。

(2)当还原温度为1 000℃、还原时间为2 h、Na2CO3质量分数为15%时,还原铁含量为44.28%,金属化率达到了86.84%;在此还原条件下还原出的金属铁+19 μm粒级含量为53.29%,+53 μm粒级含量达到了13.35%,进一步磨矿和磁选后金属铁的回收率可达93%以上。

(3)深度还原过程中铁颗粒长大经历了形核、长大、冷却三个阶段,最终还原形成的铁颗粒50%以上形成单体,剩余大量铁颗粒存在于矿物边缘或内部孔洞边缘,少量存在于矿物颗粒内部。