哥伦比亚某含铜金银矿石选冶联合工艺研究

陈水波 王乾坤 孙忠梅 徐其红 李黎婷 吴维新1

(1.低品位难处理黄金资源综合利用国家重点实验室,福建 厦门 361101;2.紫金矿业集团厦门紫金矿冶技术有限公司,福建 厦门 361101)

随着金矿资源的大规模开采,易处理金矿资源日益枯竭,难处理金矿成为黄金工业生产的主要矿产资源[1]。难处理金矿石一般是指采用常规选冶方法(如重选、浮选、全泥氰化浸出等)难以有效提取金的矿石,其难处理属性多种多样[2-5]。哥伦比亚某含铜金银矿石原采用重选—重选尾矿直接氰化浸出方法处理,因矿石含有部分可氰化铜,氰化物消耗大,贵液中铜离子含量高,后续提纯冶炼成本高;此外,银矿物与铜矿物赋存关系密切,银浸出率低。鉴于此,本研究拟采用选冶联合工艺对该难处理含铜金银矿石进行有用矿物回收试验。

1 矿石性质

1.1 主要成分分析

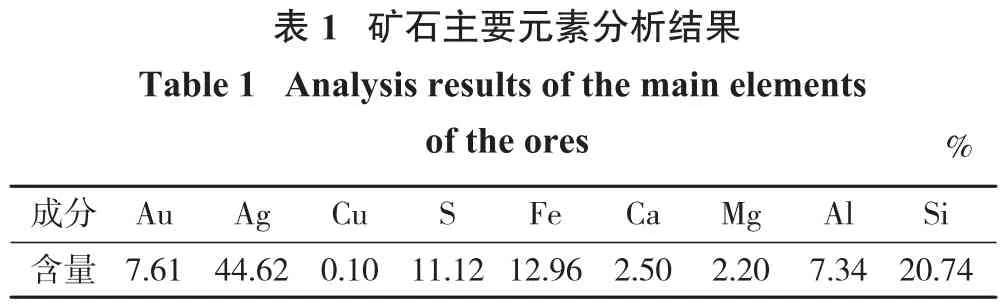

试验用含铜金银矿石取自哥伦比亚某金矿,主要元素分析结果见表1。

注:Au、Ag含量的单位为g/t。

由表1可知,矿石中有价元素为金、银、铜,其含量分别为7.61 g/t、44.62 g/t和0.10%。

1.2 矿物组成及有价元素物相分析

矿石中主要金属矿物为黄铁矿,少量黄铜矿、闪锌矿、方铅矿、黝铜矿,微量毒砂、车轮矿;硅酸盐矿物主要有石英、长石、云母、绿泥石、闪石等,合计约占72.0%;碳酸盐矿物主要有白云石、铁白云石、方解石、菱铁矿,合计约占6.2%。

矿石中含金矿物以银金矿为主,碲金银矿少量。含银矿物种类繁多,主要为锑黝铜矿,银分布率为65.7%;银的独立矿物银金矿,银分布率为3.5%;银的锑化物(主要为碲金银矿、碲银矿)合计银分布率为2.8%;银的硫化物(主要为辉银矿)银分布率为2.9%;部分银以不可见银的形式分布于黄铁矿、黄铜矿、闪锌矿、方铅矿等硫化物中,银的分布率为20.2%。含铜矿物主要为黄铜矿,其次为锑黝铜矿、砷黝铜矿,少量的车轮矿,微量铜蓝。

2 试验方案

采用尼尔森重选机回收矿石中的粗粒解离金;银大部分分布在铜矿物中,采用优先浮铜工艺回收铜矿物不仅可以减少铜矿物对后续浸出的不利影响,还可以提高银回收率,含银铜精矿可销售至冶炼厂进行铜、金、银回收;矿石中的硫化物包裹金和部分金矿物贫连生体可通过全硫浮选工艺回收,获得金银精矿,金银精矿细磨后直接氰化浸出回收金银。最终确定的试验工艺为重选—优先浮铜—浮选回收金银—细磨—氰化浸出工艺。

3 试验结果与讨论

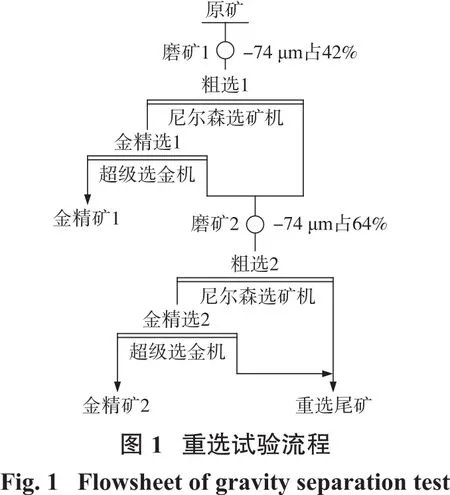

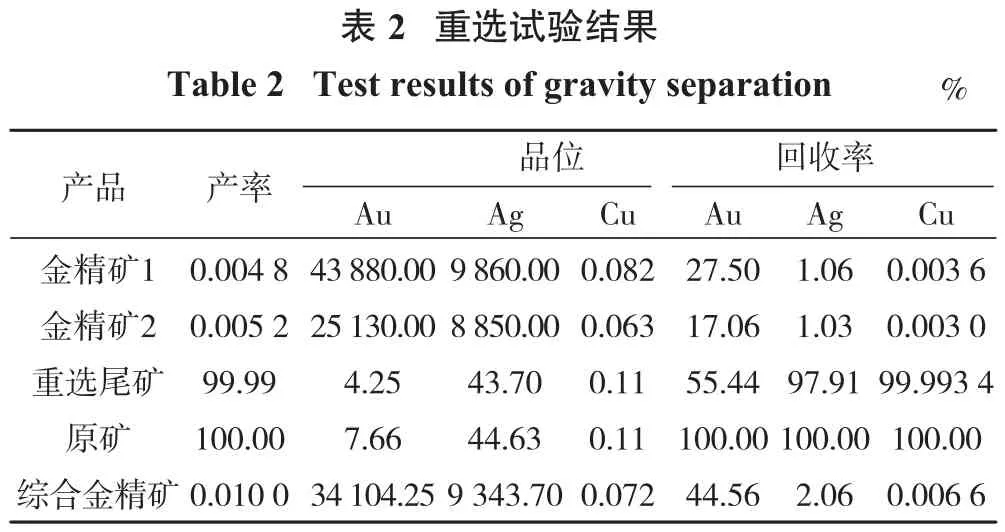

3.1 重选试验

采用KC-MD3型实验室尼尔森重选机[6]及超级选金机进行重选试验。尼尔森重选试验条件为:矿浆浓度35%,重力值60G,流态化水量3.5 L/min。超级选金机试验条件为:振动频率2 Hz,冲洗水量为1.0 L/min。试验流程见图1,结果见表1。

注:Au、Ag含量的单位为g/t。

由表2可知,试样采用两段尼尔森重选—超级选金机精选,获得的综合重选金精矿(金精矿1+金精矿2)含金34.10 kg/t、含银9.34 kg/t,金回收率44.56%、银回收率2.06%。结果表明,重选可有效回收矿石中已单体解离的金,但银的回收效果较差。

3.2 重选尾矿优先浮铜试验

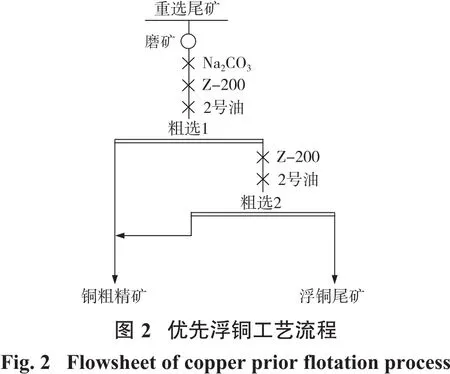

以重选尾矿为给矿,开展优先浮铜工艺条件试验,具体流程见图2。

3.2.1 磨矿细度试验

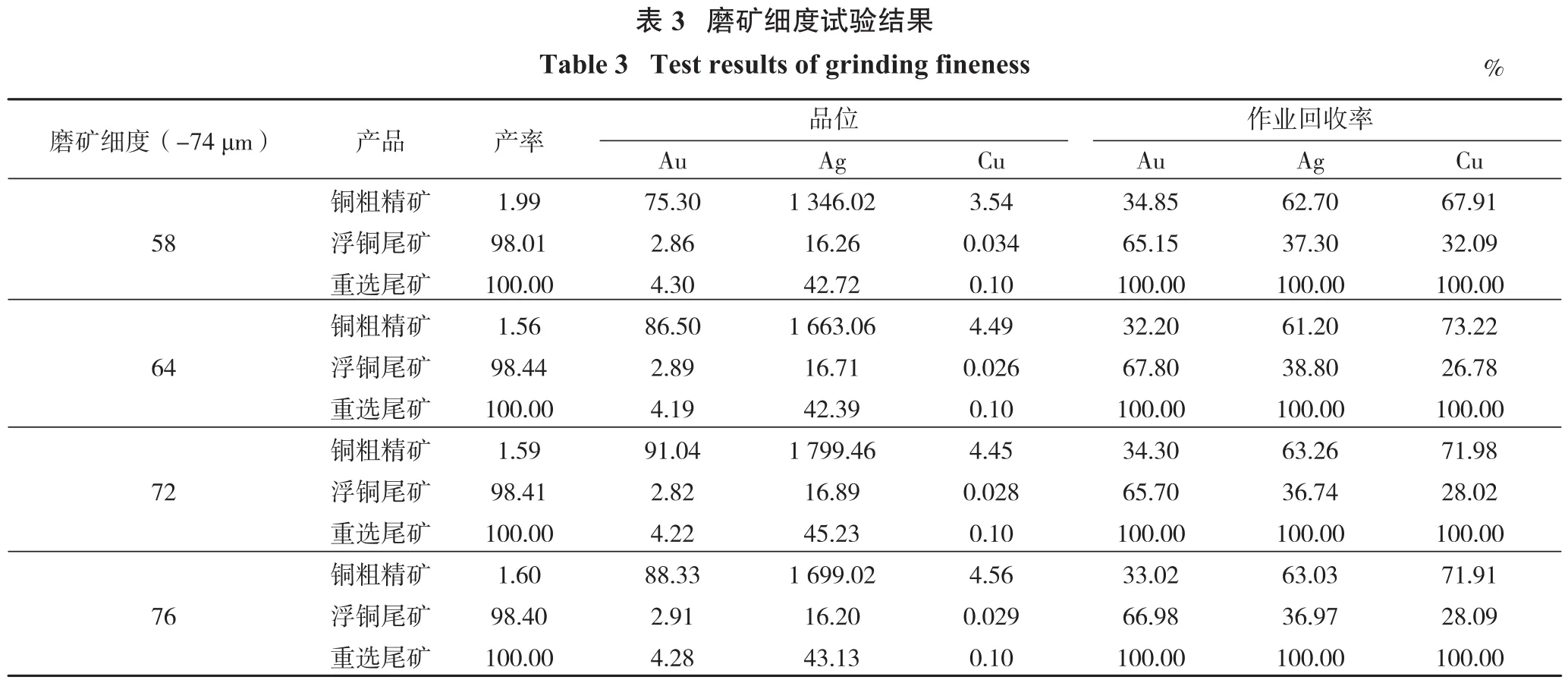

固定粗选1的Na2CO3用量为600 g/t、Z-200用量为3 g/t、2号油用量为5 g/t,粗选2的Z-200用量为1.5 g/t、2号油用量为2 g/t,磨矿细度试验结果见表3。

注:Au、Ag的含量单位为g/t。

由表3可知,随着磨矿细度的提高,铜粗精矿铜品位上升,铜作业回收率先上升后略微降低;金作业回收率为32%~34%,银作业回收率为62%~64%。综合考虑,确定适宜的磨矿细度为-74 μm占64%。

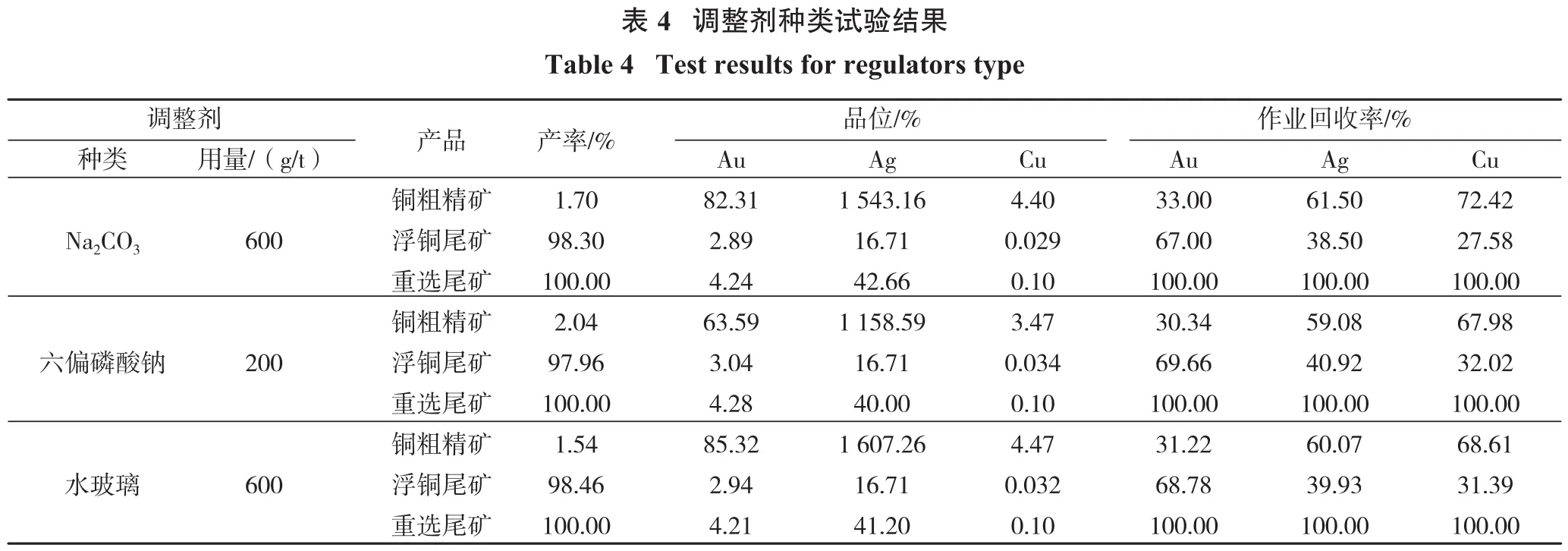

3.2.2 调整剂种类试验

在磨矿细度为-74 μm占64%的条件下,固定粗选1的Z-200用量为3 g/t、2号油用量为5 g/t,粗选2的Z-200用量为1.5 g/t、2号油用量为2 g/t,粗选1调整剂种类试验结果见表4。

注:Au、Ag的含量单位为g/t。

由表4可知,采用Na2CO3为调整剂,获得的铜粗精矿铜品位及铜作业回收率均最高。一方面是Na2CO3与Z-200具有协同作用,能够对黄铁矿等硫化物起一定抑制作用;另一方面,Na2CO3具有一定的分散作用,能够改善浮选介质条件[7-8]。因此,确定采用Na2CO3为调整剂。

3.3 金银精矿氰化浸出试验

针对浮铜尾矿,以CuSO4为活化剂,丁基黄药+丁铵黑药为捕收剂,2号油为起泡剂,采用2次粗选流程可获得金品位8.94 g/t、银品位55.82 g/t、金作业回收率88.21%、银作业回收率77.03%的金银精矿。在浸出矿浆浓度为35%、pH值10.5、初始氰化钠用量500 mg/L的条件下搅拌浸出48 h,考察不同磨矿细度下的金银浸出情况,试验结果见图3。

由图3可知,随着浸出磨矿细度的提高,金、银、铜浸出率先逐渐提高后趋于平缓。综合考虑,确定适宜的氰化浸出细度为-38 μm占80%。

氰化尾渣中残余金的分布结果表明:氰渣中金主要分布在硫化物中,约占75.6%;硫化物包裹金的粒度基本小于10 μm,以银金矿、含银自然金为主,少量的碲金银矿,包裹金由于不具有裸露的表面而无法进一步氰化浸出。

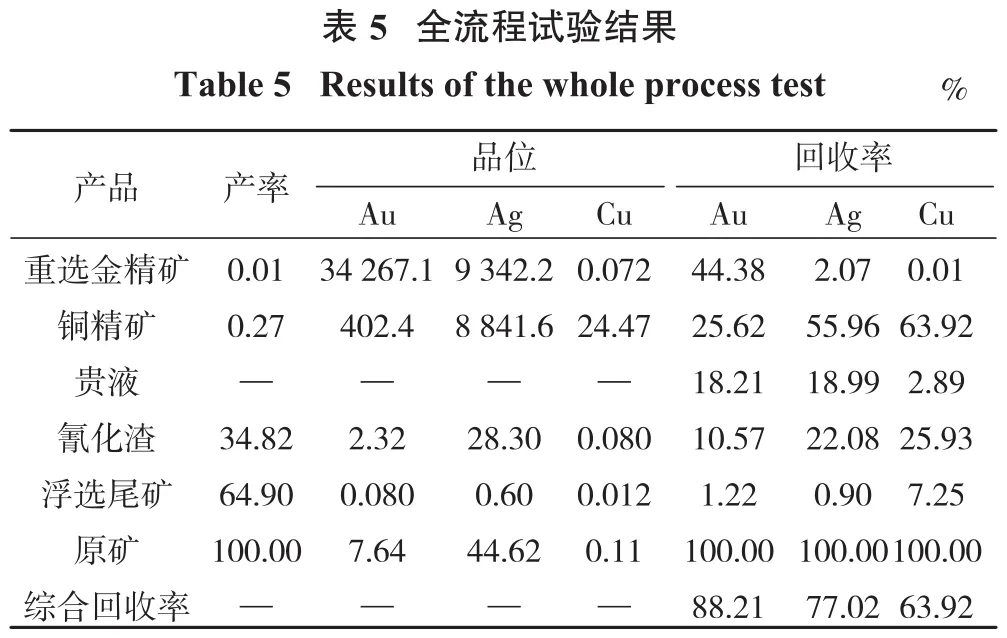

3.4 全流程试验

在条件试验的基础上进行了全流程试验,具体条件及流程见图4,结果见表5。

注:Au、Ag含量的单位为g/t。

由表5可知,采用图4所示的选冶联合工艺流程处理该矿石,金综合回收率88.21%、银综合回收率77.02%、铜回收率63.92%。该工艺不仅回收了铜矿物,降低了铜浸出量和氰化钠单耗,也改善了贵液后续处理过程[9]。

原工艺金综合回收率约88%,银综合回收率约45%,铜矿物直接进入氰化尾渣。采用选冶联合工艺后,银综合回收率提高约32%,金回收率基本相同,铜矿物得到有效回收,同时极大降低了氰化尾渣的处理量。综合来看,选冶联合工艺是一种高效环保的金矿处理技术。

4 结论

(1)哥伦比亚某含铜金银矿矿石中有价元素金、银、铜含量分别为7.61 g/t、44.62 g/t和0.10%。硫化物主要为黄铁矿,少量的黄铜矿、闪锌矿、方铅矿、黝铜矿,微量毒砂、车轮矿;含金矿物以银金矿为主,少量的碲金银矿;含银矿物较多,主要为锑黝铜矿;铜矿物主要为黄铜矿,其次锑黝铜矿、砷黝铜矿,少量的车轮矿,微量铜蓝。

(2)矿石采用两段尼尔森重选—超级选金机精选的重选工艺,可获得综合重选金精矿含金34.10 kg/t、含银9.34 kg/t、含铜0.072%,金回收率44.56%,银回收率2.06%、铜回收率0.006 6%,有效回收了矿石中已单体解离的金,而银、铜的重选回收效果较差。

(3)对重选尾矿采用优先浮铜工艺,在磨矿细度为-74 μm占64%的条件下,以Na2CO3为调整剂,Z-200为捕收剂,经2粗2精,可获得铜品位24.47%、金品位402.4 g/t、银品位8 841.6 g/t、铜回收率63.92%、金回收率25.62%、银回收率55.96%的铜精矿。

(4)采用选冶联合工艺流程处理该矿石,金综合回收率88.21%,银综合回收率77.02%,铜回收率63.92%。不仅回收了铜矿物,降低了铜浸出量和氰化钠单耗,改善了贵液后续处理过程。同时,银综合回收率得到极大提高,也极大降低了氰化尾渣的处理量。