新疆某伟晶岩型锂多金属矿石中伴生元素的回收试验

汪 泰 李沛伦 李汉文 邹坚坚 王 威 杨凯志 王成行 1

(1.广东省科学院资源利用与稀土开发研究所,广东 广州 510650;2.稀有金属分离与综合利用国家重点实验室,广东 广州 510650;3.广东省矿产资源开发与综合利用重点实验室,广东 广州 510650;4.新疆自然资源与生态环境研究中心,新疆 乌鲁木齐 830011)

伟晶岩型锂多金属矿中除了含有锂辉石、锂云母等有价矿物之外,通常还含有少量钽、铌和锡等有价元素,实现这些伴生元素的综合回收对提高矿产资源的开发利用价值具有重要意义[1-2]。目前常采用重选、磁选和浮选等联合工艺回收钽铌锡等有价元素[3-6]。邓伟等[7]采用磁选工艺,从浮选锂精矿中获得了Ta2O5和Nb2O5品位分别为15.13%和36.50%、作业回收率分别为60.48%和59.85%的铌钽精矿;刘星等[8]采用锂铌钽混合浮选—强磁选分离锂、铌钽工艺处理国外某锂多金属矿石,在磨矿细度-0.074 mm占70.3%的条件下,获得了Ta2O5和Nb2O5品位分别为0.176%和0.051 5%、回收率分别为36.55%和42.63%的含铁铌钽矿物;何阳阳等[9]采用重—磁联合工艺从川西某锂辉石矿石中回收了伴生钽铌及锡石等有价矿物;余赞松等[10]采用重选工艺回收宜春钽铌多金属矿中的钽、铌,重选尾矿浮选获得锂云母精矿产品,伴生金属铷和铯在锂云母中富集回收。

对于锂多金属矿石,目前国内外以回收主金属锂为目标制定工艺流程和药剂制度,多从粒度较细的锂辉石精矿中回收伴生金属。该思路影响伴生矿物的充分回收,对易过磨的有价矿物(如锡石等)的回收影响则更大。新疆某伟晶岩型锂多金属矿中伴生钽铌锡等有价元素,为防止锡石等矿物的过粉碎、提高伴生元素回收率,利用伴生有价矿物的密度、磁性差异,在锂辉石浮选前先进行伴生元素的回收。

1 试样性质

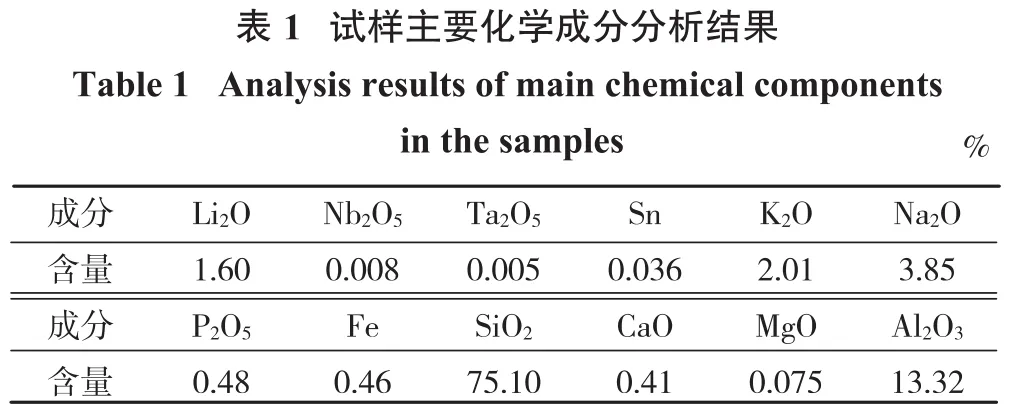

试样取自新疆某锂矿区,XRF分析结果见表1,显微镜和MLA进行的矿物组成分析结果见表2。

?

由表1可知,试样中有价成分Li2O品位为1.60%,钽、铌及锡等伴生元素含量较低;脉石矿物成分主要为SiO2和Al2O3,合计占88.42%,杂质元素Fe含量为0.46%。

由表2可知,试样中锂矿物多达7种,存在少量的钽铌铁矿和铌铁金红石,脉石矿物主要为石英、钠长石和钾长石等。

?

2 试验方案、药剂及设备

2.1 试验方案的确定

工艺矿物学研究结果显示,试样中钽铌主要以钽铌铁矿形式存在,锡主要以锡石形式存在。锡石性脆易碎,若在浮选适宜细度下回收锡石,则容易造成锡石的过磨,影响其有效回收率,因此将在粗磨情况下实现锡石等易碎矿物的回收。钽铌铁矿和锡石的密度分别为5.36~8.17 g/cm3和7.0 g/cm3,与石英、长石的密度(分别为2.65 g/cm3和2.75 g/cm3)存在明显差异,根据重选可选性判断准则[11-12],E大于2.5属于极易选矿石。因此,可先采用重选法预先富集试样中的伴生钽铌锡。此外,钽铌铁矿的比磁化率(CGSM制)(22.1~37.2)×10-6,锡石的比磁化率(2~8)×10-6,强磁选可实现钽铌矿物与锡矿物的分离,最后通过离心机获得高品位的锡精矿。基于此,试样中伴生组分的回收将采用粗磨—重选预富集—强磁选—离心分离原则工艺(图1)。

2.2 试验药剂及设备

试验用重液为二碘甲烷(密度为3.32 g/cm3),分析纯;试验用水为广州自来水。

试验用设备有广州粤有研矿物资源科技有限公司生产的GL-600型螺旋溜槽和SSS-100-水平周期式高梯度强磁选机,离心机为Knelson尼尔森离心选矿机。

3 试验结果与讨论

3.1 重选粒度的确定

将破碎至-2 mm的试样分为2~1 mm、1~0.63 mm、0.63~0.35 mm、0.35~0.15 mm、0.15~0.075 mm以及0.075~0.043 mm等6个粒级,6个粒级产品重液分选试验结果见表3。

?

由表3可知,+0.35 mm以上粗粒级重液富集效果不佳,估计是由于钽铌铁矿、锡石未充分解离;-0.075+0.043 mm粒级分选效果也不太理想。因此,确定试样重液分选的粒度为0.35~0 mm。

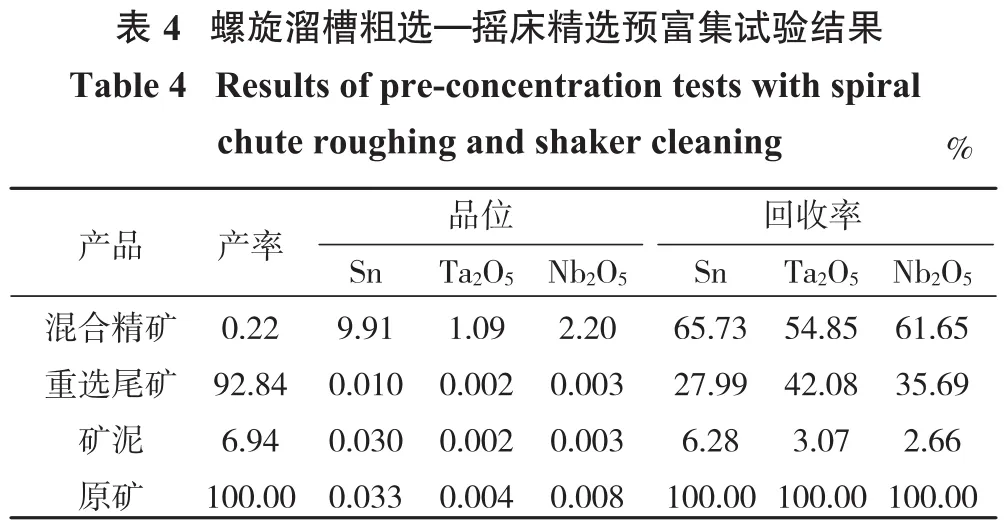

3.2 重选预富集试验

选择螺旋溜槽进行重选粗选,摇床进行精选,试验结果见表4。

?

由表4可知,采用螺旋溜槽与摇床组合能实现锡钽铌的预富集,试验获得了Sn、Ta2O5、Nb2O5品位分别为9.91%、1.09%和2.20%,回收率分别为65.73%、54.85%和61.65%的重选混合精矿。

3.3 强磁选分离试验

试验首先脱除强磁性矿物,然后考察背景磁感应强度和脉动频率对分离指标的影响。

3.3.1 背景磁感应强度

固定脉动频率为260次/min,背景磁感应强度试验结果见图2。

由图2可知,背景磁感应强度提高有利于钽铌铁矿的富集,当背景磁感应强度超过800 mT后,钽铌回收率趋于稳定,且锡在磁性产品中的损失明显增加。综合考虑,确定背景磁感应强度为800 mT。

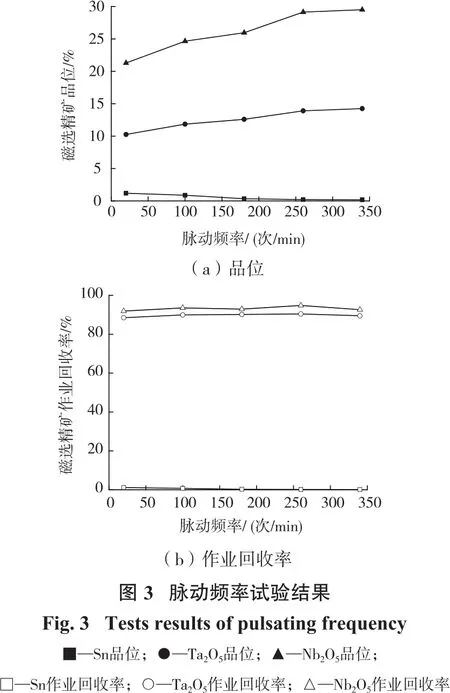

3.3.2 脉动频率

固定背景磁感应强度为800 mT,脉动频率试验结果见图3。

由图3可知,增大强磁机脉动频率,磁选精矿Sn品位和作业回收率均维持在较低水平,而磁选精矿Ta2O5和Nb2O5品位升高,Ta2O5和Nb2O5作业回收率基本不变。综合考虑,确定适宜的脉动频率为260次/min。

3.4 离心重选分离试验

显微镜检测结果表明,非磁产品中主要矿物为锡石,试验采用分离精度更高的Knelson离心选矿机对两者进行试验,在冲洗水量2.0 L/min、给矿浓度30%、给矿量1.0 kg/min的条件下,考察了重力加速度对分离指标的影响,试验结果见图4。

由图4可知,随着重力加速度的增大,锡精矿Sn品位升高,Sn作业回收率降低。综合考虑,确定适宜的重力加速度为50G。

3.5 全流程试验

在条件试验基础上开展了伴生元素回收全流程试验,工艺流程见图5,试验结果见表5。

由表5可知,采用螺旋溜槽粗选—摇床精选—弱磁选—强磁选—离心重选工艺处理试样,最终获得了Ta2O5品位13.90%、Nb2O5品位29.14%、Ta2O5回收率49.50%、Nb2O5回收率58.37%的钽铌精矿及Sn品位41.45%、Sn回收率54.39%的锡精矿,指标良好,有效实现了伴生钽铌锡的综合回收。

?

4 结论

(1)伟晶岩型锂多金属矿床中伴生有钽铌锡等有价元素,钽铌主要以钽铌铁矿形式存在,锡主要以锡石形式存在,根据矿石性质最终确定了粗磨—重选预富集—强磁选—离心分离的原则工艺流程。

(2)试验确定重选适宜的入选粒度为-0.35 mm,螺旋溜槽粗选—摇床精选工艺实现了钽铌锡预富集;强磁选分离锡石与钽铌铁矿的适宜条件为磁场强度800 mT、脉动频率260次/min;Knelson离心选矿机离心分离锡石和锂辉石的适宜条件为冲洗水量2.0 L/min、给矿浓度30%、给矿量1.0 kg/min、重力加速度50G。

(3)采用螺旋溜槽粗选—摇床精选—弱磁选—强磁选—离心重选工艺,进行全流程试验,最终可获得Ta2O5品位13.90%、Nb2O5品位29.14%、Ta2O5回收率49.50%、Nb2O5回收率58.37%的钽铌精矿及Sn品位41.45%、Sn回收率54.39%的锡精矿。