焊接节点低温疲劳试验与低温主S-N曲线的构建

郑杰瑜,王艺陶,刘俊杰,胡嘉骏,吴剑国,廖小伟

(1. 浙江工业大学 土木工程学院,浙江 杭州 310023;2. 中国船舶科学研究中心,江苏 无锡 214082)

随温度的降低,钢材的静力拉伸强度增加,其断裂韧性和冲击韧性减少[1-3],导致钢材延展性变差,裂纹扩展更容易[4]。疲劳破坏是低温、极地海洋结构物的主要破坏方式之一,焊接节点疲劳评估是业界关心的热点问题。

针对常温环境下钢结构焊接节点疲劳评估,S-N曲线评估方法较为成熟[5],国内外很多规范都使用该方法[6-10],而低温环境下,钢结构疲劳评估方法的研究相对较少[11]。Liao等[12]、张浩辉[13]、刘子杰[14]、贾星兰等[15-16]、廖小伟等[17]曾进行过低温疲劳试验,并各自采用线性回归拟合方法得到了不同接头在低温环境下的中值S-N曲线,由于上述研究的数据较少,得到的S-N曲线通用性不足。鉴于热点应力法仅考虑了几何不连续造成的应力集中,未考虑缺口效应对疲劳性能的影响,且无法反应焊趾处的应力分布,Dong等[18-22]基于自由体的切面法提出了裂纹易发位置(焊趾)的局部应力(结构应力)计算方法,并基于断裂力学理论,利用Paris公式[23]推导出焊接结构疲劳寿命预测的一条主S-N曲线,形成了为ASME[20]采纳的焊接节点疲劳评估的主S-N曲线法。然而,现有的主S-N曲线仅适合在室温环境下使用,预测低温环境下焊接接头的疲劳寿命存在误差。为此,有必要明确低温环境下焊接结构的主S-N曲线。

为了掌握低温对焊接节点疲劳性能的影响规律,进行了船用高强度钢EH36在低温环境(-40°C)下T型节点的疲劳性能试验,拟合了低温环境(-40°C)下T型节点的S-N曲线。收集了国内外低温疲劳试验数据,分析了低温焊接疲劳试验数据的分布情况与拟合S-N曲线的趋势。对所收集的低温疲劳试验数据进行了等效结构应力的计算,基于最小二乘法,拟合了焊接接头低温主S-N曲线。然后,分别利用构建的低温焊接节点主S-N曲线、常温主S-N曲线与常温中值D曲线,对低温疲劳试验进行寿命预测。对比结果表明,文中所提低温主S-N曲线预测方法具有较高的精度,可为极地低温环境下船舶结构疲劳安全性评估提供技术支撑。

1 低温疲劳试验

1.1 试验模型和测量系统

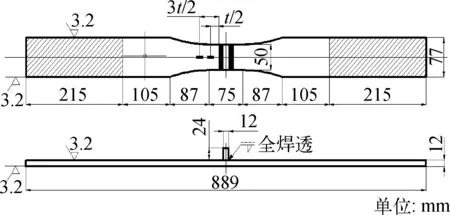

试验依据《焊接接头脉动拉伸疲劳试验方法》(GB/T 13816—1992)[24],结合船舶结构实际结构特点及焊接工艺要求,对EH36钢全焊透T型接头试件进行设计,如图1所示。应力监测位置如图1所示,即距离焊趾为t/2、3t/2处分别布置一个应变计,采用热点应力插值法得到焊趾处应力。

图1 T型接头尺寸Fig. 1 T-joint size chart

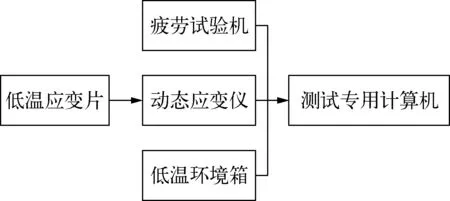

试验测量系统如图2所示,试验及测试仪器包括疲劳试验机、低温环境箱、动态应变仪、低温应变片、测试专用计算机等。

图2 试验测量系统示意Fig. 2 Schematic diagram of test measurement system

低温环境下节点疲劳试验,除满足常规疲劳试验基本要求外,试验过程中,试件需始终处于低温试验环境。低温试验条件下,试样的装夹和密封情况如图3、4所示。

图3 低温试件装夹示意Fig. 3 Schematic diagram of low temperature

图4 试样就位后密封示意Fig. 4 Schematic diagram of sealing after the sample is in place

1.2 试验过程及结果

1.2.1 拉伸试验

对与试样加工为同一批次的EH36钢材拉伸力学性能进行测定,相关标准参照《金属材料拉伸试验》(GB/T 228.1—2010)[25],给出材料实际屈服强度。拉伸试验委托材料力学性能检测机构完成(无锡市金义博检测技术有限公司)。材料屈服强度取测试平均值420.7 N/mm2。

1.2.2 疲劳试验

试验方法及相关流程依据《焊接接头脉动拉伸疲劳试验方法》(GB/T 13816—1992)[24]进行。试验环境温度为-40°C,试验选取3级应力水平,每个应力水平测试3个试件,共测试低温试件9件。

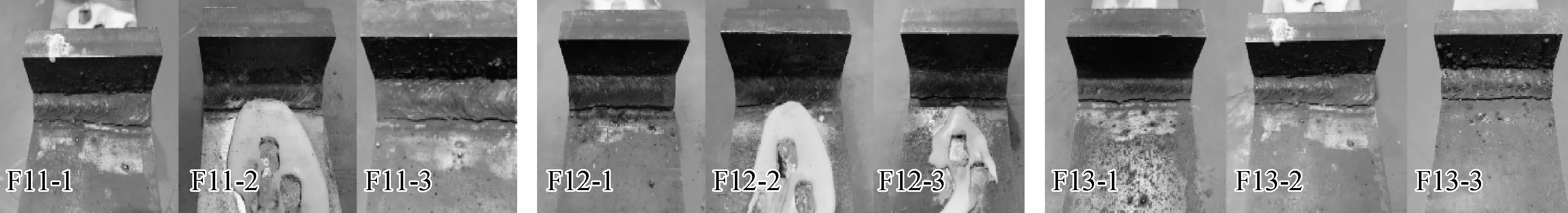

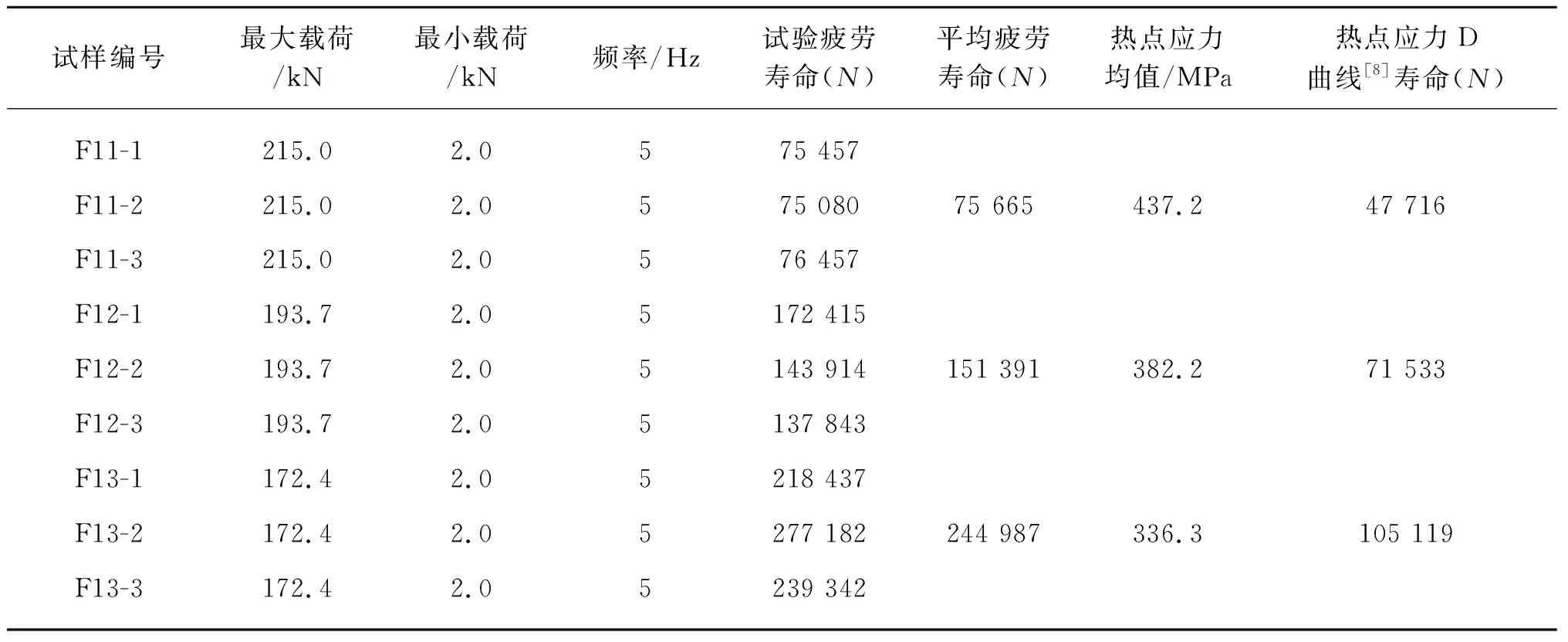

试样产生穿透裂纹破坏后结果如图5所示。记录各试样产生穿透裂纹时的载荷循环次数,应用应力测试值插值出热点应力,结合BS7608的中值D曲线预测疲劳寿命(用循环次数N表示),结果见表1。由表1可知:1) 每级应力水平下的3件试样疲劳寿命离散度较高,变异系数较大;2) 低温疲劳试验寿命高于常温中值D曲线预测寿命。

图5 试验后的低温T型角焊缝试样Fig. 5 Tested T-joint fillet-welded specimens for low temperature

表1 疲劳预测对比结果Tab. 1 Comparison results of fatigue prediction

1.3 低温疲劳试验数据分析

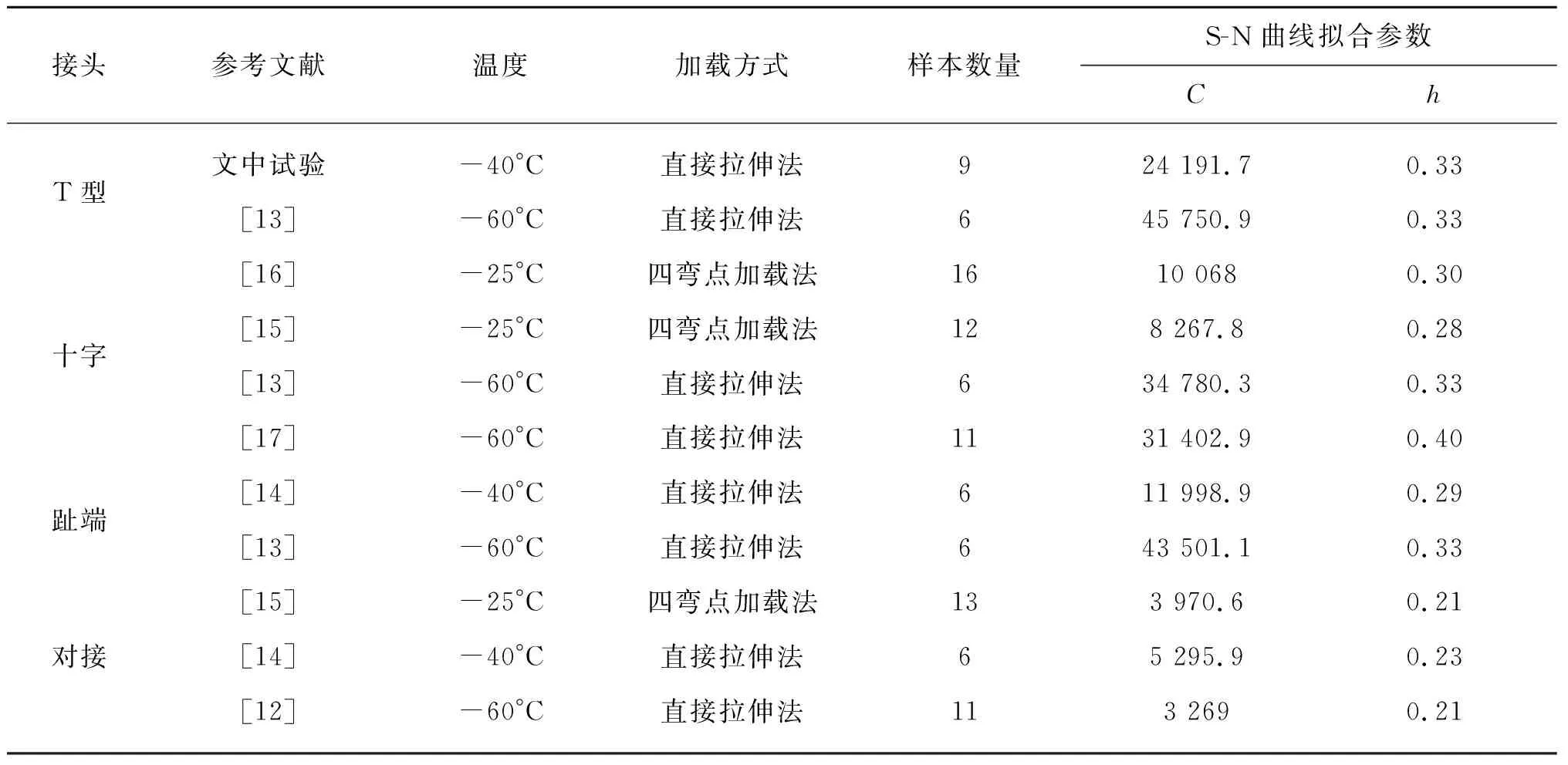

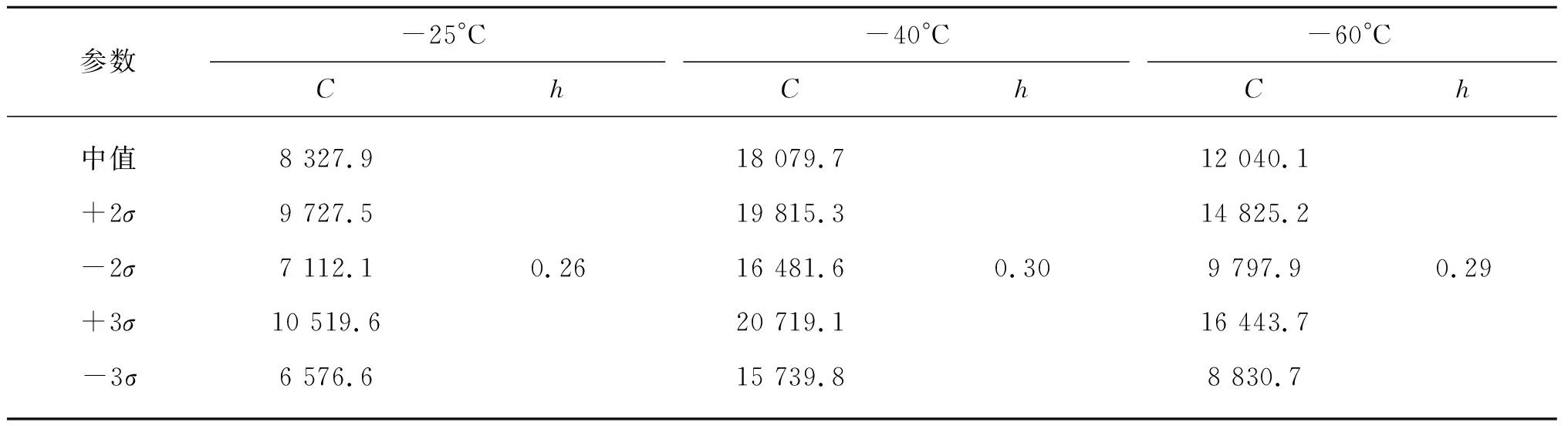

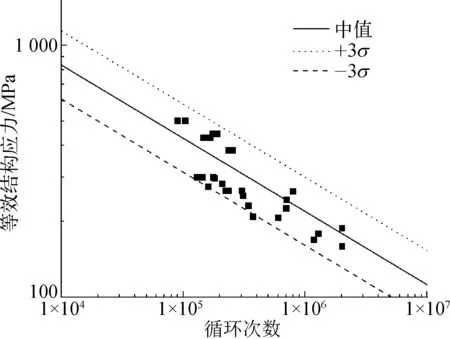

采用定斜率极大似然法对低温下疲劳性能试验结果拟合,表达式为S=C×Nh,结果见表2和图6。在表2和图6中,同时还列出了收集到的国内外低温疲劳试验文献[12-17]的S-N曲线,这些试验包括对接焊缝,T型焊接接头,十字型缝焊接头,趾端焊缝等,涵盖不同温度环境下的疲劳试验,如-25°C、-40°C、-60°C;疲劳试验的试件屈服强度从294.7 MPa至429 MPa不等;加载方式包括直接拉伸法、四弯点加载法等。

表2 低温S-N 曲线参数表Tab. 2 S-N curve parameters of low temperature

图6 各种文献的焊接节点低温S-N曲线Fig. 6 S-N curves of various literatures

由表2与图6可知:1) 现有S-N曲线的参数各不相同,存在一定的差异;2) 不同低温环境下,角焊缝与对接焊缝的疲劳循环次数接近,S-N曲线斜率接近,区别在于截距不同;3) 大部分数据点落在中值D曲线的上方,少部分落在D曲线的下方,表明低温能在一定程度上改善焊接接头的疲劳性能;4) 在-25°C至-60°C的温度之间,温度对焊接接头的疲劳寿命影响不大。

鉴于各试验所拟合的S-N曲线数据比较分散,通用性不够,且热点应力法存在无法反应焊趾处的应力分布与网格大小、取值点、单元类型等因素对热点应力值影响等问题,尝试利用所收集的低温疲劳试验数据,构建低温主S-N曲线,进行基于等效结构应力的低温焊接节点疲劳强度评估。

2 主S-N曲线法

2.1 结构应力定义

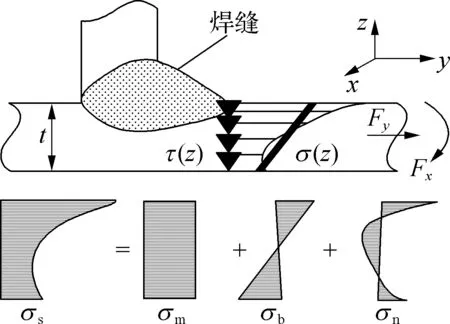

针对高周疲劳,Dong等[18-22]的结构应力定义是基于裂纹易发位置(如焊趾处)的任意贯穿厚度应力状态的平衡等效分解,焊趾处沿板厚方向应力呈非线性分布,如图7所示,将其分解为平衡结构应力部分与自平衡部分,见式(1)。

σs=σm+σb+σn

(1)

式中:自平衡应力σn在平衡条件下为自平衡,对疲劳寿命影响不大,在疲劳评估时可不予考虑[26];膜应力σb与弯曲应力σm可根据材料力学的静力等效原则,由焊线上各节点的节点力Fyn和节点力矩Mxn求得。

在已知厚度条件下,焊线上各节点的结构应力[18-22]为:

(2)

式中:σn为焊线上各节点的结构应力,l为单元长度,Fyn为焊线上各节点的节点力,Mxn为焊线上各节点的节点弯矩。每个节点的等效结构应力计算公式可见文献[18-22],也可通过有限元软件FE-safe计算获得。

2.2 主S-N曲线

Dong等[18-22]提出的等效结构应力计算公式为:

(3)

式中:ΔSs为等效结构应力,Δσs为结构应力变化范围,m与Paris 疲劳裂纹速率公式中相同取3.6,I(r)为弯曲比的无量纲函数,见公式(4),t为板厚。

I(r)=0.001 1r6+0.076 7r5-0.098 8r4+0.094 9r3+0.022 1r2+0.014r+1.222 3

(4)

(5)

式中:Δσb为弯曲应力变化范围,Δσm为膜应力变化范围。

根据文献[18-22]主S-N曲线的表达式:

ΔSs=C×N-h

(6)

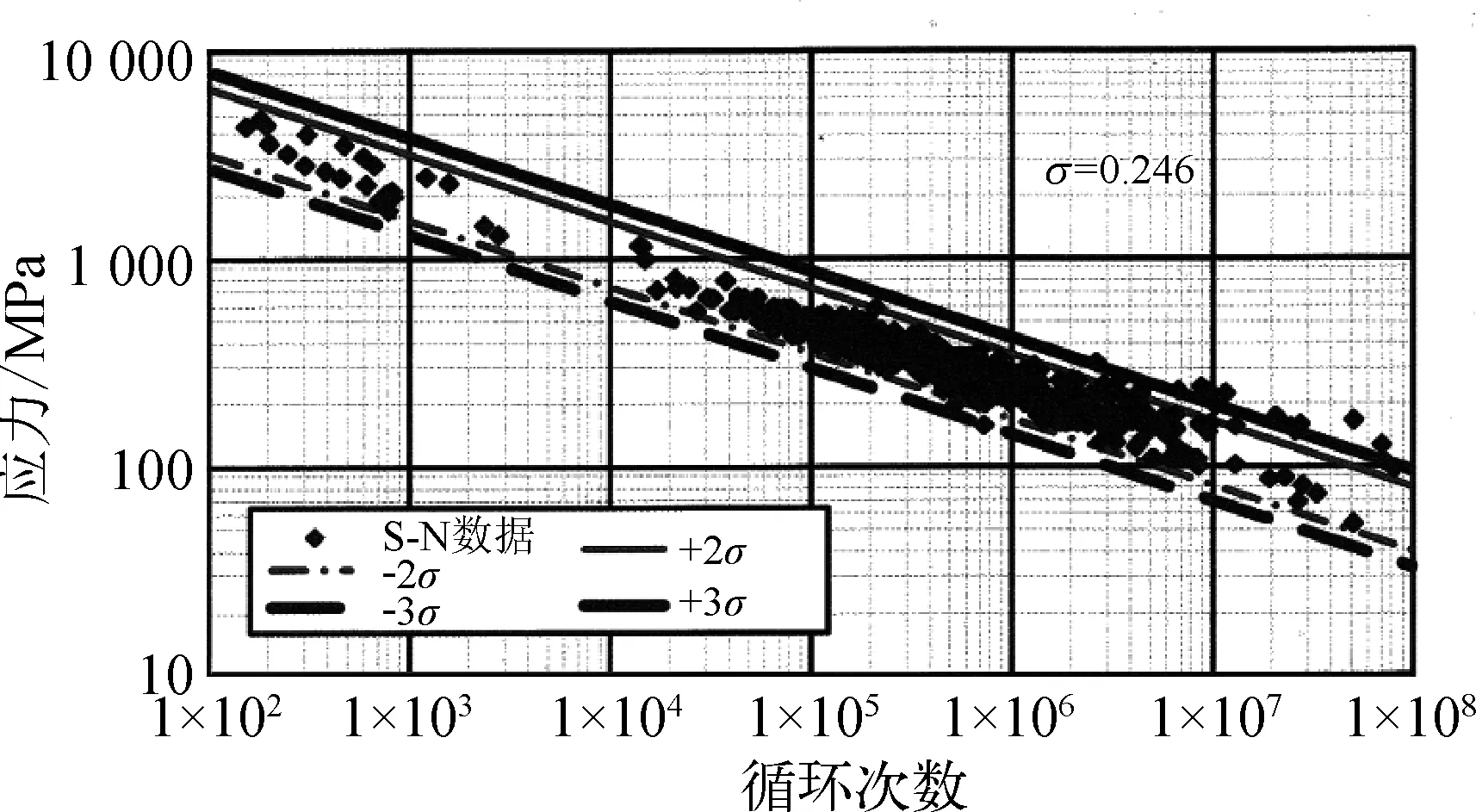

Dong等[18-22]进行大量计算,分析了1 200个有代表性的试验数据,通过数据拟合得到室温条件下的主S-N曲线,见图8,参数值见表2。主S-N曲线能预测屈服强度范围为180~1 200 MPa的钢为母材的不同类型、板厚的变化范围为1.5~104 mm、不同加载方式的焊接接头的疲劳性能。因只有一条曲线,不存在人为选取疲劳曲线的误差。

图7 焊趾应力分布Fig. 7 Stress distribution of weld toe

图8 主S-N曲线Fig. 8 The master S-N curve

3 低温主S-N曲线的构建

3.1 有限元分析与等效结构应力计算

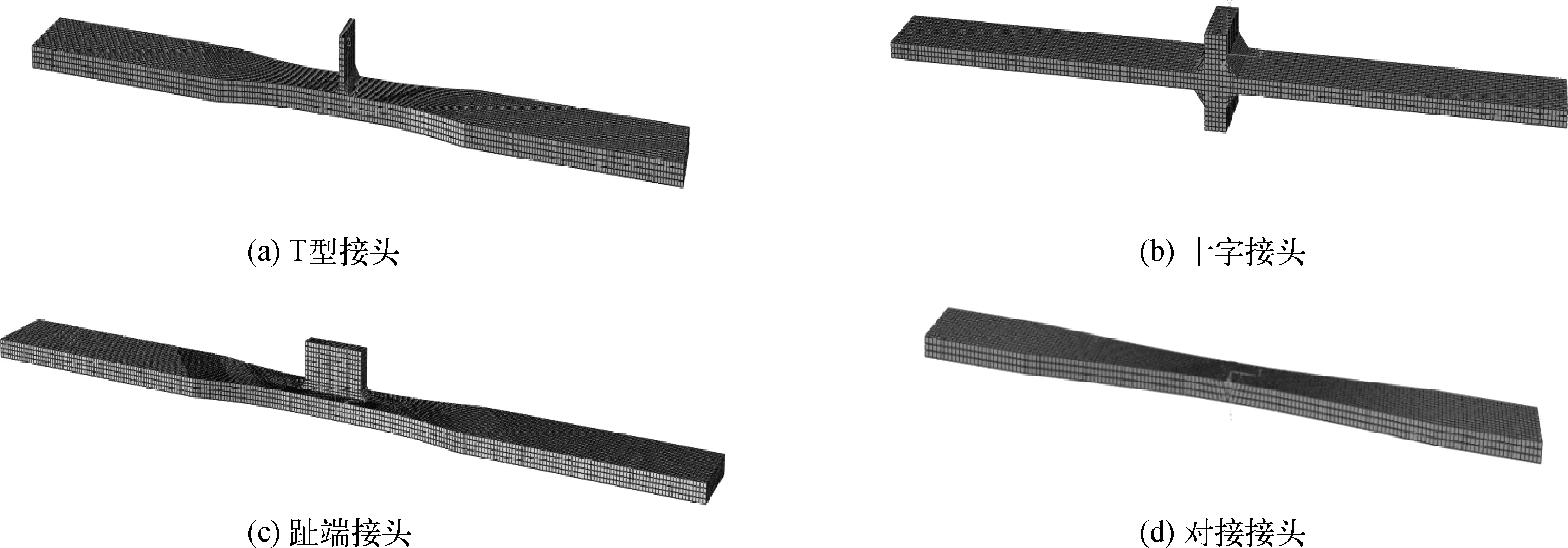

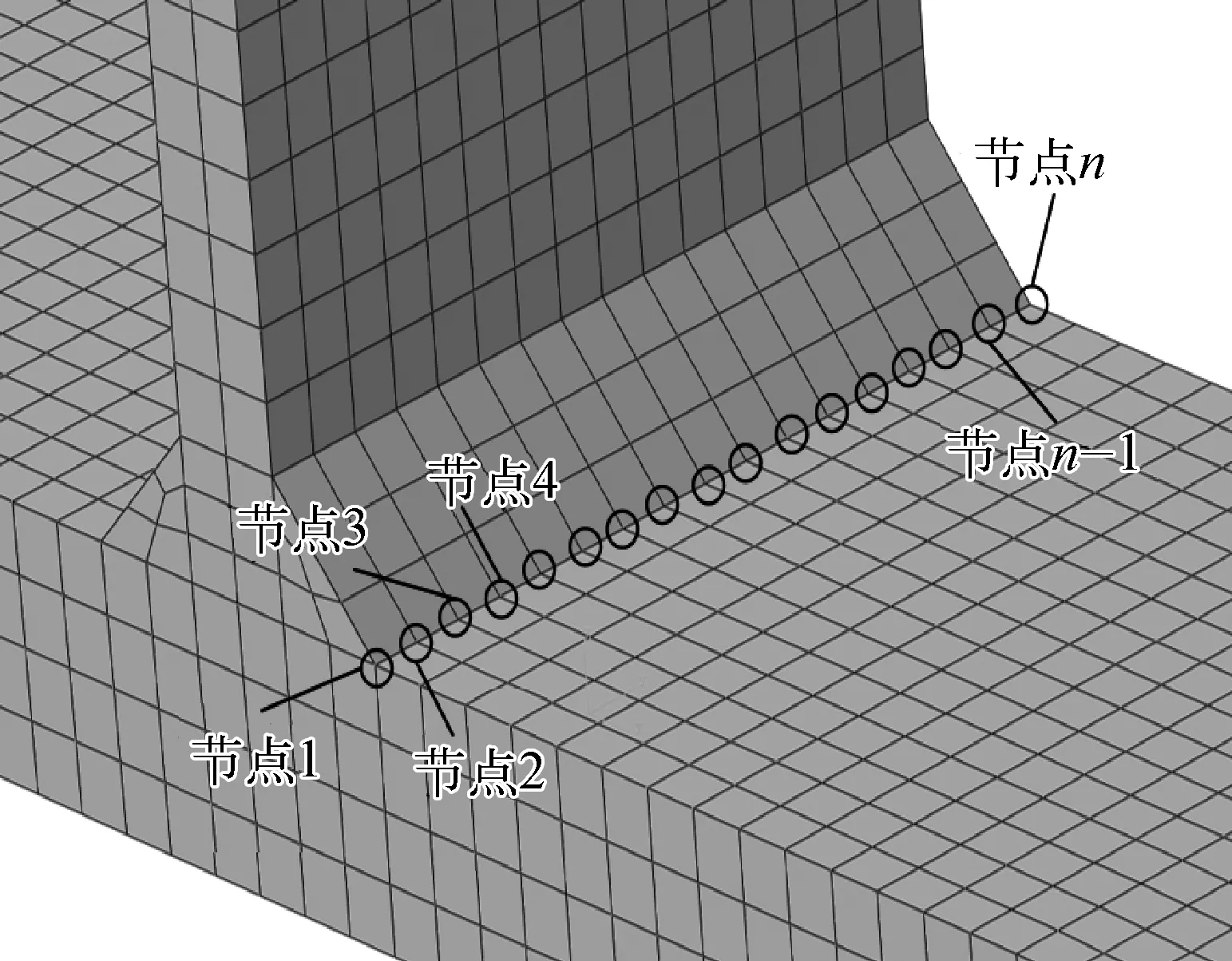

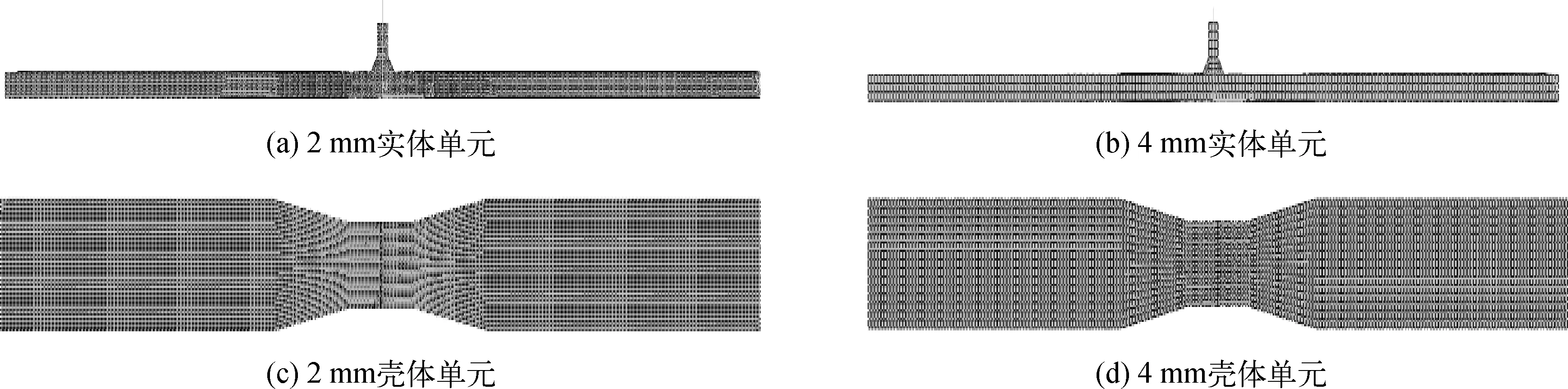

因主S-N曲线具有不区分接头形式的特点,针对表1中所有焊接接头,建立了有限元模型,如图9所示。运用有限元分析软件和以上公式进行等效结构应力计算。

图9 焊接节点有限元模型Fig. 9 Finite element model of welded joints

图10 焊接接头网格划分Fig. 10 Meshing of welded joints

主要步骤如下:

步骤1:划分焊接接头的有限元网格,网格大小取4 mm,单元采用8节点六面体单元,示例见图10。

步骤2:将焊缝与母材的公用节点编号,图10为焊缝与水平方向母材处焊趾的编号示例。

步骤3:按照试验的加载和边界条件,利用有限元软件ABAQUS,计算出节点应力,并将结果文件导入疲劳分析软件FE-safe,计算节点力Fyn与节点弯矩Mxn。

步骤4:运用式(2)进行结构应力的计算。

步骤5:运用式(3)、(4)、(5) 计算等效结构应力。

步骤6:基于最小二乘法,拟合式(6)中的C、h值,得焊接节点低温主S-N曲线。

3.2 数据拟合与结果分析

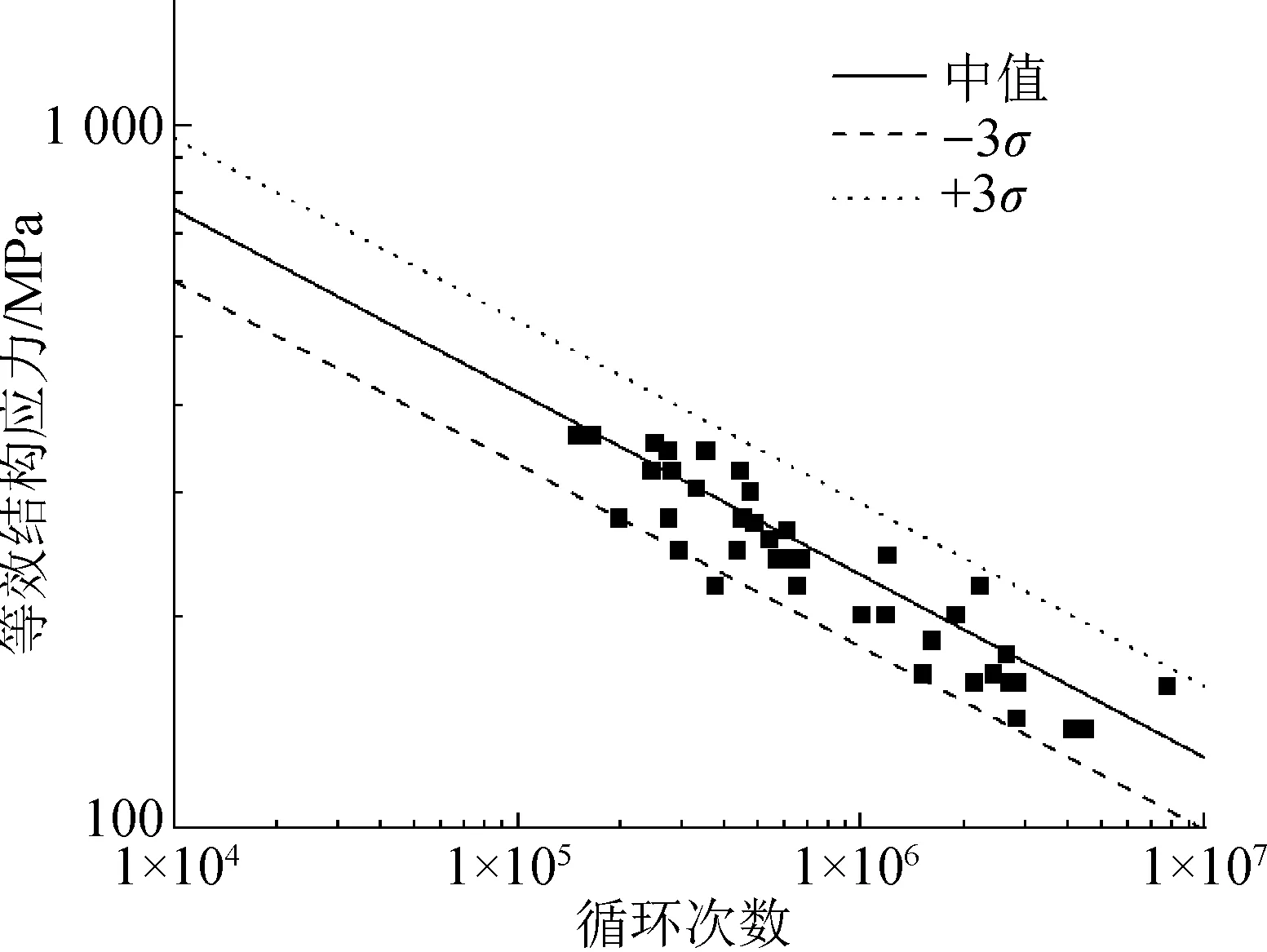

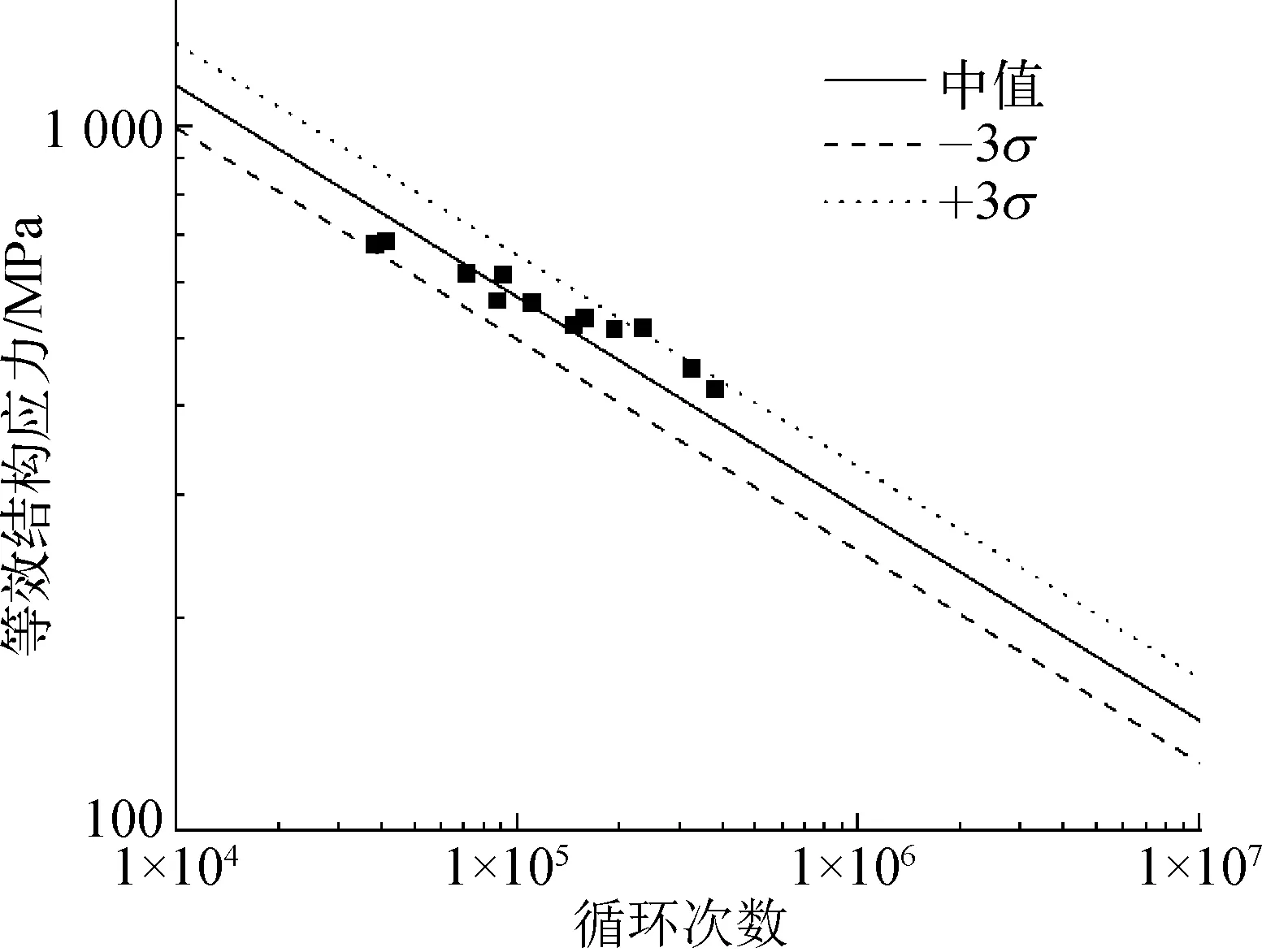

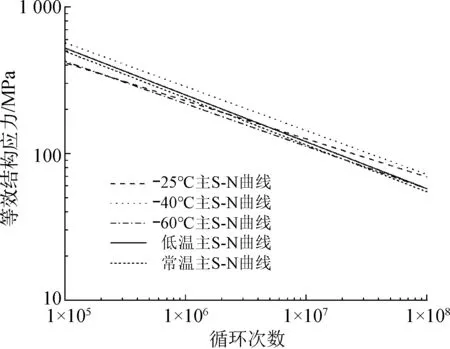

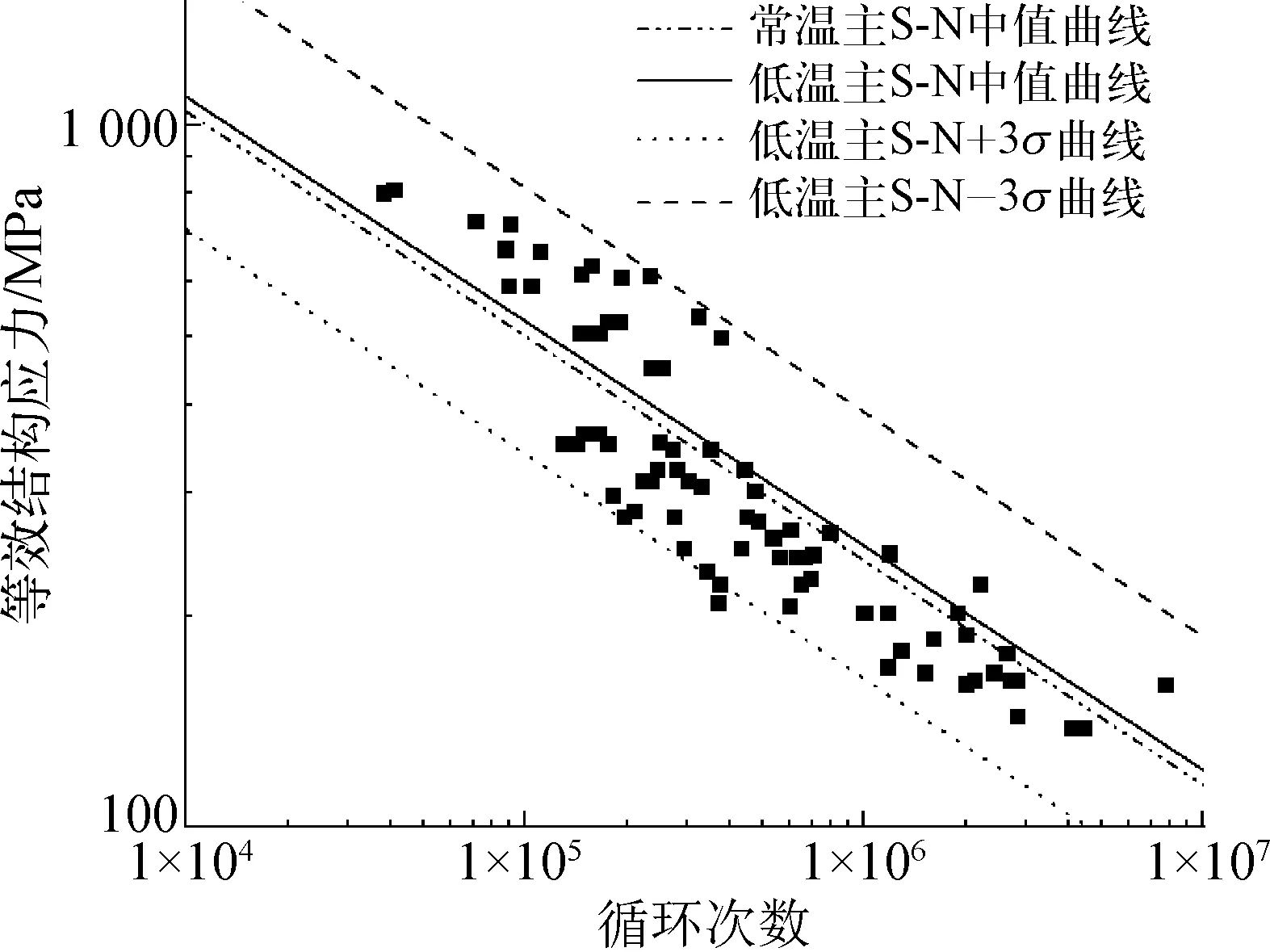

试验的低温疲劳数据将用于低温主S-N曲线的验证,拟合的数据不包含这部分数据。利用搜集到的疲劳试验等效结构应力与试验测得的低温疲劳寿命,基于最小二乘法,采用了以10为底的对数坐标,拟合了-25°C,-40°C,-60°C环境下主S-N曲线,见图11~14,参数见表3。

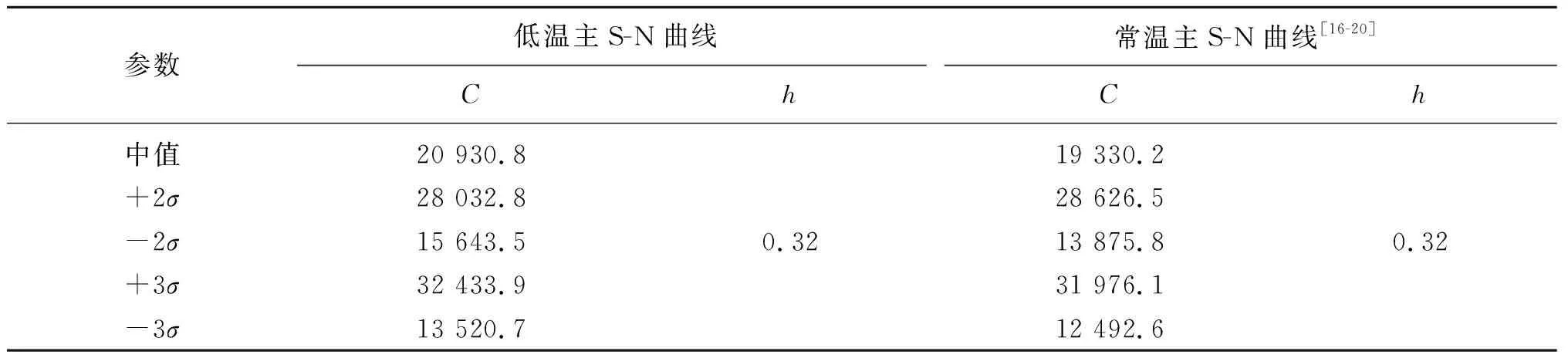

表3 低温主 S-N 曲线参数表(钢材)Tab. 3 The master S-N curve parameters of low temperature (steel)

由表3与图11~14可知,-25°C的数据点主要分布在下半部,而-40°C与-60°C数据点分布较广,3条曲线的斜率接近,曲线不易区分,可见温度对焊接接头的疲劳寿命影响很小。这与第二节结论一致。鉴于-25°C,-40°C,-60°C环境下,部分数据点重合,将不同低温环境下的数据拟合到一条曲线上,定斜率与常温主S-N曲线相同,见图15,具体参数见表4。由表4可知,低温主S-N曲线截距略微增加,表明低温环境下焊接接头的疲劳寿命稍好于常温环境下疲劳寿命。

图11 -25°C温度的主S-N曲线Fig. 11 The master S-N curve was fitted with -25°C temperatures

图12 -40°C温度的主S-N曲线Fig. 12 The master S-N curve was fitted with -40°C temperatures

图13 -60°C温度的主S-N曲线Fig. 13 The master S-N curve was fitted with -60°Ctemperatures

图14 不同温度主S-N曲线Fig. 14 Master S-N curve at different temperatures

图15 低温主S-N曲线与常温主S-N曲线Fig. 15 Low temperature master S-N curve and normal temperature master S-N curve

表4 低温主 S-N 曲线参数表(钢材)Tab. 4 The master S-N curve parameters of low temperature (steel)

4 低温主S-N曲线的验证

4.1 网格类型与敏感性研究

为了验证有限元网格尺寸与网格类型对疲劳寿命预测精度的影响,取试验编号为F13试件的一条焊缝进行研究,载荷为172 kN,有限元模型的网格大小分别取2 mm、3 mm、4 mm。部分有限元模型见图16。运用文中所提低温主S-N曲线,预测该试件的疲劳寿命,对比结果见表5。

图16 不同网格有限元模型Fig. 16 finite element model

表5 不同网格的主S-N曲线法疲劳寿命预测Tab. 5 Fatigue life prediction by the master S-N curve method with different grids

从表5可知,网格大小,尤其是壳单元的网格大小对等效结构应力预测疲劳寿命影响较小,具有良好的网格不敏感性。

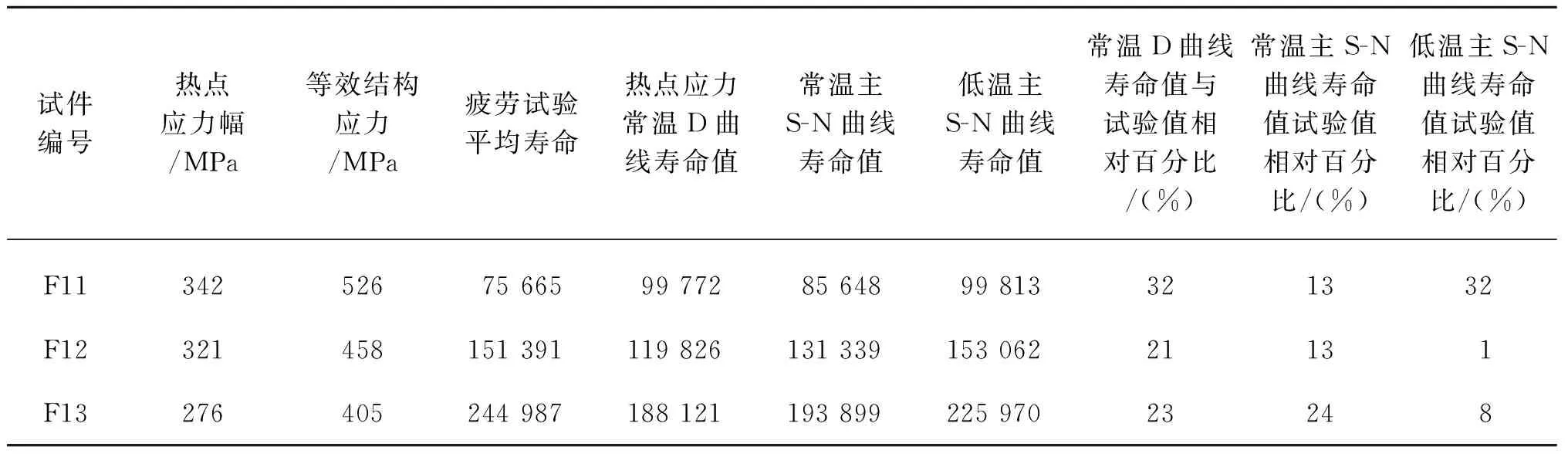

4.2 低温主S-N曲线的验证

为了验证文中拟合所得低温主S-N曲线的准确性,利用该曲线,预测试验试件的低温疲劳寿命。在ABAQUS软件中建立试验中的T型角焊缝焊接接头模型,见图1,采用C3D8R实体单元,网格大小为3 mm。边界条件为一端固支,一端设置x方向的载荷,弹性模量取209 GPa,泊松比取0.27。计算T型角焊缝焊接接头的等效结构应力,预测结果见表6。为了比较,表6中还列出了采用BS7608的中值D曲线[8]与Dong[21]的常温主S-N曲线的试验疲劳寿命预测结果。

表6 疲劳预测对比结果Tab. 6 Comparison results of fatigue prediction

由表6可以看出:1) 文中所提低温主S-N曲线预测试验结果的精确性较高,但试验数据较少,仍需进一步增加数据;2) BS7608的中值D曲线较保守;3) 文中所提曲线预测结果与常温主S-N曲线相比,预测精度有一定程度的提升;4) F11组试件热点应力幅大于材料的屈服强度,试件已进入塑性阶段,故而预测误差偏大,也表明主S-N法适用于高周疲劳,对低周疲劳预测精度不高,需要修正。

5 结 语

进行了EH36的焊接试验节点低温疲劳试验,构建了焊接试验节点的低温主S-N曲线,为结构应力方法应用于极地、低温环境下的船舶与海洋工程结构疲劳评估打下了坚实的基础。主要结论有:

1) EH36的T型接头试样低温疲劳寿命均高于中值D曲线预测寿命,可见,中值D曲线仍然适用于低温(-40°C)环境下的结构疲劳强度评估,但结果偏于保守。

2) 基于搜集的低温疲劳试验数据,分别拟合了-25°C、-40°C、-60°C的低温主S-N曲线,以及适用于-25°C至-60°C环境的一条主S-N曲线。

3) 与BS7608的中值D曲线和Dong所提常温主S-N曲线预测结果相比,所提焊接接头低温主S-N曲线具有较高的精度,且主S-N曲线法对有限元网格不敏感。

在实际工程应用时,还需考虑板厚、平均应力的修正,并根据结构重要性、载荷形式、使用年限等因素选取适当的安全系数。