折边锥体形夹套封闭件的受力计算和探讨

阳国红

(东富龙科技集团股份有限公司,上海 201108)

在化工、食品和制药等行业中,为了达到某种工艺要求,物料在反应过程中常常伴有热效应,于是需要对内筒的介质进行加热或冷却,从而在容器外壁加上一层夹套。夹套压力容器是一种普遍应用的多腔类压力容器,其适用范围非常广泛[1]。

夹套的形式也有多种多样,其中整体型夹套是应用最多的夹套形式。整体型夹套一般由筒体、封头和封闭件三部分组成,夹套焊接在罐体外侧,使其与罐体的外表面形成密闭的空间,在此空间内通入载热流体以加热或冷却物料,维持物料的温度在预定的范围内,从而达到工艺所需的要求。

在整体型夹套容器中,封闭件的结构主要有环板形、锥体形和部分球形等,其中锥体形封闭件是比较普遍的结构,当锥体半顶角30°<θ≤60°时,采用有折边的锥体形式。在整体型夹套容器的设计时,对于夹套筒体和封头的设计,在很多标准以及专业书籍中都有详细的介绍,且都会作为主要受压元件进行强度计算,但封闭件的受力计算却常常被忽视,夹套容器的封闭件是连接容器和夹套的主要受压元件,对于压力容器来说,其重要程度不言而喻,如果忽视了其强度校核计算,往往会埋下很大的安全隐患。在夹套容器正常运行的过程中,各种受压或受力工况是比较复杂的,这些工况有的是单独作用,有的是同时作用。以下以折边锥体形夹套封闭件为例,分别对夹套在受内压工况、温差工况以及重力载荷工况下进行受力计算和分析探讨。

1 夹套在受内压工况时折边锥体形封闭件的受力计算

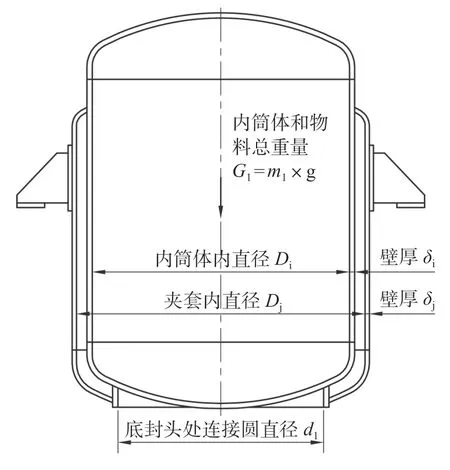

夹套在受内压工况时,对锥体形封闭件的强度校核有两种计算方法,一种可以参照GB/T150.1 ~ 150.4—2011《压力容器》[2]中锥形封头受内压时的计算方法,另一种可以参照HG/T 20569—1994《机械搅拌设备》[3]中带夹套容器的计算方法,但是在2013版的《机械搅拌设备》标准中考虑到原计算方法过于繁琐,于是将带夹套容器的计算方法删除了。另外,在有些标准资料中还引入了夹套连接处局部应力的概念,并且也有相应的计算方法参考。以下分别参照这些计算方法对封口锥进行强度校核计算和分析探讨。表1 为某工程案例已知的设计参数,折边锥体形夹套封闭件的结构示意图见图1 所示。

图1 折边锥体形夹套封闭件的结构Fig.1 Structure of the toriconical jacket closure

1.1 折边锥体形封闭件壁厚的校核计算

根据表1 已知的设计参数对其进行内压受力计算,该封闭件可按受内压大端有折边的锥壳核算,以下是详细的计算过程[2]:

表1 设计参数Tab.1 Design parameters

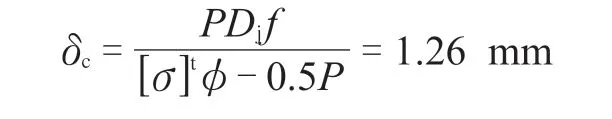

(1)过渡区相接处的锥体壁厚为:

(2)折边处的壁厚为:

1.2 折边锥体形封闭件壁厚的校核计算

根据已知条件和相关的图表,可以计算并查询出相关的辅助系数和辅助参数ε、ρ、λ、χ、μ、X1、X2、X3等,这里就不详细展开进行计算,以下是夹套封口锥许用内压力和壁厚的详细计算过程[3]:

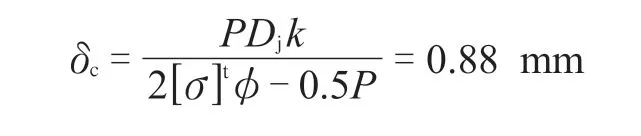

(1)轴向力系数A和连接系数B分别为:

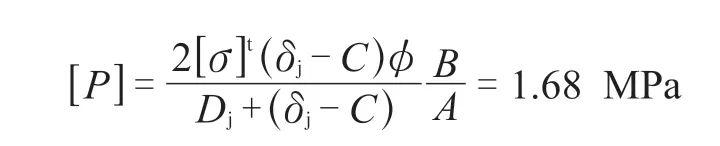

(2)折边锥体形封闭件的许用内压力为:

(3)折边锥体形封闭件的壁厚为:

1.3 夹套与内筒体连接处局部应力的校核计算

夹套与内筒体连接的地方在夹套内压的作用下,会在封闭件过渡圆弧处产生局部应力,为控制该处的局部应力,夹套内的允许工作压力应低于下式计算的数值,以下是计算过程:

(1)判定范围:

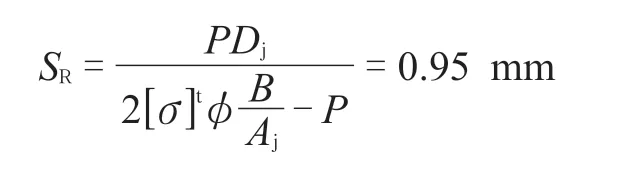

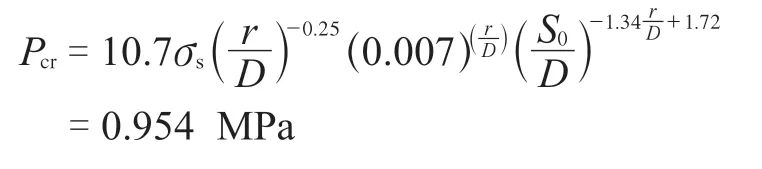

(2)极限压力为:

(3)最高允许工作压力(内压)为:

通过对以上几种计算方法所得的结果进行分析和比对,GB/T 150.1 ~ 150.4—2011《压力容器》中的计算方法比较简洁且方便,容易被设计技术人员所接受,适用范围也较为广泛。在很多实际的设计案例中,对于封口锥通常忽视其内压的计算,按照经验和习惯选取与夹套筒体相等的壁厚,在有些压力工况下可能是安全的,但有时按如上方法计算所得的封口锥壁厚可能大于夹套筒体的壁厚,这样就非常危险了,所以封口锥作为主要受压元件必须单独进行强度校核计算。

2 在温差工况时折边锥体形封闭件的受力问题

夹套容器在实际使用过程中,除承受压力载荷外,还有由温差产生的应力也是不可忽视的。当容器长径比很大时,由温差引起的轴向应力很容易造成设备的轴向失稳。在以上的工程案例中,当设备进行SIP(在线灭菌)时,内筒体温度大约在121 ℃左右,在线灭菌完成后,此时需要在很短的时间内将内筒体温度降下来,于是往夹套内通入冷却水,温度大约在50 ℃左右,在夹套通入冷却水后的一段时间里,内筒体和夹套会产生很大的温差应力。但是这种温差操作工况的循环频率按照JB 4732—1995《钢制压力容器——分析设计标准》[4]中的3.10.2 条判别,可免作疲劳分析。以下是详细的计算过程,表2 中为以上工程案例已知的设计补充参数。

表2 设计补充参数Tab.2 Supplementary design parameters

设备整体结构尺寸如图2 所示。

(1)内筒体和夹套因温升引起的自由伸长量分别为:

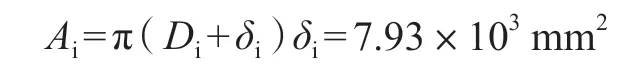

(2)内筒体和夹套的横截面积分别为:

(3)内筒体和夹套温差力为:

(4)由于温差产生在内筒体上的轴向压应力和夹套上的轴向拉应力分别为:

通过以上计算结果可以看出,在温差工况时,内筒体上的轴向压应力和夹套上的轴向拉应力是非常大的,虽然计算中采用的是一些理论的近似模型,但是从整个计算结果来看,由于温差产生的轴向应力是千万不可以忽视的。如上只是单纯考虑了温差工况,在实际使用过程中,温差工况和夹套内压工况往往同时存在,这种组合工况的情况下更加危险,内筒体极其容易失稳。在压力容器设计中,必须严格防止设备失稳的发生。

为了降低由于温差引起的轴向应力,所以就不得不限制设备的工艺使用条件,比如在设备在线灭菌完成后,夹套内通入温度较高的冷却水,使内筒体和夹套的温差缩小,再慢慢降低冷却水的温度,这样虽然能够降低温差引起的轴向应力,但却使得冷却时间大大加长,从而严重影响工艺生产的效率和产量,因此该方法不推荐使用。

在固定管板式换热器中,通常设置膨胀节来降低由于换热管和壳程圆筒间热膨胀差所引起的管板应力、圆筒和换热管的轴向应力以及管子与管板之间的拉脱力。膨胀节是能够轴向自由伸缩的弹性补偿元件,如果温差应力非常大,也会在夹套上设置必要的膨胀节,此时封口锥的内压计算稍微有些不同,这里就不详细展开介绍了。当然,折边锥体形夹套封闭件也是具有一定自由伸缩量的弹性补偿元件,该结构能够大大降低筒体的轴向应力,因此这方面锥体形结构要优于环板形结构。另外,U 形夹套也比圆筒形夹套在降低温差轴向应力方面效果要好。

3 在重力载荷作用下折边锥体形封闭件的强度校核

有些大型的夹套容器,内部容器的自重以及内部物料的重量是非常大的,支腿或者耳座通常支撑在夹套上,这样重力载荷就通过夹套封口锥传递到支座上,此时重力载荷对封口锥处产生的剪切应力也是很大的[5]。对于U 形夹套,底封头处的封闭件也可以分摊掉一部分重力载荷。但是当夹套上设置膨胀节时,原则上不推荐将支座设置在夹套上。所以在条件允许的情况下,对于大型的夹套容器来说,尽量将支座设置在内部容器上[6]。

以下以某大型夹套容器的设计参数为例,就重力载荷对封口锥的承载能力进行校核分析,表3 为其设计参数。

表3 大型夹套容器的设计参数Tab.3 Design parameters of large jacketed vessel

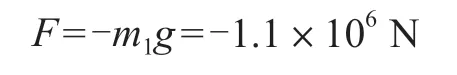

重力载荷作用示意图如图3 所示。

图3 重力载荷作用Fig.3 Schematic diagram of gravity load

(1) 重力载荷在封口锥中引起的轴向力为:

(2) 按照1.2 中的计算方法算出轴向力系数A 和夹套的许用内压分别为:

(3) 在轴向载荷力作用时,封口锥的承载能力校核为:

通过以上计算结果可以看出,对于大型夹套容器来说,重力载荷对封口锥处的受力影响不可忽视。容器体积偏大时内筒体直径就会比较大,如果仍然选用整体夹套,内筒体承受同样的外压载荷时所需的壁厚会很厚,所以此时更趋向于选择其他型式的夹套,如半管夹套、蜂窝夹套等等,这样支座设置在内部容器上就比较安全了。

4 结束语

对于夹套类压力容器,整体型夹套由于其结构相对比较简单且使用方便,基本上不需要维修,所以在很多行业中都被广泛应用。但是由于换热面积经常受到罐体几何形状的限制而不能做得太大,并且当罐体直径较大时,考虑到内筒体的外压校核影响,也不推荐使用整体夹套。整体夹套与罐体的连接基本都是采用不可拆卸的焊接方式,这样不但受力较好而且密封性也比较可靠。封口锥是整体夹套常用的封闭件,作为主要的受压元件,封口锥的强度校核必不可少。通过对以上各种受压或受力工况下封口锥的强度校核计算和分析探讨,可以看出夹套封口锥的受力情况是比较复杂的,尤其是各种工况同时作用时。有些夹套容器外壁还会增加一层保温,保温外包直接与筒体焊接,这样夹套就被隐藏在保温层里,正常操作时如果夹套存在缺陷就很难被发现,安全隐患就更大。

相关的法规和标准中也明确要求压力容器在设计时应该考虑如下载荷:内压载荷、温度梯度或者热膨胀量不同引起的作用力载荷以及重力载荷等等。以上只是选取了一些典型的受压和受力工况进行计算分析,夹套容器作为多腔类压力容器,在实际工程应用中会有很多复杂的工况同时叠加存在,对于专业技术人员来说,更不能麻痹大意,工程经验固然重要,但是切不可单凭经验和习惯取代必要的强度校核,计算数据才是最可靠最有力的依据。