不同烘烤工艺对中部烟叶烘烤质量的影响

杨 波,张喜峰

(陕西省烟草公司宝鸡市公司,陕西 宝鸡 721000)

田间成熟的烟叶必须通过调制后熟才能呈现出较好的外观和内在质量,而烟叶烘烤过程伴随着复杂的化学反应和物质转化,形成香气物质和成分,影响烟叶感官质量[1~2]。影响烟叶烘烤质量的因素较多,在众多影响因素中,烟叶烘烤工艺是最重要、最直接的因素。烟叶烘烤过程中,干、湿球温度的变化影响烟叶变黄与干燥的协调性,决定烟叶烘烤质量的好坏。只有适宜的干、湿球温度,才能促进烟叶内在物质转化,促进烟叶外观质量、内在品质和感官评吸质量的形成[3~6]。在实际生产中,可通过调整关键烘烤阶段湿球温度,对烘烤工艺进行优化,促进烟叶烘烤质量提高[7]。目前通过调整湿球温度优化烘烤工艺的研究多集中在烘烤过程中某个时期[8~9],而在烟叶烘烤关键阶段通过调整湿球温度优化烘烤工艺与烟叶质量的研究报道很少。同时,烟叶烘烤受气候条件、栽培品种、生产管理措施等因素影响大,烘烤工艺具有明显的地域特点。陕西宝鸡烟区隶属于黄淮平原生态区-焦甜焦香型烟区,是陕西烤烟主要产区之一,地域气候状况和生产条件与其他烟区存在较大差异。笔者通过调整烟叶烘烤关键阶段湿球温度,优化调整当地烟叶烘烤工艺,分析优化后的工艺对烤后烟叶化学成分和外观质量的影响,为优化宝鸡烟区烟叶密集烘烤工艺提供理论和实践依据。

1 材料与方法

1.1 试验材料

试验于2018年在宝鸡市陇县进行,试验品种为辽烟19,前茬作物为烤烟,土壤肥力中等均匀、排灌方便。试验烟田管理规范,烟株长势均衡一致,成熟落黄基本均匀,成熟期气候条件基本正常。供试烤房为标准气流下降式密集烤房(8 m×2.7 m×3.5 m)。

1.2 试验设计

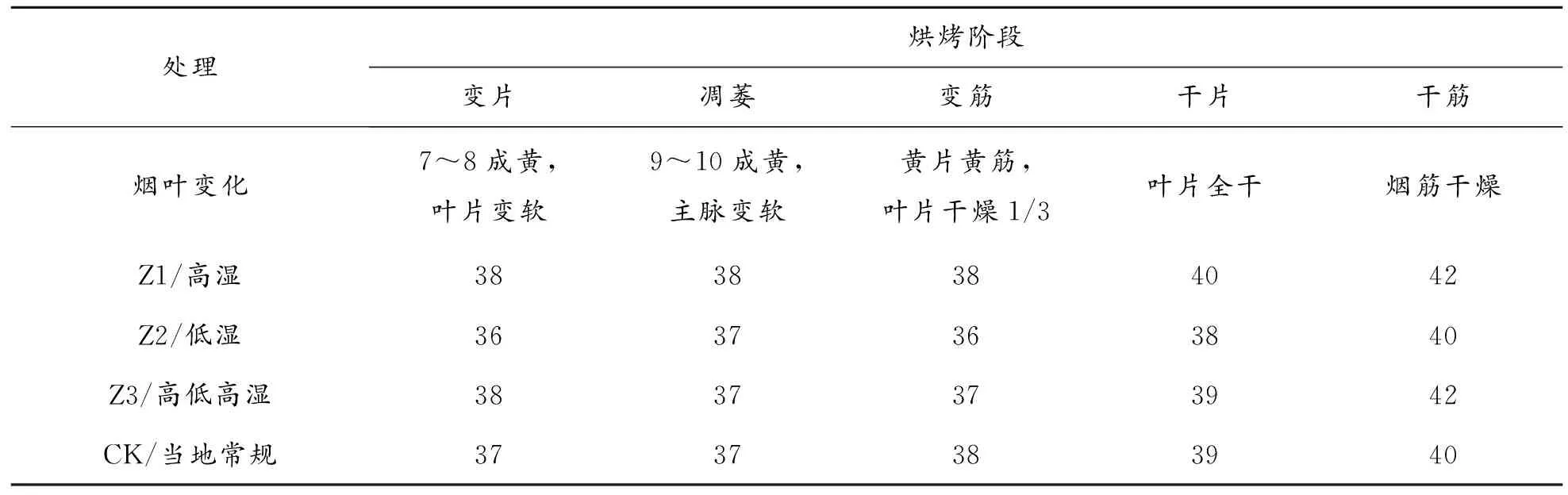

以当地常规烘烤工艺为对照,共4个处理,各处理选取成熟度基本一致的中部烟叶(自下而上第9~11片),每个处理三次重复,每个重复标记具有代表性的6竿烟叶。4个处理标记的三次重复烟叶分别均匀放置在4个供试烤房的上、中、下棚距离隔热墙4 m的位置进行烘烤,并在烤房观察窗处放置样竿。在变片(38~40℃)、凋萎(42℃)、变筋(44~48℃)、干片(52~54℃)、干筋(65~68℃)5个关键的阶段,设置不同的湿球温度,具体试验处理见表1。

表1 试验处理

1.3 测定项目及方法

(1)各处理选取代表性烟叶10片标记,在烤前与烤后分别测定长宽和单叶重,计算烟叶收缩率、长宽比、含水量、叶质重、叶片厚度。

(2)各处理烤后烟叶,依据国家标准GB2635-92全部进行分级,并对上等烟比例、中等烟比例、桔黄烟比例、均价进行统计分析。

(3)烤后烟叶取C3F样品,用于烟叶外观质量、化学成分及感官质量评价。根据烤烟国标GB2635-92,采用定性描述和赋值方法评价颜色、成熟度、结构、身份、油份、色度等。

1.4 数据分析

数据采用DPS统计软件和Excel进行统计分析。

2 结果与分析

2.1 不同烘烤工艺对烤后烟叶外观质量的影响

由表2可知,不同烘烤工艺对烟叶外观质量产生较大影响。各处理烟叶外观质量在成熟度、叶片结构方面处于相同档次,差异主要体现在颜色、油分、色度、柔软度和正反色差,表现出Z1和Z3效果较好,CK次之,Z2较差。从赋值得分合计结果来看,Z1和Z3显著好于CK、Z2表现最差。说明在中部烟叶烘烤中,适当提高湿球温度,具有改善烟叶外观质量的作用,特别是在提高烟叶油分、颜色、色度、柔软度和正反色差有较明显的效果。

表2 烤后烟叶外观质量评价结果

2.2 不同烘烤工艺对烤后烟叶经济性状的影响

从表3可以看出,不同烘烤工艺烤后烟叶经济性状产生显著影响。烟叶单叶重以CK和Z3较高,Z1和Z2较低。橘黄烟比例表现出,Z3最高,Z2最低,CK和Z1无明显差异。上等烟比例和均价表现相同趋势,Z3最高,Z1、Z2次之,CK最低。综合来看,Z3效果最好,Z1、Z2表现相当,CK较差。

表3 烤后烟叶经济性状

2.3 不同烘烤工艺对烟叶物理性状的影响

从表4可知,不同烘烤工艺烤后烟叶物理性状影响较大,主要表现在叶质重、叶宽收缩率和叶片厚度。叶质重表现出Z2>Z1>Z3>CK。叶片厚度以Z1和Z2较高。叶长收缩率和叶面积收缩率表现相同,Z1、Z2、Z3无明显差异,但均高于CK。叶宽收缩率以Z1、Z2较高,Z3次之,CK最小。说明在烟叶烘烤过程中,各烘烤阶段湿球温度调整,对烟叶内含物质的降解程度影响较大,进而表现出烟叶物理性状存在差异,并且叶面积收缩率高于叶宽收缩程度和叶长收缩率。

表4 烤后烟叶物理性状

2.4 不同烘烤工艺对烟叶化学成分的影响

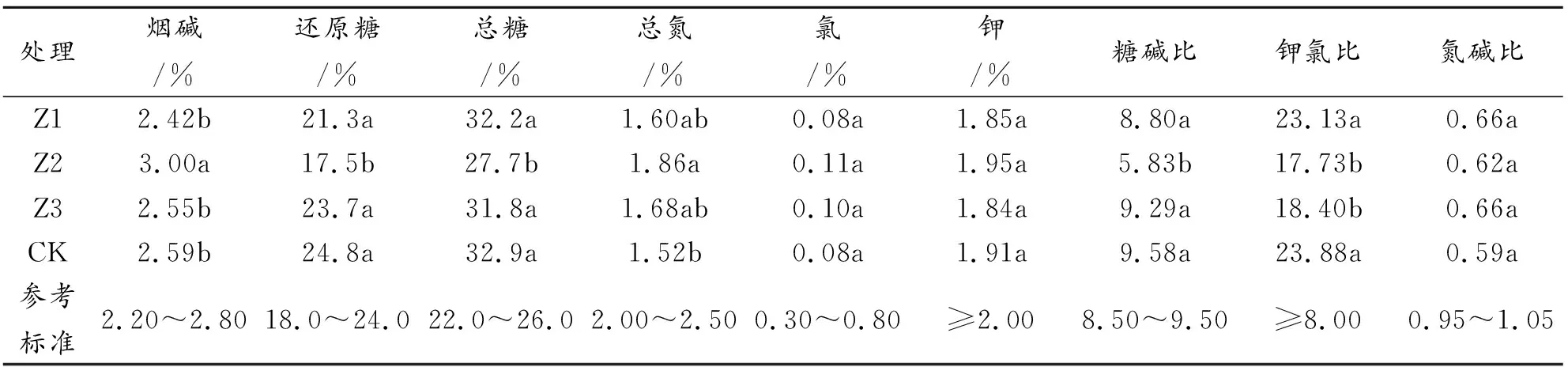

将不同烘烤工艺烤后烟叶化学成分含量及协调性进行比较(表5)可知,湿球温度的调整对烟碱、还原糖、总糖、总氮含量影响较明显,进而影响了主要化学成分协调性。烟碱以Z2最高,Z1、Z3、CK较低、且均处于适宜范围。还原糖和总糖变化趋势相同,即Z2较低,Z1、Z3、CK较高,Z1、Z2、Z3还原糖含量均处于适宜范围,4个处理总糖均高于适宜范围。处理间总氮含量差异较小,Z1、Z2、Z3处于较高水平,4个处理总氮含量低于适宜范围。处理间氯和钾含量差异不明显,都低于适宜范围。Z2糖碱比显著低于其它3个处理,Z1和Z3糖碱比处于适宜范围。Z1、CK钾氯比显著高于Z2、Z3,都处于适宜范围。处理间氮碱比无明显差异,且都低于适宜范围。从烤后烟叶主要化学成分含量和协调性综合来看,Z3、Z1效果相对好于Z2和CK。

表5 烤后烟叶化学成分含量及协调性

2.5 不同烘烤工艺对烟叶感官质量的影响

从表6可知,Z3处理的烤后烟叶的香气质、香气量、余味、杂气、刺激性得分均高于其它处理。从感官质量综合得分来看,Z3和CK处于中等偏上质量档次,Z1、Z2处于中等质量档次。

表6 烤后烟叶感官质量得分

3 讨论

温度和湿度是烟叶烘烤环境的重要因素,在很大程度上影响甚至决定着烤后烟叶的质量[6,10]。烟叶在烘烤过程中,只有适宜的温湿度条件,才能改善烟叶烘烤质量,特别是烟叶油分、成熟度、颜色、结构等质量指标[11,12]。笔者试验结果表明,湿球温度调整主要对烟叶颜色、油分、色度、柔软度和正反色差产生较大影响,成熟度、叶片结构差异不明显。适当提高湿球温度,可以提高烟叶外观质量,主要是改善烟叶油分、颜色、色度、柔软度和正反色差,Z1、Z3外观质量得分高于CK、Z2。说明湿球温度设置合理,适宜的烘烤工艺有利于改善烟叶外观质量,与前人[7]研究结果一致。

经过烘烤后,叶质重、收缩率、叶片厚度等物理性状会发生明显变化[13,14]。不同烘烤工艺会对烟叶上等烟比例、均价、橘黄烟比例等产生显著影响,适宜的烘烤工艺可提升烟叶经济性状[15]。试验结果表明,不同烘烤工艺烤后烟叶经济性状产生显著影响,烟叶单叶重以CK和Z3较高,Z1和Z2较低。湿球温度提高有利于提高橘黄烟比例,但5个阶段湿球温度过高,特别是变筋和干片阶段,则不利于产生橘黄烟,因此表现出Z3最高,Z2最低。烘烤工艺优化后,促进上等烟比例、均价的提升,表现出Z3最高,Z1、Z2次之,CK最低。综合来看,Z3效果最好。烘烤工艺优化主要对叶质重、叶宽收缩率和叶片厚度影响较大。叶质重表现出Z2>Z1>Z3>CK。叶片厚度以Z1和Z2较高。从烟叶收缩程度来看,叶面积收缩程度最大,叶宽收缩程度次之,叶长收缩程度较小。同时叶长收缩率和叶面积收缩率表现相同,Z1、Z2、Z3均高于CK。叶宽收缩率以Z1、Z2较高,Z3次之,CK最小。

烘烤工艺参数不同会对烤后烟叶化学成分和感官质量产生较大影响[16,17]。与传统烘烤工艺相比,优化烘烤工艺主要改善了烟叶总糖、还原糖、烟碱、氮含量,而烟叶对钾、氯等矿质元素无明显影响[14]。高远等[18]认为变黄阶段适宜温度和湿度,有利于提高烟叶的香气质量,进而改善烟叶感官质量。刘要旭等[19]认为,在变黄后期至烘烤结束,随着湿球温度的提高,烤后烟叶主要香味成分含量呈现出先增加后降低的趋势。笔者试验结果显示,烘烤工艺优化对烟碱、还原糖、总糖、总氮含量影响较明显,进而影响了主要化学成分协调性,而对钾、氯含量无显著影响,与前人[14]研究结果一致。湿球温度提高,有利于降低烟碱含量,Z2最高,Z1、Z3、CK较低、且处于适宜范围。还原糖和总糖变化趋势相同,Z2较低,Z1、Z3、CK较高,除CK外都处于适宜范围,对照和处理总糖均高于适宜范围。处理间总氮含量差异较小,且低于适宜范围。处理间氯和钾含量差异不明显,都低于适宜范围。Z1和Z3糖碱比处于适宜范围。对照和处理钾氯比都处于适宜范围,氮碱比都低于适宜范围。综合来看,Z3、Z1效果相对好于Z2和CK。不同烘烤工艺对烟叶感官质量产生较大影响,Z3和CK处于中等偏上质量档次,Z1、Z2处于中等质量档次。说明适当的变黄、定色和干筋期干湿球温度能明显提高烤后烟叶内在质量和感官质量,与前人[20]研究结果基本一致。

4 结论

研究结果表明,在当地气候和生产条件下,在烘烤中部烟叶时,采取高低高湿球温度(Z3),适当提高变黄前期、降低变黄后期与定色前期、增加整个干筋阶段的湿球温度,能保证烟叶变黄与干燥协调,改善烟叶化学成分,提高烟叶外观质量、经济性状和感官质量,有利于烤烟优良品质的形成。