如何提高橡胶轮胎废气的治理

许发财

(漳州市龙海区生态环境保护综合执法大队,福建 漳州 363000)

1 橡胶轮胎制造产生的废气污染问题

橡胶轮胎废气的污染因子主要为颗粒物、挥发性有机污染物、恶臭物质等污染物。橡胶轮胎生产过程中废气排放量大、成分复杂多变,颗粒物的危害众所周知,污染环境,引起呼吸道疾病等[1],尤其是废气中恶臭成分对厂区环境和周围环境造成很大污染。

2 橡胶轮胎制造产生的废气来源

2.1 混炼、密炼产生的废气

混炼工序是将各种天然橡胶、合成橡胶、炭黑、油料和其他化工原材料在密炼机内炼成混炼胶的过程。密炼过程产生的烟气主要包含颗粒物、非甲烷总烃。一般选取炭黑粉尘、非甲烷总烃、臭气浓度作为污染物排放控制的特征因子[1]。

2.2 压延挤出产生的废气

压延挤出工序是将混炼工序运来的混炼胶在胶条切条机上切条,然后喂料挤出机连续向压延机供胶,具有一定温度和可塑性的胶料在压延机的作用下延展成型,压延后的胶片经冷却、贮料、定中心后卷取存放。压延挤出工序由于温度和物理的作用会产生少量有机废气,压延机在厂房内布置,且胶条布置在压延机上,因此这部分废气有组织收集比较困难。

2.3 硫化定型产生的废气

硫化工序是指采用硫化机将轮胎胎胚进行硫化定型的过程,根据内压介质的不同,可分为热水硫化、蒸汽硫化和混气(蒸汽+氮气)硫化[2]。硫化时装入胎胚内腔的胶囊在充入压力蒸汽或压力水时,胶囊的形状发生变化,从而产生整个面积的伸张,紧贴轮胎内腔壁,排出胎胚与胶囊之间的空气,传递压力和热能,使轮胎各部件紧密结合并充满模型,完成轮胎的硫化,实现轮胎技术设计的内外轮尺寸和物理机械性能。硫化时不只是产生交联,还由于热及其他因素的作用产生产联链和分子链的断裂,硫化后橡胶形成三维网状结构,从而使其性能大大改善,尤其是橡胶的定伸应力、弹性、硬度、拉伸强度等一系列物理机械性能都会大大提高。由于物理、化学作用,此过程会产生大量有机废气、二氧化硫和氮氧化物等。

3 橡胶轮胎制造有机废气排放要求

橡胶轮胎制造有机废气排放标准见表1。

项目运营过程中产生的非甲烷总烃、颗粒物排放执行《橡胶制品工业污染物排放标准》(GB27632-2011)表5、表6标准产生的(GB14554-93)表1新扩改建标准、臭气浓度、H2S排放执行《恶臭污染物排放标准》表2恶臭污染物排放标准值;SO2排放执行《大气污染物综合排放标准》(GB16297-1996)表2相关标准[2]。

表1 橡胶轮胎有机废气主要污染物排放标准

4 案例

以某轮胎生产企业为例,结合该企业轮胎生产工艺流程,介绍轮胎生产废气的主要排污节点,如何选择有机废气处理设施等进行分析。

4.1 硫化车间有机废气采取的处理工艺

该企业共有16个硫化车间,每个车间(生产线)都在生产线上安装集气罩对有机废气进行收集,并通过管道引到车间外单独处理。

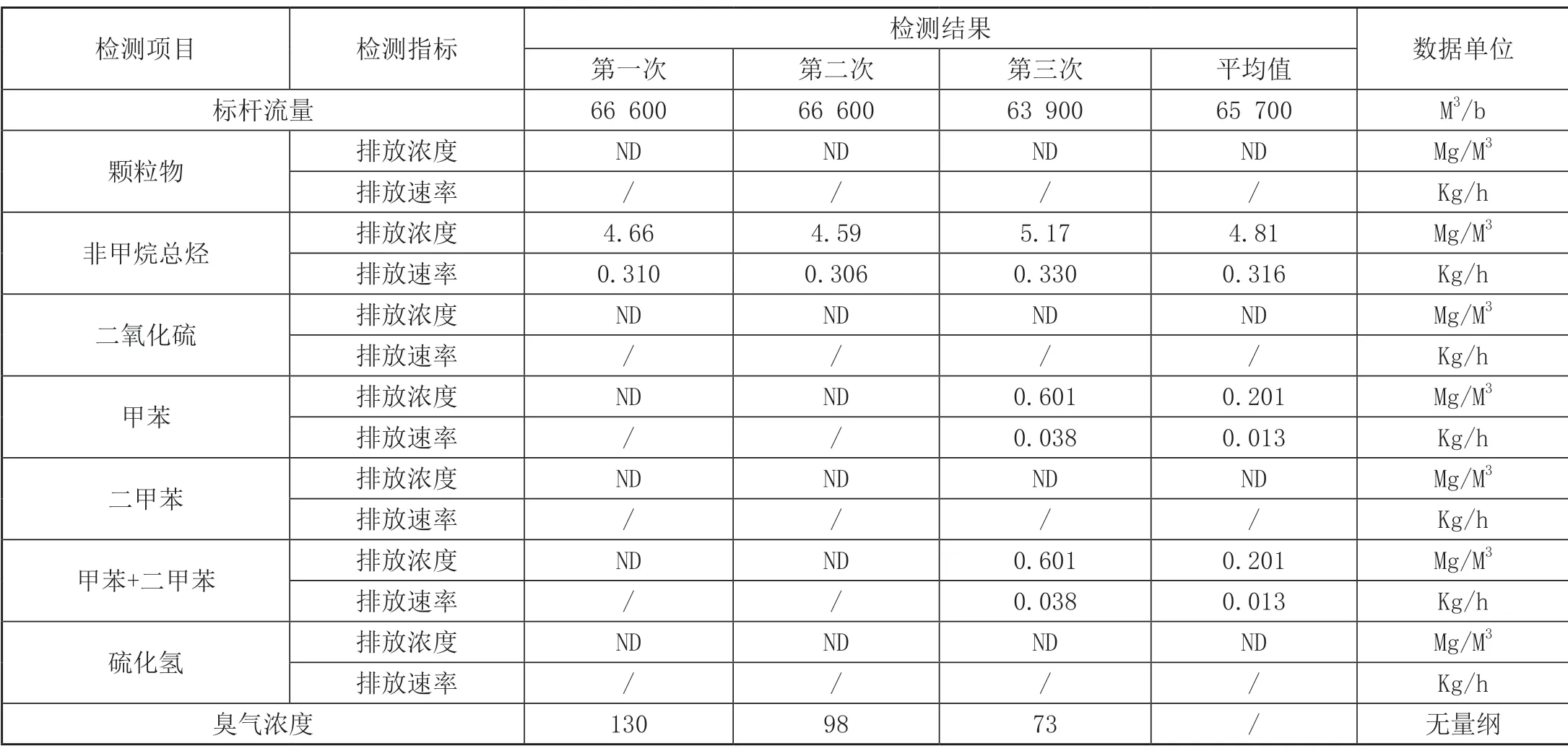

ⅠA1和ⅠA2两个硫化车间VOC治理工程采用集气罩+高效过滤器+等离子+光催化氧化+尾气净化模块环保处理设施后通过18米排气筒排放,检测数据见表2。

表2 排气筒有机废气经处理后的检测数据

硫化车间废气经有效收集,①首先进入预处理模块,预处理模块采用初效过滤器的结构形式,可去除废气中可能存在的大颗粒的粉尘和油烟。②预处理后的尾气采用注入式等离子装置对废气进行一级净化。外界新鲜空气在风机的抽吸作用下经等离子发生装置,得到的等离子体进入等离子反应区,在该区域中,VOCs被等离子体轰击、氧化后变成小分子的有机废气,部分VOCs成为二氧化碳和水。③经过等离子净化的废气进入光催化氧化段,废气分子在UV紫外灯管的照射下获得能量,变成不稳定状态,同时在Ti02催化剂的催化下生成羟基自由基、气态过氧化氢、氧离子及大量的负离子。废气成份在次生氧化剂与等离子体的协同作用下发生氧化分解,对废气进行了二次净化。④废气经光催化氧化段净化后,进入ACF尾气净化模块,利用ACF活性纤维对尾气中的剩余VOCs分子和光解模块产生的次生氧化剂进行吸附,并继续反应,达到彻底净化废气的目的。⑤净化后达到国家排放标准的气体通过风机排入外环境。

ⅡA1和ⅡA2两个硫化车间VOCs治理均釆用集气罩+预处理+等离子十光催化+喷淋洗涤+机械除雾处理设施后通过18米排气筒排放,检测数据见表3。

表3 排气筒有机废气经处理后的检测数据

硫化车间废气经有效收集,①首先进入预处理模块,预处理模块采用初效过滤器的结构形式,可去除废气中可能存在的大颗粒的粉尘和油烟。②预处理后的尾气采用注入式等离子装置对废气进行一级净化。外界新鲜空气在风机的抽吸作用下经等离子发生装置,得到的等离子体进入等离子反应区,在该区域中,VOCs 被等离子体轰击、氧化后变成小分子的有机废气,部分VOCs成为二氧化碳和水。③夹杂着等离子体的废气到达光催化氧化(光化学)模块。高强辐照场对废气成份有破坏作用并产生活泼的次生氧化剂,废气成份在氧化剂和光的协同作用下持续发生氧化分解,最终生成二氧化碳和水。④超微净化模块设有顺流循环喷淋系统、错流循环喷淋系统、重力沉降、碰撞除尘、气流均布装置,可以去除微小粉尘,满足排放标准。⑤气体在排放前,再经过机械除雾区。除雾后,达到国家排放标准的气体通过引风机排入外环境[3]。

其他12个硫化车间VOCs治理采取碱洗组合处理工艺措施后通过排气筒排放外环境。采用集气罩+喷淋塔洗涤+除水雾处理设施后通过18米排气筒排放,检测数据见表4。

表4 排气筒有机废气经处理后的检测数据

硫化车间废气经有效收集,①进入喷淋塔洗涤,碱洗塔采用立式填料塔结构,洗涤塔采用两级喷淋,配备两级填料。喷淋系统采用不易堵塞的螺旋雾化喷嘴,确保废气污染物被有效地捕捉到循环液中。每座塔配备两台水泵,一用一备。②碱洗塔上部均配有折流板式除雾装置。除雾装置可有效将尾气中的水雾和液滴有效分离去除,可节约用水。③达到国家排放标准的气体通过引风机排入外环境。

4.2 混炼、密炼机及压延挤出产生废气采取的处理工艺

该项目共设置20套滤袋式除尘器+高效过滤器,再通过约800米集气管道收集系统进行浓缩、脱附、燃烧。

(1)进气浓度较低,设计先采用浓缩模块进行浓缩处理,浓缩比例约1∶18设计去除效率95%,处理后的气体可直接达标排放,脱附后的高浓度气体采用燃烧法送到燃烧设备处理达标排放,脱附热选用加热方式进行脱附;

(2)工艺流程。有机废气→收集罩→除尘器+增压风机→浓缩模块→燃烧炉→引风机→烟囱排放;

(3)本装置净化效率高,没有二次污染,VOCs去除率超过95%,排放可以达标;

(4)本装置采用沸石对废气进行浓缩,对于苯类物质具有很好的安全性,避免了使用活性炭造成火灾的可能性;

(5)本项目的VOC浓缩装置,除臭分子涂层喷涂于浓缩模块上,有效去除橡胶行业的VOC的臭味;

(6)浓缩模块区分为处理区、再生区和冷却区,浓缩模块在各个区内连续运转。含有VOC的废气被处理空气送到浓缩模块 0的处理区。在处理区VOC被吸附剂吸附除去,空气被净化后从浓缩模块的处理区间排出。预处理后的有机废气进入模块浓缩装置,其中的有机成分被高效吸附(吸附效率>95%),吸附物质达到饱和前,通过热风将模块脱附单元进行解吸。解吸后的吸附单元重新投入吸附。吸附达标后的干净气体经风管引入主排放口排放。解吸的浓缩转轮吸附装置中的高度浓缩的废气通过引风机后被送往燃烧炉热解处理。

5 结语

橡胶制造企业作为对环境造成污染严重的企业之一,应加强环境保护意识,采取先进的治理工艺,橡胶轮胎硫化工艺有产生有机废气风量大,有机废气浓度较低等特点,活性炭吸附法产生大量的危废,橡胶轮胎硫化产生的有机废气中含有大量含硫化合物,所以催化燃烧工艺不适用。浓缩+蓄热式热力焚烧技术(RT0)处理效果较好,但投资成本和运行成本都比较高,根据该企业硫化产生有机废气的特点和橡胶轮胎行业的废气治理经验,洗涤法、等离子净化技术和光催化氧化技术可在常温常压下操作,工艺流程简单,运行管理方便,对V0Cs的适应性强,去除率高,有很好的处理效果。本项目确定的①高效过滤器+等离子+光催化氧化+尾气净化组合环保处理设施;②预处理+等离子十光催化+喷淋洗涤组合环保处理设施;③喷淋塔洗涤+除水雾组合环保处理设施。硫化工艺产生的有机废气分别经这三种组合环保处理设施处理后,均优于国家有关排放标准,目前个别城市禁止新上光催化氧化有机废气处理设施,所以要根据企业特点以及当地要求选择硫化工艺产生有机废气环保处理工艺[3]。对于混炼、密炼机工艺产生的浓度较高的有机废气,建议还是要加大环保投资力度,采用RTO处理模式。