降低阴床出水Na+含量并提高除盐水质量

唐思思

(武汉钢铁有限公司能源环保部,湖北武汉 430083)

引言

冶炼化水除盐水站主要担负向4 台150 t/h 锅炉的补给水任务,除盐水的工艺流程:过滤器——清水箱——清水泵——阳床——除碳器——中间水箱——中间水泵——阴床——除盐水箱——除盐泵——加氨——除氧器,水经过除氧合格后进入锅炉,这时的补给水水质好坏直接影响炉水、蒸汽品质及锅炉的安全经济运行,所以阴离子交换器的出水水质必须达标。

冶炼化水除盐水站共有3 台阴离子交换器,设计供水量150 t/h,最大供水量250 t/h,分别装载4200型强碱树脂和96 型弱碱树脂,设备规格为2 200 mm,设计温度55 ℃,工作温度50 ℃,设计压力为0.66 MPa,其运行方式为二运一备,出水水质SiO2<100 μg/l,Na+<100 μg/l,电导率<10 μS/cm,是制取一级除盐水的关键设备。

1 现状分析

冶炼化水制水系统于2002 年9 月同时投入生产运行,2015 年下半年至2017 年初,阴床出水持续不断出现Na+超标,尤其是2016年初,阴床投运前进行正洗时,出水量小,流量不稳定,Na+越来越难冲洗,正洗时间长达6 h,而正常情况下只需0.5 h 之内。耗水、耗时,正洗效果差,投运后,运行周期短,制水量小,Na+很容易超标,失效快,能耗高经济损失大。

为了降低阴床出水Na+含量,对造成阴床出水Na+含量高的影响因素进行全面的分析,查找出阴床出水Na+含量高的主要原因,并提出具体整改方案及措施。

2 阴床出水Na+含量高影响因素

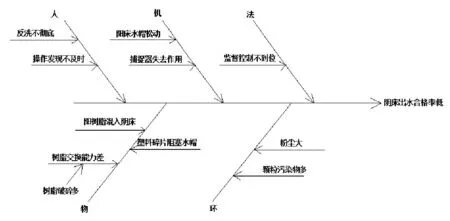

从人、机、物、环、法等方面来分析如图1 所示。其中主要原因有以下几个方面。(1)阳树脂混入阴床,(2)塑料碎片阻塞水帽,(3)阳树脂捕捉器滤网松裂,(4)树脂交换能力差。

图1 阴床出水Na+含量偏高的原因分析

从物料的角度来看,阳床树脂曾临时压入阴清洗塔,阴清洗塔内残留有少量阳树脂,阳树脂混入阴树脂中,进而进入阴床;而通过阴床进出水压差观察,设备运行时,压差变大,水流速度变小,说明塑料碎片阻塞了水帽;同时,阴床运行周期明显变短,单耗变高,再生剂用量变大,表明树脂交换能力变差,这可能是大量树脂破碎造成的。从环境的角度来看,冶炼化水位于炼铁厂附近,空气中含较多金属颗粒粉尘,因此粉尘大、颗粒污染物多。从机械的角度来看,取出阳树脂捕捉器内圆柱状多孔滤筒时,发现捕捉器滤网边侧接缝处撕裂松开,从而导致捕捉器失去作用。从人员、方法的角度分析,由于操作人员均严格按照岗位规程进行操作,所以反洗不彻底、操作发现不及时、监督控制不到位等因素可以排除;从机械的角度分析,由于检修人员定期会对阴阳床水帽进行检查维护,因此可排除阳床水帽松动这一因素。

2.1 阳树脂混入阴床

2016 年之前,因阳离子交换器进水浊度大、沉淀物多,造成阳床水帽阻塞、流量小,为提高阳床制水量,保证锅炉正常供水,临时将阳床上层树脂压入阳清洗塔,下层树脂临时压入阴清洗塔进行清洗贮放,阳床水帽清洗检修完毕后,重新将阴清洗塔中的阳树脂压回阳床内。事后检修人员及时对阴清洗塔及相关管道残留的阳树脂进行了冲洗和清理,但粘附在阴清洗塔中的微量阳树脂混入了阴树脂中,造成阴床再生时,混入阴树脂中的阳树脂吸附再生剂NaOH 中Na+,完全转为钠型,导致阴床再生正洗投运后,又被氢型水中的氢离子置换出来,造成Na+超标,正洗时间长[1]。

2.2 塑料碎片阻塞水帽

化水1#、2#除碳器中的填料,塑料圆球,破损老化后,破碎的塑料碎片随水进入中间水箱。冶炼电站位于炼铁厂附近,空气中含较多金属颗粒粉尘,除碳风机在运行中将大量的金属颗粒粉尘吸入填料层进入中间水箱,这些碎片和粉尘最后进入阴离子交换器下部水帽中,造成水帽被阻塞,运行时水量受限、憋压,当阴床进行正洗和运行时出水量变小。

2.3 阳树脂捕捉器滤网松裂

阳床上部水帽松动,当阳床运行时少量阳树脂从松动的水帽中漏出,进入阳树脂捕捉器,树脂捕捉器由于长期运行,捕捉器内的管道滤网因受水流冲击,滤网边侧接缝处撕裂松开,漏入捕捉器中的阳树脂直接进入中间水箱,树脂捕捉器起不到过滤、捕捉、阻断这部分阳树脂进入中间水箱的作用,这部分阳树脂最后被中间水泵吸入阴床下部水层中,直接导致阴床出水质量差,Na+超标。

2.4 树脂交换能力差

树脂在实际应用中,由于相互间摩擦,阴床在再生和运行中树脂发生反复变化,多次收缩,膨胀会促使颗粒破碎,出现裂纹,大孔弱碱苯乙烯系和凝胶强碱苯乙烯系树脂孔眼被破碎成粉状的树脂粉末堵塞,阴床再生时,再生液渗透性差,部分树脂不能完全再生复苏。破碎树脂因颗粒变小,小颗粒树脂夹在大颗粒树脂之间,使交换器中的水流阻力增大,置换速度变慢,部分树脂失去置换能力,不利于树脂正常发生置换反应。

3 降低阴床出水Na+含量的措施

3.1 清洗紧固水帽

将阴清洗塔下部隔板水帽拆开逐个清洗,将现有3 台阴床中的树脂清洗完毕后,集中至2 台阴床中运行,对其中一台阴床上、中、下水帽拆卸清洗,将阴床最下层水帽中的塑料碎片和金属颗粒粉尘逐个清洗后,重新装回床体中。

3.2 改造除碳器底部填料隔板

对1#、2#除碳器底部填料隔板进行适当改进,在原有的填料隔层上加装隔离网。隔离网制作方法:首先将8 根直径12 mm、长630 mm 的不锈钢实心管焊接成直径为1 600 mm 的圆形,然后将材质为聚乙烯增强型、孔径为0.6 mm 的滤网缝合在新制作的不锈钢圆环上。这样通过对除碳器原有的填料隔层上加装新制作的隔离网,可以有效防止除碳器运行时,填料层中老化的塑料圆球进入中间水箱。

3.3 更换阳树脂捕捉器管道滤网

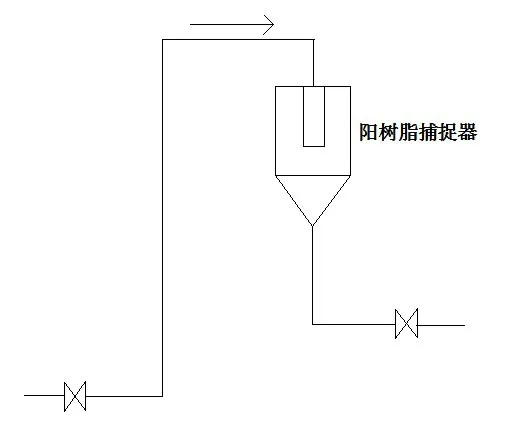

3 台阳床错开运行,逐台将阳床上部强酸树脂压入阳清洗塔逐个检查阳床上部水帽,把松动的水帽重新分解清洗后紧固,使阳床在运行中不再有阳树脂从上部水帽中漏出。对阳树脂捕捉器(如图2)管道滤网进行更换,并且加固新换装的滤网。阳床临时停运时,松开阳树脂捕捉器与阳床出水口母管连接法兰盘,抽出阳树脂捕捉器内圆柱状多孔滤筒,然后将其表面上0.6 mm 孔径的不锈钢滤网拆下,更换为0.3 mm 孔径的聚乙烯增强型塑料滤网,并将滤网的两端扎牢,防止松脱,这样阳树脂捕捉器能够重新发挥过滤、捕捉、阻断阳树脂进入中间水箱的作用,从而解决阴床出水Na+超标的问题。

图2 阳树脂捕捉器结构

3.4 增长阴床反洗时间

利用阴清洗塔采用逆流漂洗的方法,树脂破碎后呈微颗粒状,因其比重轻可随水流慢慢冲洗掉,经反复清洗后树脂的颗粒大小逐渐均匀,树脂重新投入再生后,再生液的渗透性好、无阻力,再生效果可恢复到正常,因此适当延长阴树脂的大反洗时间,可以使树脂交换能力得到更充分的恢复。阴树脂大反洗时按照先空气清洗后进水反洗的步骤,空气清洗时进气量不宜过大,压力约0.4 MPa,清洗时长由原来的5 min 延长为10 min,气洗完毕后,关闭进气阀;水洗时,打开清洗塔进水阀通入除盐水,同时打开反洗排水阀,水洗流量控制在30 t/h 左右,防止大颗粒树脂冲出,水洗时长由原来的10 min 延长为15 min 左右,实际时长以取样时目测取样杯底部无破碎树脂为准。

4 效果

4.1 运行参数

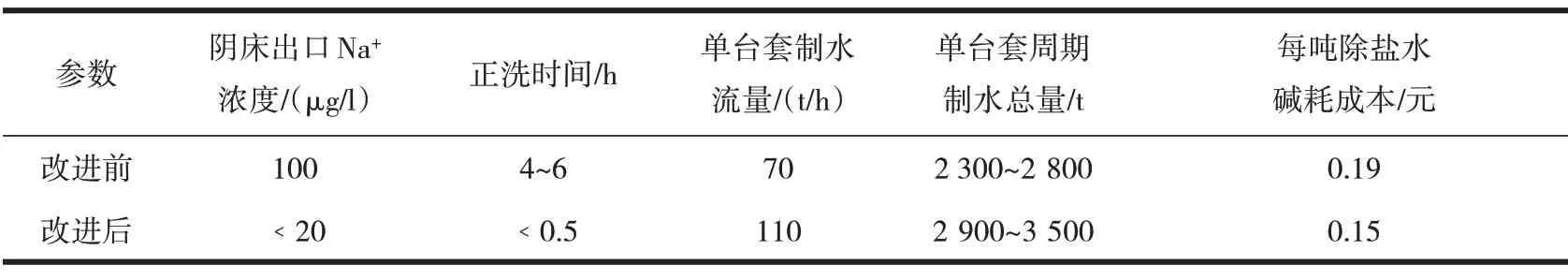

通过实施以上的措施后,运行参数见表1。阴床的正洗流量提高了57%,再生置换时间恢复正常,降低了岗位人员的劳动强度。碱耗、水耗明显下降,单台套周期制水总量提高了25%。

4.2 经济效益

通过实施以上措施后,每年可节约90.672 万元,具体节约费用计算如下[2](阴床年检修费用为6 000 元/台;阴床正洗用水为1.86 元/t;阴床再生所用除盐水为3.72元/t,碱耗为536元/t)。

(1)阴床年检修费用

6 000元/台×3台=18 000(元)

(2)阴床正洗用水年费用

1.86元/t×80 t/h×4 h/a×30 a×12×3

=642 816(元)

(3)阴床再生所用除盐水年费用

3.72元/t×25 t/h×2 h/a×30 a×12×3

=200 880(元)

(4)阴床年碱耗

536元/t×7t×12=45 024元

5 结语

针对冶炼化水阴离子交换器Na+含量高、运行周期短、制水量小的实际情况,从 人、机、物、环、法等方面分析出了阴床出水Na+含量偏高的主要原因,采取清洗紧固水帽、改造除碳器底部填料隔板、更换阳树脂捕捉器管道滤网、增长阴床反洗时间的具体措施,降低了阴床出水Na+含量,提高了除盐水质量,取得了较好的经济效益和社会效益,达到了理想的运行效果,但日后的工作中需加强工艺管理,更加密切关注各项工艺指标的变化,及时调整,确保除盐水质量。

表1 改进前后阴床的运行参数

——35型全自动钠离子交换器运行效果评价