湛钢煤气回收利用技术实践

张仕通,黄卫超,邓万里

(1.宝钢湛江钢铁能源环保部,广东湛江 524000;2.宝山钢铁股份公司能源环保部,上海 200941)

引言

湛江钢铁有限公司(以下简称湛钢)一期工程煤气发生源主要有4 座焦炉(65 孔)、2 座高炉(5 050 m3)和3 座转炉(350 t);煤气输配系统有5 座煤气柜、5个煤气站、8套煤气混合装置、煤气管网总长超过100 km;煤气用户50 多个,每年煤气输送体积量约150 亿m3,占全厂所有输送气体总量的78%,煤气系统庞大而复杂。

煤气是钢铁企业中宝贵的二次资源。湛钢传承宝钢煤气利用与减排技术路线主要有:转炉煤气柜双柜运行系统技术、合成转炉煤气技术、高炉煤气柜主副柜运行技术、煤气分流分质供应技术、煤气混合和加压技术、能源中心实时监控和信息管理技术等。

随着产品结构不断调整、生产流程优化,煤气发生、回收量显著提升,要求采用更好的煤气回收与利用技术,充分利用富余煤气,有效控制投资,以优化企业煤气资源、降低能源消耗、减少二氧化碳排放。结合自身系统的变化,湛钢对煤气回收利用技术优化和提升,开发并形成了相应的技术。

1 转炉煤气智慧储运

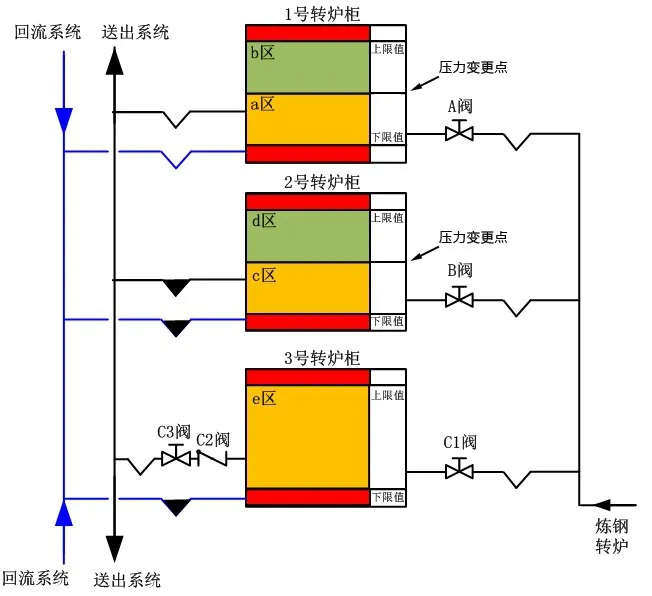

1.1 3座转炉柜并列自动运行

湛钢2021年配套三高炉项目,为满足转炉煤气回收需求,新增1 座12 万m3转炉煤气柜,形成3 座转炉煤气柜系统,如图1 所示。在没有国内外经验可借鉴的情况下,为了实现3 座转炉柜并列自动运行,3 号柜出口设置有调节阀和切断阀,与原1、2 号柜压力形成5 个不同的压力等级,通过不同柜容下的压力差和控制相关阀门的开闭,控制煤气的走向,湛钢首创并建成了3 座转炉煤气柜并列自动运行系统。为减少3 号柜的并入对原1、2 号柜运行控制方式的影响,3 座柜并列运行时,1、2 柜系统保持原有的运行控制方式不变,3 号柜根据柜位变化自动控制入口阀、出口调节阀和出口切断阀的状态以实现3座柜自动并列运行。转炉煤气柜送出系统有1、2 号柜的主柜和3 号柜2 个,2 个送出系统的回流送到1、2号柜的主柜。

图1 3座转炉煤气柜并列运行工艺图

1.2 转炉煤气自动调节技术

转炉煤气的产消量受到生产设备工况的影响非常大,当工况发生改变时,会发生大幅度的波动,表现出很强的时变性,很难对系统作出及时的调整,从而经常导致煤气柜满放散,给煤气产消量的准确预测带来很大的挑战。转炉煤气的回收过程、煤气柜位、系统用量等潮流数据,通过控制模型计算出电厂转炉煤气混入量和联网装置调节量,改变控制系统的设定值来进行控制调节。另外,还可根据各加压站出口压力、转炉煤气回流流量、吹炼耗氧量、回收CO 含量等条件,进行报警提示和限制性调节的安全操作。该技术的使用,减少了转炉煤气的不合理放散,在相当程度上减轻了调度人员的负担,起到了“智能控制”的作用。

2 焦炉煤气综合利用

湛钢煤气系统如图2所示。按压力和煤气种类分为9个子系统,其中焦炉煤气(COG)分为5个子系统:①低压COG 子系统。低压COG 经煤气精制后进入主管网,由COG 储气罐和燃烧放散塔稳压,除与高炉煤气(BFG)混合后供焦炉自用外,其余供向电厂、烧结、球团等单元和各加压站以及制氢站。②中压COG子系统。低压COG 由1GS 加压后向高炉、炼钢、石灰等单元供应。③高压COG 子系统。高压COG 在3GS 脱硫和加压后供应炼钢RH(真空脱气设施)和连铸、热轧、厚板。⑦制氢子系统。将COG 加压后进行PSA(变压吸附)制氢,氢气经球罐供向冷轧,制氢尾气返回COG 储气罐。⑨制氢和天然气子系统。将COG 杂质脱除后,通过冷箱深处理,制取氢气和天然气。[1]

图2 煤气系统工艺流程

2.1 焦炉煤气制取氢气和天然气

湛钢依托东海岛国家产业园区的优势,结合自身生产工艺特点,联合中科炼化等周边企业,着力提升能源使用效率。利用副产的焦炉煤气中氢气(~60%)和甲烷(~20%)含量高的特点,钢厂焦炉煤气优先用于制取氢气和天然气。

钢厂富余焦炉煤气制氢气和天然气采用深冷分离技术,如图2制氢和天然气子系统⑨所示,管网焦炉煤气首先经过对除油、苯和萘等杂质粗处理,再经过加氢脱有机硫、脱二氧化碳等精处理后进入冷箱深度分离。冷箱内主要采用混合冷剂制冷工艺,通过制冷系统使富甲烷气逐渐降温、冷凝和过冷,再通过规整填料塔对富甲烷气进行分离,达到净化原料气液化分离并生产LNG 的目的;同时还有高压富氢气和低压尾气从冷箱排出,高压富氢气至PSA提氢单元用于生产氢气。制取的氢气除钢厂内部自用一部分外,大部分供给中科炼化;制取的天然气主要用于钢厂内部对燃气使用要求高的工序。实现燃气最优化、最高效率的利用。

2.2 制氢返回尾气利用技术

焦炉煤气制取氢气和天然气后,其尾气中含有大量的萘等杂质,同时含有大量的可燃气性气体,如进行放散同样造成能源的浪费和环境的污染。但如供钢厂轧钢工序使用,将对其燃烧器烧嘴造成堵塞,严重时甚至影响产品质量。

为避免此部分尾气的燃烧放散,结合钢厂各工序燃气使用特点,在焦炉侧开发利用与其他煤气混合利用的技术。根据制氢产生的尾气量定流量混入焦炉混合气中,焦炉煤气混合装置在保持原来控制模式不变情况下,根据返回尾气混入流量的大小、热值和用户热值需求,调整原有混合煤气的配比。在保证焦炉稳定生产的同时,有效避免了能源的浪费和环境的污染。

3 高炉煤气零伴烧放散

湛钢一期高炉煤气平均发生量约140 万m3/h,1座高炉煤气柜的柜容为30 万m3,电厂1台机组高炉煤气使用量最大可达到30 万m3/h,如果发生电厂故障跳机,高炉煤气系统最大突发富余30 万m3/h,煤气柜扣除柜内已有煤气,其缓冲时间非常有限。所以为保证煤气系统安全稳定运行,通常高炉煤气放散塔保持COG 点火伴烧状态(俗称长明灯),造成大量的煤气放散损失。为减少能源浪费,对高炉煤气放散塔改造成直燃式点火器,保证煤气系统安全稳定运行的前提下,实现高炉煤气零伴烧。

直燃式点火器利用放散管自身放散的高炉煤气经催化后直接点燃火炬,放散时直接使用高炉煤气点火,且即用即点,不再需要焦炉煤气作为伴烧气源。装置主要由直燃式高空点火伴烧器、高能电弧发生器与高压调理器、火焰检测装置、主控系统和点火电缆等设备组成。

4 煤气加压站双回流

煤气系统为提升设备运行效率,一套加压系统对多个煤气用户,煤气加压系统检修、故障状态下需多个煤气用户停机配合,这时往往会影响工厂的物流平衡。煤气加压机系统通常采用回流调节阀调节来稳定压力。为满足用户对煤气压力需求,同时减少用户煤气用量少时加压系统的回流量(降低加压系统负荷),湛钢煤气加压机系统出口压力对回流调节阀和入口调节阀压力分级设定(入口调节阀压力设定略低于回流调节阀),以回流调节阀调节为主,入口调节为辅的控制方式。即当用户煤气用量少,加压系统出口压力上升,由于入口调节阀设定压力低于回流调节阀,入口调节阀先关小以减少加压机输出量,降低加压系统负荷;同理,当用户煤气用量增加,回流调节阀先关小直至全关(减少回流量),入口阀缓慢增大开度。同时,为避免入口调节阀开度过小加压机出现喘振现象,入口调节阀设定最小开度值。

为解决单回流调节阀故障对多用户的影响,有效、灵活地对回流调节阀的检修、维护,保证了系统稳定性,湛钢通过开发和改造,实现煤气加压系统双回流控制技术。煤气加压机系统出口压力控制保持以回流调节阀调节为主,入口调节为辅的控制方式不变,任意一套回流装置出现故障异常时,故障异常回流装置自动退出控制,另外一套回流装置自动参与控制,有效避免了当回流装置出现异常时加压机系统被迫退出运行的现象,提升设备运行的稳定性。同时两套回流装置进行分级控制,当出口压力与控制压力偏差过大时,另外一套回流装置自动参与控制,有效地避免了多用户重叠波动而回流不足造成压力波动。

5 结语

钢铁企业作为国民经济的支柱产业,煤气作为钢铁企业的重要二次资源。随着能源供需关系的日益紧张,充分回收和利用副产煤气成为钢铁企业节能降耗、减少排放的有效途径。[2]湛钢通过吸收和消纳宝钢股份宝山基地先进的煤气回收利用技术,同时结合自身的特点和优势,通过对新技术的利用和创新,形成3座转炉煤气柜并列自动运行、焦炉煤气制取氢气和天然气、制氢返回尾气利用、高炉煤气放散塔零伴烧等技术,更好地利用了各种副产煤气,减少煤气放散,提升能源利用效率。