“干气法制乙苯”热水余热回收利用首次创新

金永成 高攀龙

中海石油宁波大榭石化有限公司,中国·浙江 宁波 315812

1 引言

节能降耗是企业的生存之本,响应中国的号召,提高能源利用率和利用效率,加强余热回收利用实现节能降耗,是实现“高质量发展”的必要措施,也是保护环境实现绿色发展的趋势。

2 概况介绍

笔者所在公司的乙苯装置为目前中国最大的“干气法制乙苯”,系统优化发现乙苯装置生产工艺中需要工艺热水作为冷却介质给高温物料降温,流量为600t/h,出口温度为120℃,造成了热量浪费和能耗增加。且苯乙烯装置需要0.35MPa 蒸汽作为塔釜热源,该热源由热电公司外购的1.0MPa 蒸汽经过减温减压器所得,造成了高品位蒸汽的浪费。

乙苯装置能耗问题包括以下两点:

①0.35MPaG 蒸汽消耗量大,需要10~15t/h 的1.0MPaG蒸汽减温减压到0.35MPaG 系统,造成了高品位蒸汽的浪费,能量利用不合理。

②乙苯工艺热水返回管网,全厂低温热水利用效率低,造成热量浪费和能耗增加。

3 技术背景

利用二类热泵机组,回收乙苯装置120℃低温热水能量,产生0.35MPag 蒸汽供苯乙烯装置使用,热水经机组换热后温度降为95℃左右返回低温热水回水管线。

利用低品位热源,实现将热量从低温热源向高温热源泵送的循环系统。

4 技术原理

第二类吸收式热泵是以水为制冷剂,溴化锂溶液为吸收剂,在蒸发器和发生器中通入低品位余热(热水、蒸汽或其他介质),在冷凝器中通入冷却水,由吸收器产生高品位热媒(蒸汽或热水)的设备。

热泵运行过程基本原理:水的沸点随压力的不同而发生变化以及水蒸发吸热、冷凝放热的特性,将水作为传热的中间介质,通过循环具有强吸湿性的溴化锂溶液实现热量传递的物理过程。主要部件(见图1)作用如下[1]。

图1 第二类溴化锂吸收式热泵工作原理

蒸发器:冷凝水在蒸发器内蒸发吸收中温热源的热量变为水蒸气,水蒸气流入吸收器。

发生器:中温热源在发生器内放出热量,溴化锂稀溶液被加热,冷剂水蒸发成水蒸气。

冷凝器:水蒸气在冷凝器内冷凝放热,将热量传递给循环冷却水,冷凝水通过压差流入蒸发器。

吸收器:从蒸发器流入吸收器的水蒸气被发生器流入吸收器的溴化锂浓溶液吸收,变为溴化锂稀溶液,吸收过程释放冷凝热给补水,产生高温热。

本系统单位蒸汽能耗不大于21.15kgEO/t 蒸汽;吨热水产气量不低于0.0177t/t;额定工况产0.35MPa 汽不低于11t/h。

5 成果创新性与先进性

5.1 创新性

创新一:公司大胆创新,实施首个合同能源项目,一方面促进节能新技术推广应用,另一方面规避了企业投资风险。为今后采用合同能源方式提供借鉴与保障。

创新二:二类热泵机组回收余热技术首次应用在目前中国最大的“干气法制乙苯”装置。将乙苯装置的低品位工艺热水转换成高品位低压蒸汽,节约蒸汽开支,降低装置能耗。为炼油化工装置工艺生产的泛汽、泛热余热回收提供新思路[1]。

5.2 先进性

先进性一:二类吸收式热泵的性能系数约为50%,它的目的在于提高热源品位。它能回收工艺上将要排掉的50%左右的低品位余热的热量,使其重新返回工艺发挥作用[2]。

先进性二:采用热能直接驱动,不耗电、不依靠机械能等,利用低品位热源实现将热量从低温热源向高温热源泵送的循环系统,是回收利用低温位热能的有效设施,具有节约能源、保护环境的双重作用[3]。

先进性三:热泵机组使用水-溴化锂工质对,运行时没有任何污染,也没有废弃物,环境效益显著。

先进性四:可直接制取蒸汽,也可输出热水,双向选择。

先进性五:中国单机产汽量最大的第二类吸收式热泵,同时也是应用于化工行业的第一台防爆机组。

6 成果应用及综合效益

6.1 成果应用——(标定数据)

负荷达到100%,具备标定条件。该系统进行为期72h的标定考核,即标定产蒸汽量11t/h、标定吨热水产汽量平均值为0.0177t/t、标定单位产汽能耗18.22 kgEO/t、标定每年节约标煤约5739t,标定期间机组的性能指标达到设计及合同要求。热泵机组运行稳定,对全厂其他装置操作无不利影响;每小时节约能耗约477.8kgEO,折合节约标煤0.683t/h;年经济效益为1400 万元左右。项目实施后经济效益、社会效益显著,具有很好的推广前景。

6.2 成果应用——(能耗前后对比)

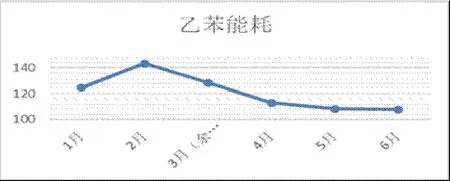

投用余热回收后能耗下降明显从原先142 标油下降至118.2 标油(设计能耗131 标油),如图2所示,节能效果突出。

图2 余热回收系统投用前后装置能耗对比

6.3 经济效益核算

余热回收产生的0.35MPa 蒸汽单价按照2020年1.0MPa蒸汽含税价进行折算本次标定产蒸汽量为11t/h,蒸汽品质满足并网要求,年运行时间按8400h 计算,年经济效益约为1400 万元。

7 结语

总而言之,每套生产装置都有自己不同的特点,结合生产中的不同要求,深挖装置潜能,降低能耗,是提高经济效益的关键,热水余热回收系统投用,利用装置的工艺热水提供热源给苯乙烯装置提供0.35MpaG 蒸汽,溴化锂第二类吸收式机组可对化工装置各领域的工艺余热进行回收利用,产汽或制热可满足工艺需求,提高能源利用率,提高了装置的经济效益,论文通过对溴化锂第二类吸收式机组在化工装置余热回收领域的应用分析,利用效果评估、节能环保满足设计要求、生产需要,为后续化工生产利用余热提供参考和借鉴。