预制拼装技术在龙东大道桥梁中的应用

乔 丰

(上海建工集团股份有限公司,上海市 200080)

0 引言

装配式建筑是目前各类建造方式中的一项重大变革方向。预制装配式采用了模具模数化、通用化,提高了模具使周转率;减少了生产准备时间,降低预制成本[1];改变了传统的从搭设支架、扎钢筋制模到浇筑混泥土到养护的工艺;提高了现场文明施工程度;减少了施工场地的需求量;实现了原有的“流水式”建造过程向“并行式”建造过程的转变,缩短建造周期[2-3]。在施工过程中,用高精度机械化设备进行模钢筋的矫直、剪切、弯箍、焊接、成型等加工[4-6],可实现构件加工精度的显著提高,从而提升桥梁结构的质量。由于实现了信息化技术全过程应用,使得工程建设管理更加科学,提升了项目施工管理的能力和效率,使的工程项目建设从设计到施工技术的有机结合,可有效实现各类资源优化整合[7-8]。

从2011年起,上海各有关单位对桥墩预制拼装技术进行了一系列研究,主要关键技术有:连接装置、设计理论、抗震性能、耐久性能、施工技术,桥墩预制拼装技术有了长足的发展。2014年在上海S6公路中进行了实体应用,并在随后的嘉闵高架北段二期工程、中环国定路匝道、S3 高速公路等工程中进行了全面运用,上海的高架桥梁项目已经全面推广普及采用预制装配技术。为了将预制拼装技术有效应用在桥梁下部结构,明确设计与施工技术要求,提高施工技术水平,上海市在2015年8月1 日颁布了《预制拼装桥墩技术规程》,使得桥梁预制拼装有了规范的指导。

为积极推行预制装配式技术的应用,本文对预制装配式技术在龙东大道桥梁中的应用展开分析研究,通过技术革新、节能减材、设备先进等方法,达到从设计方案到施工筹划的各个环节全面打造绿色工程。

1 工程概况

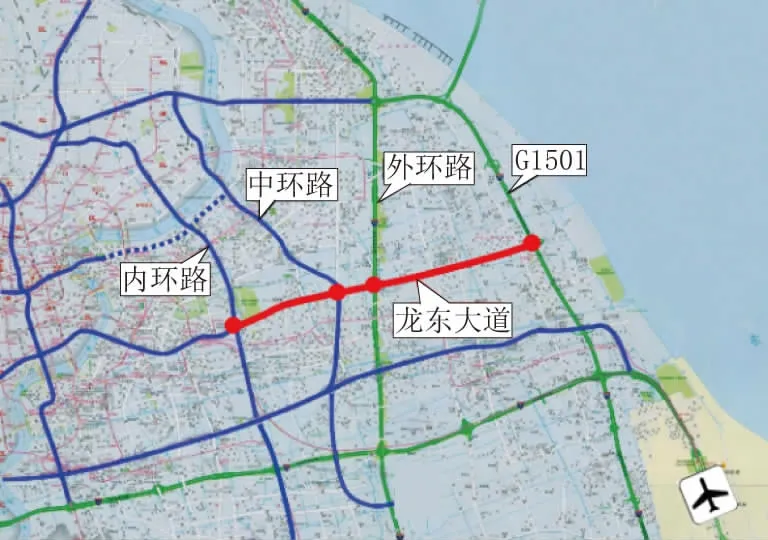

龙东大道改建工程位于上海市浦东新区,西起内环线张江立交,东至G 1503 以西,全长13.85 km。沿线途径张江镇、金桥镇、唐镇、合庆镇。是上海市快速路网系统中重要的东西向通道,依次串联内环、中环、外环、郊环,远期将延伸至浦东机场综合枢纽,工程位置见图1。

图1 龙东大道工程位置图

实体工程段为龙东大道改建工程2 标,起点桩号为K 3+675,终点桩号为K 9+900,全长6 225 m,从金桥路以东,马家浜桥至华东路,主线高架主要上跨申江路(中环线)、S20(外环线)、华东路。本工程采用全预制装配技术,装配率高达90%,是上海市迄今为止装配体量最大的市政工程。现状龙东大道为地面道路双向6 快2 慢,道路等级为城市主干路。改建完成后车道规模为双向6 快2 慢的地面城市主干路加双向6 车道的高架城市快速路。

2 工艺流程

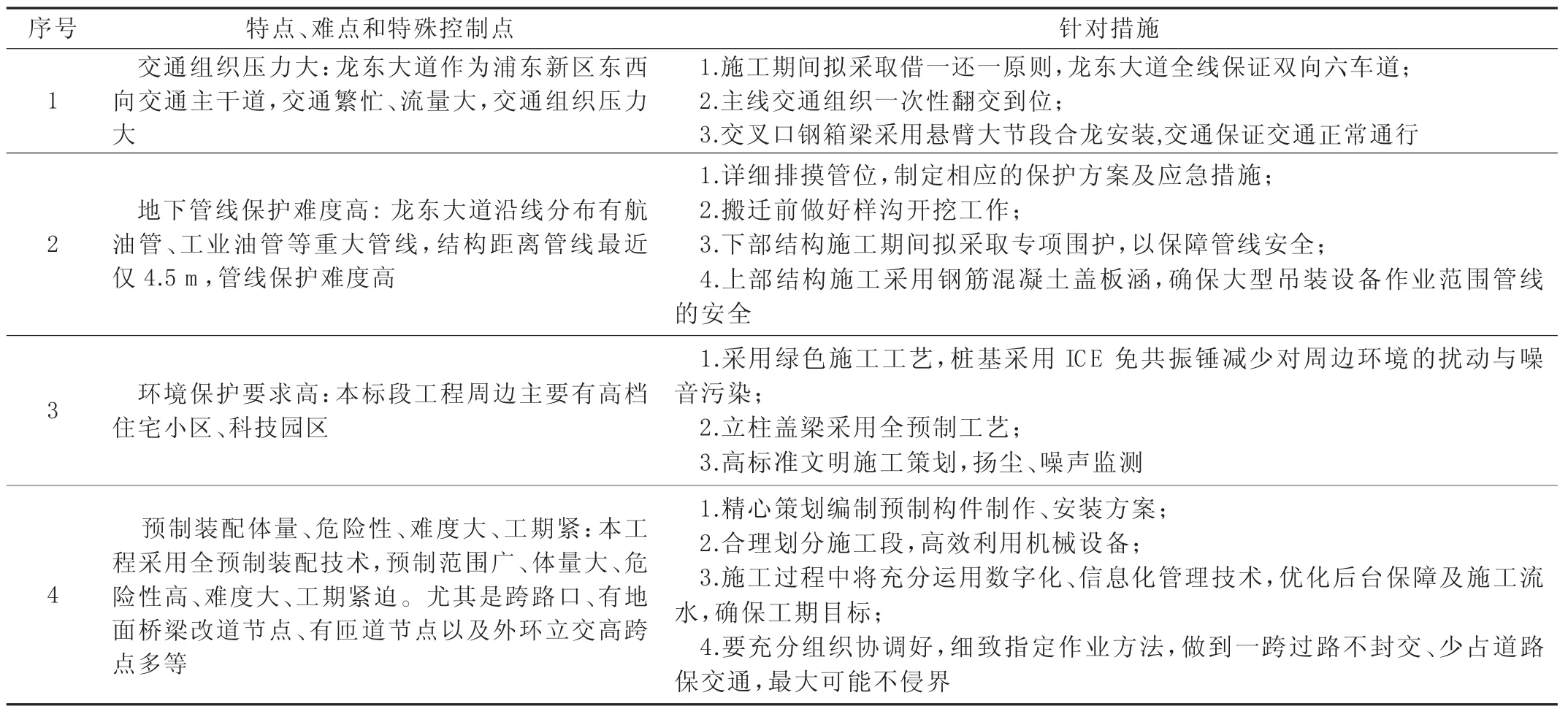

本工程立柱、盖梁、箱梁、桥面板等均采用预制拼装工艺,拼装率高达90%,减少了现场脚手架、模板工程和混凝土作业,大大提高整体施工效率,有效减少施工对周边环境及交通的影响。预制装配式构件施工步序有:桩基施工、承台施工、立柱吊装、盖梁吊装、箱梁吊装、高箱梁吊装等。针对项目预制装配体量大、工期紧、后台供应保障与现场安装协调、匹配要求高的难点,针对性采用相对措施,如表1 所示。

表1 工艺措施

3 关键技术

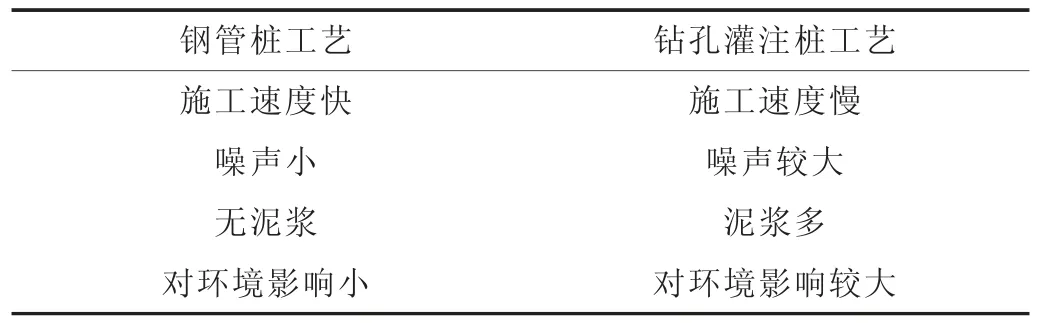

3.1 钢管桩工艺

虽然钻孔灌注桩被大量应用,但是过程中会产生大量待处理的废弃泥浆,仅能靠泥浆车外运,拉到指定地进行自然干化处理。使用泥浆车外运费用高且效率低,常常不能满足施工进度需求。场内大量泥浆四溢,导致环境较差,无法满足上海市《关于进一步规范本市工程泥浆处理管理的实施意见》的要求。因此,本工程内环至中环段采用钢管桩工艺,钢管桩施工采用“先基坑开挖后施工钢管桩”方案,在钢管桩施工前须做好基坑围护并完成基坑开挖,涉及主线高架和匝道共计49 个承台基坑,本工程钢管桩共有φ400、φ700、φ800 三种,钢材选用Q 345C,钢管桩长度分别为34 m、48 m 及54 m。采用履带吊机悬挂高频免共振液压振动锤施工工艺,同时配备喂桩吊机和定位导向架辅助,投入RF50、RF70 两种型号免共振锤。

钢管桩施工是一节一次施沉法,钢管桩采用履带吊和桩架相结合的方式,完成吊装和送桩(见图2)。首先在现场用全站仪放样出桩位中心,以桩径为半径画圆,用油漆笔做出标示。在桩机就位前,确定好桩机就位后的位置。钢管桩的垂直度不得大于桩长的1%,且要保证桩锤、桩帽、桩尖在同一垂直轴线上。当上一根桩距地面还有1 m 的高度时,吊起下一根桩进行接桩,焊接完成后重复上一根桩的控制程序继续控制垂直度。

图2 免共振锤及单元组合导向架

导向架高10 m,长10.5 m,宽9 m。由底座、架体、顶部操作平台、爬梯及限位装置组成。导向架底座长10.9 m,宽9 m。由H 250 形成框架,分3 个分块拼装而成,现场螺栓连接。钢管桩沉桩施工工艺,施工速度快,噪声小,无需泥浆护壁要求,从工艺上杜绝了工程废弃泥浆的污染,详见表2。

表2 工艺对比

3.2 接头技术应用

构件的连接技术是装配式桥梁的核心,目前工程实际应用的预制构件接头连接工艺有如下几种:

(1)全灌浆套筒连接形式,是一种钢筋连接的方式,采用铸铁套筒,套筒内填充C 100 高强无收缩水泥砂浆形成钢筋连接,是目前应用最多的接头形式,见图3。

图3 灌浆套筒接头

(2)灌浆金属波纹管连接形式,是一种钢筋锚固的方式,采用预埋金属波纹管形成孔道,孔道内填充高强无收缩水泥砂浆形成钢筋锚固。

(3)承插式连接形式,是一种构件锚固的方式,将预制墩身插入基础对应的预留孔内,孔道内填充高强无收缩水泥砂浆形成构件锚固。插入长度一般为墩身截面尺寸的1.2~1.5 倍,底部铺设一定厚度的砂浆,周围用高强砂浆或混凝土进行填充。

立柱与承台、盖梁常采用灌浆套筒连接或灌浆金属波纹管连接,结合本工程结构的特点,采用如下设计:

(1)本工程的立柱采用竖向浇筑方式在预制厂内完成预制,同时考虑采用波纹管连接时,需在承台中预埋波纹管,立柱底部设置外伸的锚固钢筋,立柱底部外伸的锚固钢筋对立柱制作和吊装很不利。因此,本工程立柱与承台的接头采用灌浆套筒的连接方式。

(2)当立柱与盖梁采用灌浆套筒连接时,盖梁侧面进浆孔和出浆孔数量多,灌浆料拌合物凝固后与盖梁混凝土色差较大,景观效果差,且接头处钢筋密集,进、出浆管布设难度大。而立柱与盖梁采用波纹管连接时,出浆管设置在盖梁顶部,减少了盖梁侧面进、出浆孔数量,改善了景观效果,减小了接头处钢筋绑扎和进、出浆管布设难度。考虑到龙东高架的整体外观效果需要,故而本项目立柱与盖梁的接头采用灌浆金属波纹管连接方式。

3.3 立柱施工工艺

3.3.1 立柱钢筋笼制作

预制立柱钢筋笼的加工采用钢筋模块化精加工,立柱钢筋笼于专用胎架上制作加工成型,为保证钢筋笼支撑稳定,定位体系布置主要保证受力钢筋不变形,钢筋笼制作偏差为+2 mm。因而为保证预制构件的钢筋定位精度,在胎架端头增加定位钢板,该钢板采用车床精加工成型,精度可控制在±1 mm 内。

立柱钢筋笼胎架由底座、支架、挂片及定位板组成。立柱钢筋笼拼装前,对其各个部件进行验收复测,尤其在钢筋端定位板、套筒端定位板及挂片的开孔开槽位置更需精确测量。拼装过程要求胎架底座安装水平,精度控制在+2 mm 内。各支架安装要求位置精确状态垂直,精度控制在+2 mm 内。胎架安装完成后对各支架整体测量,保证每个支架在同一条线上,防止主筋安装时产生弯扭。

3.3.2 立柱支模及浇筑

立柱采用“横向支模-竖向浇筑”模板体系,完成立在柱制作期间的工况转换,确保构件生产的优质、高效。对比常规工艺,流程更简单、精度更高、质量更好。

整个立柱模板安装过程共分成12 个步骤:(1)安装轨道、台车,翻转架就位安装底面模板;(2)将立柱钢筋笼放置在底架上(见图4);(3)安装侧面模板;(4)安装顶面模板,将模板平移至翻转架;(5)安装翻转吊架;(6)安装吊索具,模板翻转;(7)模板起吊脱离翻转架;(8)将模板吊至浇筑台座,并固定;(9)拆除模板翻转吊架;(10)安装操作平台;(11)立柱混凝土采用分层浇筑工艺浇筑;(12)浇捣完成后吊离模位。不允许发生跳步加工,整个过程边加工边测量,确保每一步加工的精度得到控制。

图4 立柱厂内加工

3.3.3 双节立柱预制拼装

立柱的安装精度控制,采用了水平定位系统、高程控制系统和垂直度控制系统来解决。针对高度超高的立柱、以及重量超重的立柱构件,可以采用分节制作安装,见图5。

图5 双节立柱现场吊装

4 结语

本研究响应国家大力发展的预制装配式建筑政策导向,围绕大型城市核心区绿色施工理念,探索中心城区市政高架桥梁工程全预制装配式发展路径。本文对预制拼装技术在龙东大道桥梁中的工艺流程及关键技术等展开分析研究,有助于形成一套标准化、规范化的预制拼装制作施工方法及控制标准,对预制拼装技术在推广应用具有指导意义。