隔声装置插入损失试验与仿真对比分析

丁继才,漆琼芳,华如南,张 苗

(1.海装驻葫芦岛地区军代表室,辽宁 葫芦岛 125004;2.武汉第二船舶设计研究所,武汉 430060;)

隔声装置广泛应用于大型动力设备、管路阀门、通风系统等的隔声处理,隔声装置设计时一般采用隔声量估算方法、经验公式来进行隔声效果估算[1]。也可采用数值计算方法进行隔声装置声场计算、传递损失计算及插入损失计算等,声学数值计算常用的方法有:有限元法(Finite elements)、边界元法(Boundary elements)、统计能量分析方法(Statistical用于高频问题且计算模型较为简化,计算量较小。张树峰[3]采用间接边界元法对柴油发电机组隔声罩场点声压级进行计算,将试验声压值与仿真计算值进行对比验证,并对隔声罩内吸声材料的吸声性能进行改进,使隔声量提高2.4 dB。徐贝贝等[4]采用统计能量法预报隔声装置的隔声性能,并基于测试标准测试隔声装置的隔声量,对比结果表明,在200 Hz以内,实验值与仿真值差别较大,随着频率的升高,差别不明显,验证了统计能量模型的有效性。李卓亮[5]通过声学平台VA One建立整船舱室噪声统计能量分析预报模型,并对舱室吸声材料吸声效果、隔声罩传递损失进行仿真,验证了采用统计能量方法计算吸声和隔声效果的可行性。

本文对隔声装置插入损失进行了试验及VA One 仿真计算。在噪声测试时,通过信号发生器及功率放大器使隔声装置内无指向性声源频谱与隔声装置内发声设备频谱尽可能一致。在噪声数值计算时,将发声设备的声压级频谱转化为统计能量分析中的声功率级频谱,通过该方法获得统计能量子系统输入功率。将声压级仿真计算值与试验值进行对比,结果表明误差满足一般工程需要,验证了隔声装置插入损失仿真模型的有效性,并提出了一种吸声材料层优化配置组合方案。

1 统计能量分析计算模型[2]

统计能量分析法中将系统模型划分为声腔子系统、板子系统、梁子系统和半无限流场子系统等,子系统可以储存能量,且子系统之间可以进行功率流动,子系统可进行功率自损耗,假设子系统具有相同的阻尼、模态能量和耦合损耗因子等,某个子系统i传递到子系统j的损耗功率:

式中:ω是圆频率,Pij为子系统i传递到子系统j时在带宽Δω所有振型的平均损耗功率;Ei为子系统i在带宽Δω内所有振型的能量;ηij为从子系统i传递到子系统j时耦合损耗因子。

对混响室子系统,子系统之间功率流动方程的矩阵形式为:

式中:N表示子系统总数,Pk(k=1,2,3…,N)表示任意子系统k的输入功率,Ek表示任意子系统k的能量,nk表示任意子系统k的模态数。

对于结构子系统:

对于声场子系统:

式中:Ei、Mi、ν2i表示结构子系统i的能量、质量、空间振速均方值;Vi、p2i、ρi、ci表示声腔子系统i的体积、空间声压均方值、密度、声速。

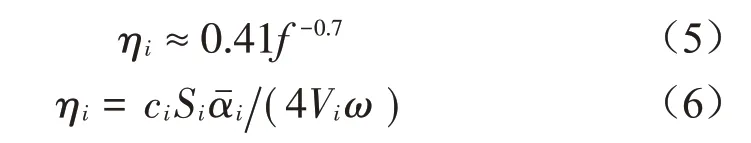

钢板和声腔的内损耗因子分别采用如下公式计算:

式中:ηi是结构子系统i的损耗因子,f是频率,Si是声腔子系统i的内表面面积,αˉi是声腔子系统i的平均吸声系数。

根据激励源的输入能量、子系统模态密度、耦合损耗因子及内损耗因子等统计能量参数,可以求出子系统的振动速度和声压等参数。

2 声压测试模型

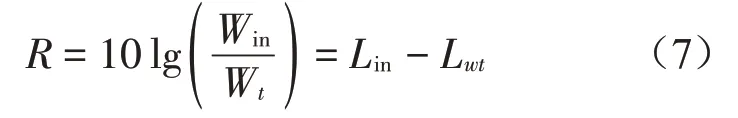

隔声装置的声学指标主要有隔声量R、插入损失IL和噪声衰减量NR等。入射到隔声装置上的声功率级与透射过隔声装置的声功率级相差的分贝数就是隔声装置的隔声量R[6]:

其中:Wt是透射声功率,Win是入射声功率,Lwt是透射声功率级,Lin是入射声功率级。

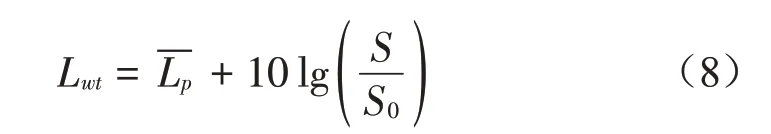

根据GB/T 3767-2016标准[7],隔声罩周围布置传声器测点,以测点声压级和测量基准面参数为输入,将声压级换算成声功率级,隔声装置的透射声功率Lwt为:

其中:S是声压测点所围成包络测量面的面积,S0是基准面积(1 m2)是测量面平均声压级:

其中:N是测量面上传声器测点总数目,Lpi(i=1,2,3…,N)是第i个传声器测点的声压级。

常用插入损失I衡量隔声装置隔声效果,其定义为隔声装置外某测点在隔声装置设置前和设置后的总声级差值:

其中:L是无隔声装置时的声压级;L0是有隔声装置时的声压级。插入损失包含现场环境设置隔声装置前后对声场的影响。

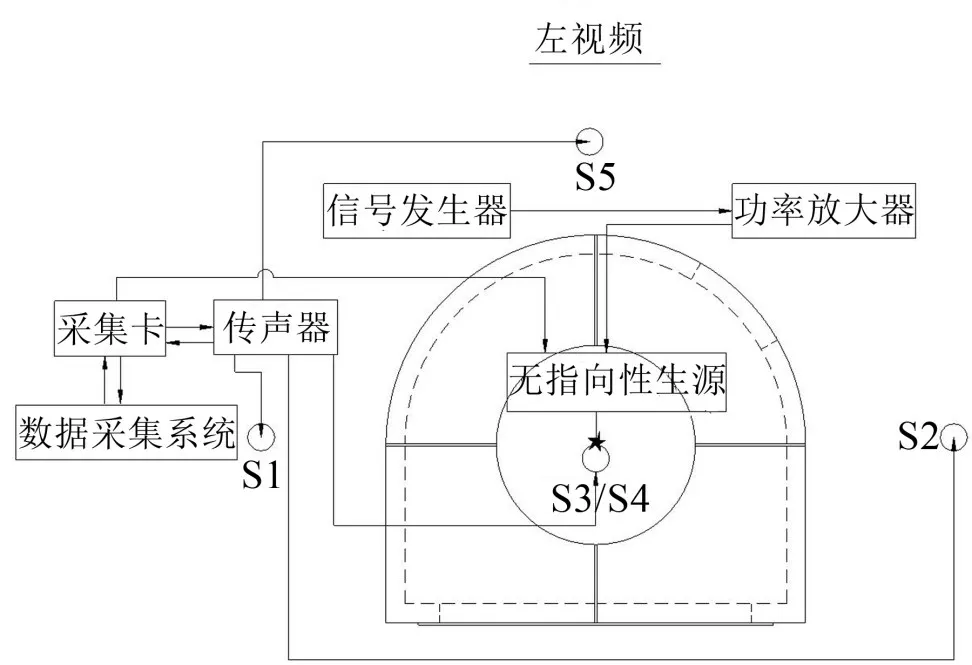

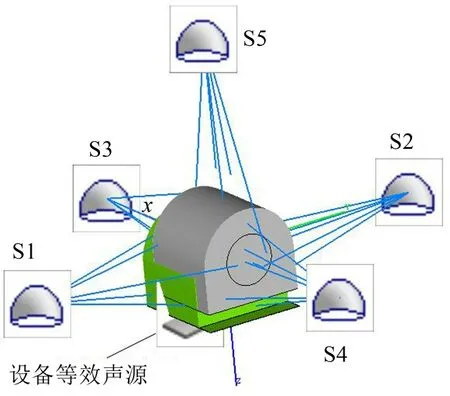

隔声装置插入损失测试系统主要包括:计算机、数据采集仪3053、无指向性声源OS003、功率放大器、信号发生器、传声器4966、声校准器4231 等,设置5个声压测点S1~S5,距离隔声装置表面1 m远,距离周围反射面大于0.5 m,测试框架见图1,测试现场如图2 所示,为验证统计能量方法计算吸声和隔声效果的可行性,无指向性声源OS003 模拟隔声装置内的发声设备,具体方法是,采用功率放大器及信号发生器调节无指向性声源的频谱,使无隔声装置时测点声压频谱与发声设备相应测点的声压频谱一致。空气噪声测试背景不超过42 dB(A),背景噪声无强线谱,在频段内均满足测试环境要求。温度为13°C,湿度为60%RH,假设只有地面反射。声压级参考基准为20×10-6Pa,声功率级参考基准为1×10-12W,频率测试范围为20 Hz~10 kHz。

图1 隔声装置插入损失测试框架

图2 隔声装置插入损失测试现场

3 试验与仿真对比分析

隔声装置长780 mm,宽700 mm,总高714 mm,进出口开孔直径为370 mm,壁厚35 mm。隔声装置罩外表面壳板采用厚2 mm 不锈钢。隔声装置内表面不锈钢穿孔板厚度为0.8 mm,穿孔直径为5 mm,穿孔率约为34 %,材料为SUS304。内外壳板间填充聚酰亚胺泡沫,厚度约为32 mm,密度为24 kg/m³,用纤维布包裹。隔声装置统计能量分析仿真三维模型如图3所示。

(1)将隔声装置壳体设置为SEA 板子系统,空间域设置为声腔子系统,吸声材料和穿孔板采用NCT(Noise control treatment)模块,吸声材料层与层之间基于传递矩阵法进行分析,吸声材料属性采用泡沫(Foam Lay)和纤维材料(Fiber Lay)的资料属性值,基于Delany-Bazley吸声模型[8]计算吸声效果。

(2)在SEA面连接处通过设置Leaking/Flanking设置隔声装置孔洞大小,用来模拟声泄露。

(3)离隔声装置表面1 m远处设置半无限流场,用于提取该点声压级。

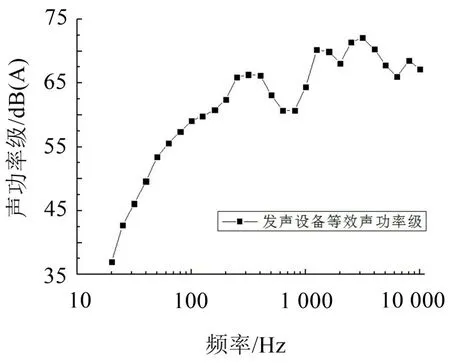

(4)确定隔声装置内的声功率级频谱。将发声设备声压级频谱测试值通过式(8)、式(9)转化为发声设备的等效声功率级,声功率级频谱见图3。

图3 隔声装置统计能量模型

(5)采用统计能量分析求解器进行计算,并提取测点的1/3倍频程声压级频谱。

(6)背景噪声无强线谱说明在频段内均满足测试环境要求。

基于式(8)以及标准GB/T 3767-2016 反推得到隔声装置内发声设备的声功率级,得到隔声装置内发声设备的等效声功率级如图4 所示,将此反推的发声设备声功率级施加到隔声装置统计能量声腔内,通过仿真计算出有隔声装置和无隔声装置时测点处声压级,根据式(10)得到隔声装置的插入损失。

图4 隔声装置内发声设备的等效声功率级

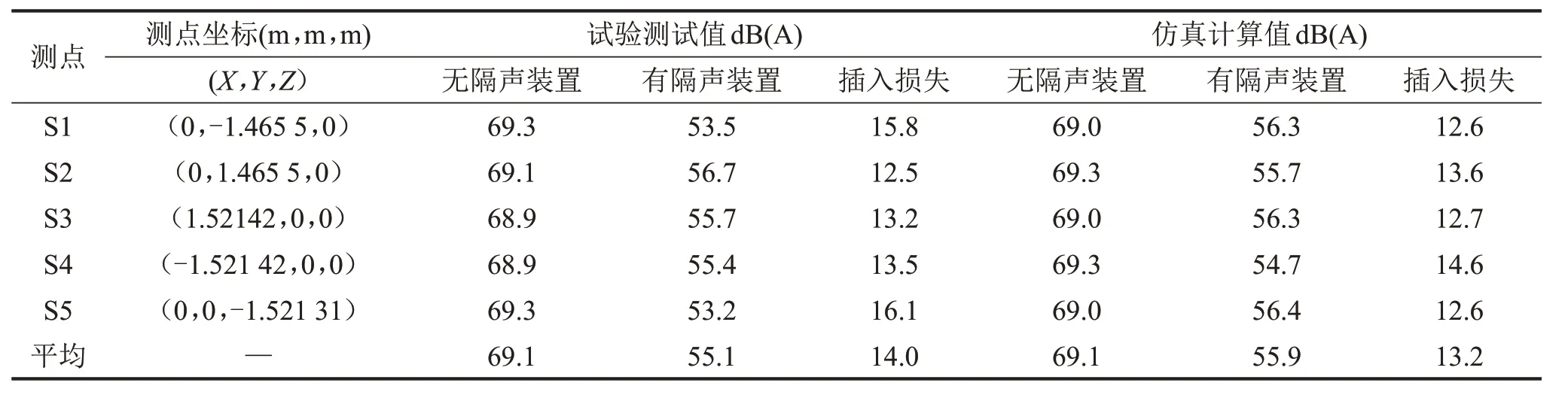

仿真与测试的声压级频谱曲线对比如图5 所示。曲线趋势较为一致。仿真值与测试值最终结果汇总如表1所示。隔声装置插入损失测试平均值为14.1 dB(A),仿真平均值为13.2 dB(A),差别来源分析如下:

表1 隔声装置插入损失试验值与仿真计算值对比

图5 隔声装置外测点声压级仿真值与测试值对比

(1)仿真模型的统计能量子系统在20 Hz~200 Hz低频阶段模态数目不完全满足统计能量假设;

(2)现无法对隔声装置内吸声材料属性进行逐一测量,故采用以往声学设计时积累的材料库进行计算,因吸声材料的生产厂家、批次不同会导致孔隙率等材料属性不一致,导致了仿真值与测试值的差别;

(3)为了减小工作量,未对隔声装置的坚硬框架建模。以上计算和试验的结果对比表明,基于SEA 仿真的插入损失预报误差为0.9 dB,精度可满足工程需要,验证了隔声装置插入损失仿真计算模型的有效性,可指导隔声装置的声学设计。

4 隔声装置内吸声材料吸声特性分析

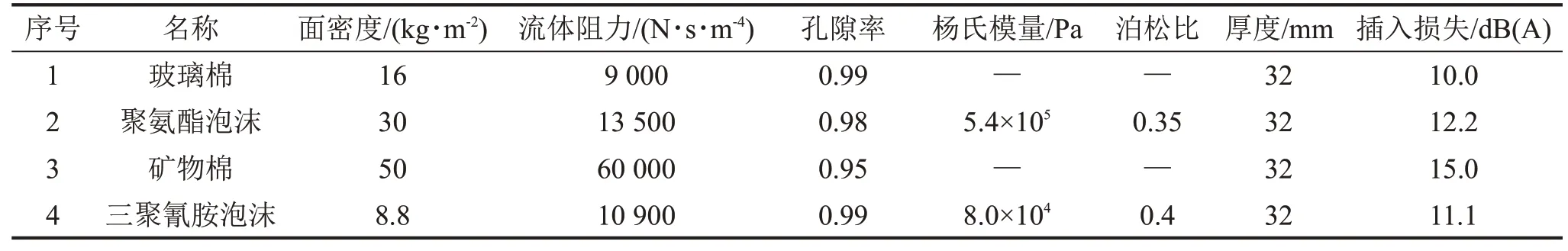

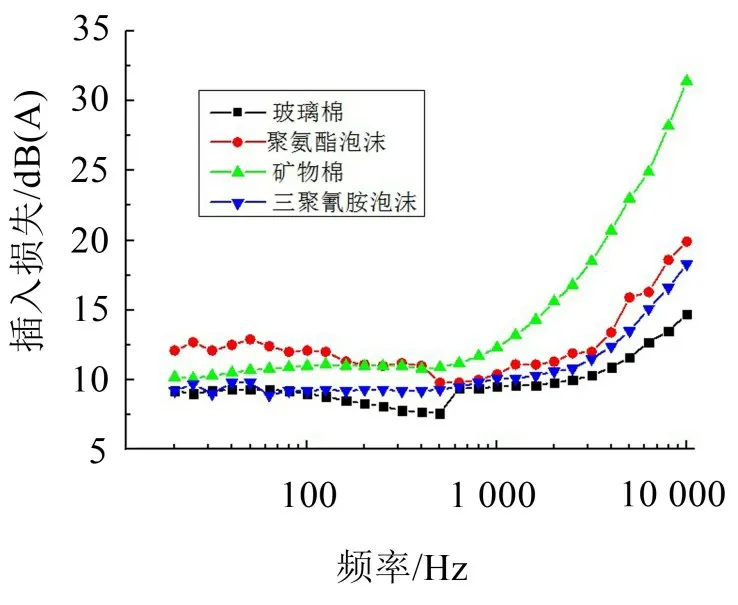

4.1 隔声装置敷设不同吸声材料

对于隔声装置内吸声材料有不同敷设方案,目前船舶行业常用的吸声材料有玻璃棉、聚氨酯泡沫、矿物棉、三聚氰胺泡沫等,常用吸声材料属性如表2所示。隔声装置内吸声材料厚度均为32 mm,敷设不同吸声材料时隔声装置插入损失曲线如图6 所示。吸声材料厚度相同时,在20 Hz~800 Hz频率范围内,聚氨酯泡沫的插入损失较大。在1 kHz~10 kHz 频率范围内,矿物棉导致的插入损失较大。在同等质量前提下,三聚氰胺泡沫导致的插入损失大于玻璃棉。随着计算频率的增加,矿物棉导致隔声装置插入损失增大明显,这是因为矿物棉面密度较大,随着频率增加,隔声效果呈现明显质量效应,最终使隔声装置插入损失增大。

表2 常用吸声材料属性

图6 设置不同吸声材料后隔声装置插入损失

4.2 吸声材料的优化配置组合

通过隔声装置内发声设备的频谱分析可知,发声设备在1 250 Hz~4 kHz内声压级较大,为了有效增大插入损失,较有效的方式是通过合理配置吸声材料的组合,使隔声装置在声压级幅值较大附近频率范围内的吸声效果更加突出,为了综合考虑隔声装置减重因素,以数据库内吸声材料属性为基础,综合多重因素对吸声材料组合进行优化配置。

综合考虑频段内的插入损失以及吸声材料的面密度,本文选择矿物棉和三聚氰胺泡沫组合方案。因为目标函数和约束条件并无明确解析表达式,可选择序列二次规划优化法,设置设计变量初始值、目标函数、约束函数、步长等,根据梯度确定搜索方向,确定较优值。

(1)初始条件:矿物棉17 mm+三聚氰胺泡沫15 mm;

(2)约束条件:吸声材料厚度下限为0,厚度上限为32 mm;矿物棉厚度+三聚氰胺泡沫厚度=32 mm;

(3)目标函数:隔声装置外测点声压级≤60 dB(A),吸声材料总质量≤0.8 kg。通过优化迭代11 次后,计算得到最优组合矿物棉25.058 8 mm+三聚氰胺泡沫6.918 36 mm,取整后矿物棉25 mm+三聚氰胺泡沫7 mm,此时隔声装置外测点声压级为54.998 1 dB(A),吸声材料总质量为0.78 kg,插入损失为14.1 dB(A)。

4.3 吸声层覆盖率对插入损失的影响

对隔声装置内声腔设置吸声材料覆盖率,吸声层覆盖面积对插入损失的影响如图7所示。吸声材料覆盖率100%时插入损失为14.6 dB(A),吸声材料覆盖率60 %时插入损失为9.9 dB(A)。在覆盖率100%~60%范围内,插入损失曲线较为平缓,随着吸声层覆盖率减少,插入损失曲线呈现上下震荡趋势,这是因为随着吸声材料覆盖率的减小,隔声装置壳体的隔声特性逐渐占据主导地位,隔声装置壳体为2 mm不锈钢板,隔声曲线具有刚度控制区和质量控制区,且在共振频率范围附近有隔声低谷。因此在隔声装置内敷设吸声材料不仅有吸声效果,而且有附加质量效应产生的隔声效果,可一定程度抑制隔声装置插入损失曲线的上下震荡。

图7 吸声材料覆盖率对插入损失的影响

5 结语

本文对隔声装置插入损失进行了试验及数值仿真计算,对试验与仿真结果进行了对比分析,主要结论如下:

(1)基于声功率级测试标准,通过声压级与声功率级的转化,将发声设备的声压级频谱转化为统计能量分析仿真时发声设备的声功率级图谱,说明该方法可以获得输入功率这一重要统计能量分析参数。

(2)用于噪声仿真的统计能量模型有效性得到了验证,该插入损失仿真方法可指导隔声装置的声学设计。

(3)基于发声设备的声功率频谱特性以及不同吸声材料的吸声特性,可对隔声装置内的吸声材料组合进行优化,提高隔声装置的声学性能。