高压氢环境专用薄膜应变片的设计制备及性能测试∗

张雯丽张万亮李雨杭周成双张凯宇郑津洋张 林∗

(1.浙江工业大学材料科学与工程学院,浙江 杭州310000;2.浙江大学能源工程学院,浙江 杭州310000;3.浙江大学高压过程装备与安全教育部工程研究中心,浙江 杭州310000)

随着世界能源需求日益增加,化石能源枯竭问题已对全球构成严重威胁,发展高效、清洁的新能源具有重要的意义。氢能具有分布广泛、能量密度高、清洁环保等优点,是一种理想能源载体。目前,氢能可以与电能协同渗透并服务于社会经济生活的各个方面,为能源安全和环境保护做出了重要贡献[1-4]。安全高效储氢是氢能规模化利用的关键之一。氢气在使用的过程中,普遍采用高压气态来进行储存和运输,而此过程中氢原子很容易进入材料内部产生氢脆现象[5]。材料的氢脆会导致零部件耐久性下降,降低使用寿命,甚至直接失效,最终引发事故。事故不仅阻碍了氢能的产业化进程,同时也会造成巨大的经济损失,甚至威胁生命安全[6]。

针对上述问题,为确保设备安全可靠地使用,我们需要研究设备的材料在高压氢和机械负载综合作用下的强度和刚度问题。因此,材料在临氢环境下的应力应变电测及传感技术至关重要。其中,以电阻作为测量信号是应变片最常用的测量方法[7]。但是普通的箔式应变片的电阻会随氢气侵入发生变化。这会导致应变片的零点漂移和蠕变问题时间和压力的增加而加剧,严重影响测量的准确性和稳定性[8]。

T.Matsuo等[9]研究发现,箔式FeCrAl应变计在高压氢环境中有效,因其为单相铁基固溶体,结构是体心立方结构,氢的固溶度低,所以其输出几乎不受氢的影响。但在实际应用的过程中发现,安装电阻应变片时通常使用有机胶粘剂进行粘贴,如硝化纤维素型、氰基丙烯酸酯型、聚酯树脂型、环氧树脂型和酚醛树脂型[10]等,这些材料在高压氢环境中容易失效,大大限制了应变片的使用寿命[11]。研究表明[12],氢气分子极小,当胶粘剂与氢气接触时,氢气会通过吸附、侵入、溶解和扩散过程进入胶粘剂,使其发生吸氢膨胀现象。这种现象会导致胶粘剂形成气泡,气泡逐渐聚集出现裂纹,最终导致胶粘剂失效,使应变片脱落。另外,由于胶粘剂不是传感元件,且对环境条件敏感,会受时间、温度和压力的影响而发生变化,所以它常常是引起应变片滞后、零点漂移和蠕变等问题的主要因素。

随着高压氢系统对应变测量准确性要求的提高,应力应变测量技术的改进和提升备受关注,因此亟待设计高性能电阻应变片。本文提供了一种高压氢环境中专用薄膜应变片设计制备方法,并对其性能进行了测试与分析。

1 试验

1.1 基本结构设计

通常被测试样件上的应变片是用胶粘剂粘贴的,如图1(a)所示。应变片的零漂、蠕变、滞后、灵敏系数以及它们受压力变化影响的程度,都受胶粘剂的性能及应变片的粘贴质量直接影响。这对胶粘剂本身和粘贴工艺都提出了很高的要求[13]。本研究采用磁控溅射技术制备薄膜应变片,将直接以薄膜的形式生长于基底上,在减少氢接触的同时,避免了胶粘剂导致的应变传递误差和压力影响问题。本研究薄膜应变片结构设计分为基底、过渡缓冲层、绝缘部分、功能层和导线,导线连接功能层,结构示意图如图1(b)所示。

图1 普通应变片和薄膜应变片结构示意图

基底采用316L不锈钢,因其具有优异的耐腐蚀性、延展性和抗蠕变性而广泛应用于储氢设备,起支撑作用。AlN薄膜在各种极端条件环境下具有优异性能,如高绝缘率和化学惰性[14]。其可以通过减少电子在晶界和界面处的无规则散射来提高电阻率,用于作为功能层下的绝缘部分。但AlN薄膜与不锈钢基底的结合不能满足测量要求[15],通常在基底上添加粘附层作为过渡缓冲层,有利于AlN薄膜在其上生长。Cr薄膜在不锈钢上具有良好的附着力,且与基底不锈钢316L的膨胀系数接近[16],因此被选作为AlN绝缘层下的过渡缓冲层。功能层采用低溶氢体心立方FeCrAl合金膜,通过掩模板的方法和磁控溅射技术镀于绝缘部分上。其中,掩模板采用激光加工技术,使用304不锈钢材料经尺寸设计后制成,如图2所示。

图2 模板结构及尺寸

1.2 薄膜沉积

表面处理对成膜质量至关重要,应保证被镀膜基底试样上表面清洁光滑、无明显划痕。将用砂纸进行逐级打磨(400目~2000目)、抛光的块状316L基底试样置于丙酮和酒精1∶3的烧杯中,并进行超声波清洗,清洗时间约15 min~20 min;待超声清洗完成后,取出基底试样,并使用电吹风烘干表面残余清洗液。

将经过预处理后的基底试样置于JGP-450磁控溅射仪(沈阳科学仪器有限公司,中国)的溅射室内,进行固定和整理。分别将Cr靶材(99.99%)、Al靶材(99.99%)固定于磁控溅射仪溅射室内的靶座上,将经过预处理后的试样放置于溅射室内的样品转台上。抽真空至2×10-3Pa以下,在基底试样上表面直流磁控溅射Cr膜,将Cr膜作为过渡缓冲层。调整溅射仪的温度控制器,使样品转台的衬底温度升至200℃。适当升高衬底温度,可以增加溅射过程中参与化合反应的原子迁移能量,使原子充分反应,提高薄膜结晶度[17]。向溅射室内通入氮气,在Cr膜的上表面射频反应溅射沉积AlN膜,作为绝缘部分。使磁控溅射仪断电,泄真空,取出溅射室内的Cr靶材、Al靶材和样品,在样品的上表面覆盖掩模板。将已覆盖掩模板的样品放入磁控溅射仪的样品台上,将FeCrAl合金靶材(Fe71%Cr22%Al7%)安装到强磁靶靶座,在掩模板上溅射栅状FeCrAl膜。由于其为金属软磁材料,具有高导磁性,大部分磁场从磁性靶材内部通过,严重的磁屏蔽使靶材表面的磁场过小,将导致无法进行磁控溅射,成为效率很低的二极溅射,薄膜沉积速度大大下降,因此为增加铁磁性靶材表面磁场的大小,将其靶座更换为强磁靶并适当增加溅射功率以提高薄膜沉积速率及质量。上述镀膜过程磁控溅射具体参数数据见表1。

表1 薄膜沉积磁控溅射参数

1.3 表征和测试

使用Carl Zeiss∑IGmA型场发射扫描电子显微镜对薄膜应变片的表面、截面微观形貌进行表征观察,并对截面进行了EDS元素组成分析。使用RTS-8型数字式四探针测试仪薄膜应变片AlN绝缘部分和FeCrAl功能层的电阻率。使用带有Berkovich金刚石压头的Agilent G200纳米压痕设备在薄膜应变片上进行压痕测试。使用JM3811多功能静态应变测量仪测试零点漂移和蠕变性能。

2 结果和讨论

2.1 薄膜应变片微观形貌表征

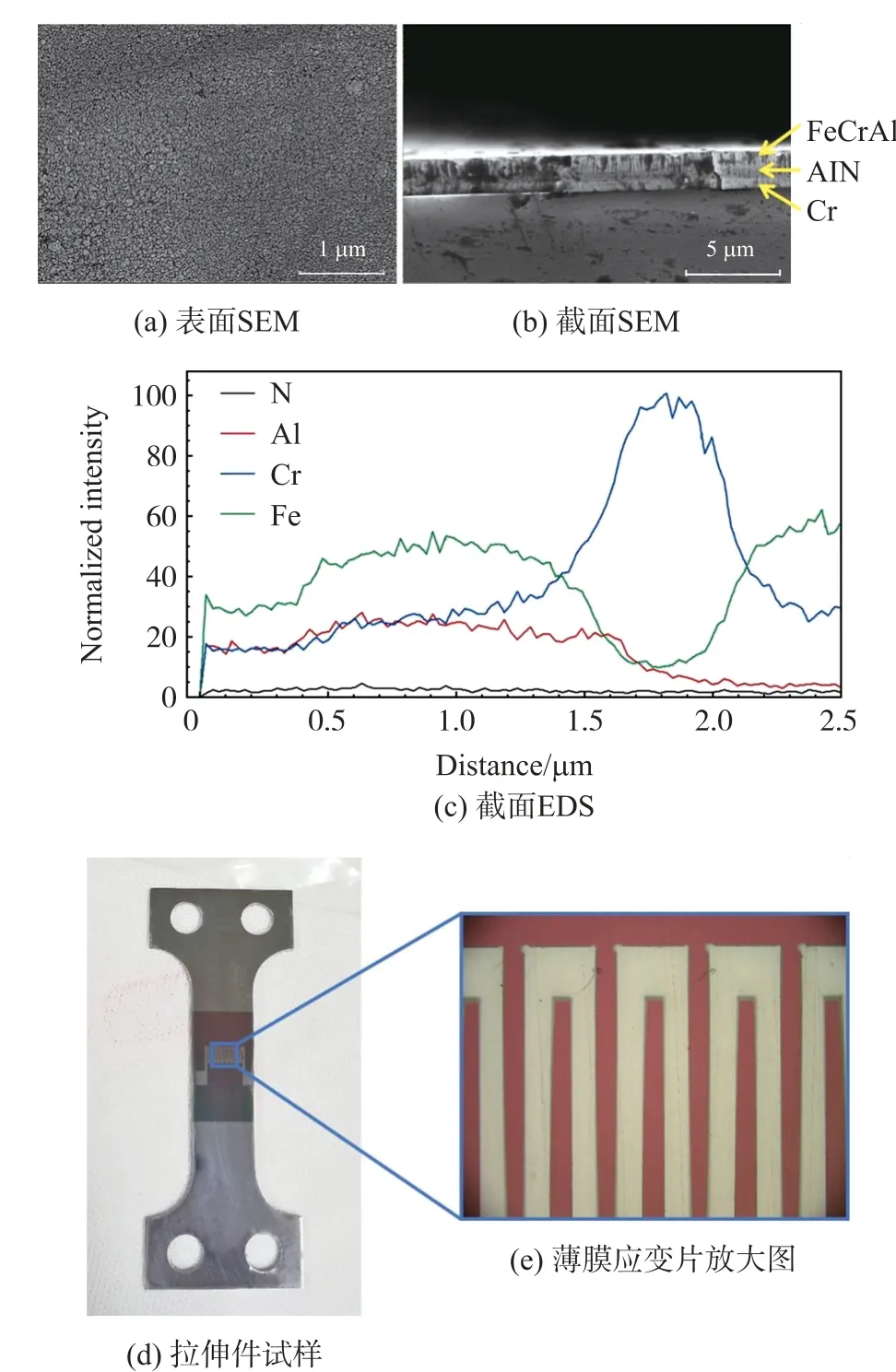

由图3(a)可知,FeCrAl薄膜的表面均匀,晶粒尺寸较小,约为40 nm±10 nm,且晶粒边界较清晰,平整度和致密度好,有利于薄膜电阻的稳定。由图3(b)可知,Cr层厚度为0.3μm±0.03μm,AlN层厚度为0.5μm±0.05μm,FeCrAl层厚度为1μm±0.03 μm,且各层薄膜的生长均为柱状晶。纳米柱状晶体在沉积的初期具有较小的尺寸,之后会随着沉积时间增加逐渐变大,沉积薄膜时通过控制溅射时间来调节薄膜厚度[18]。

另外,从图3(c)EDS曲线中可以观察到,各层薄膜对应元素根据厚度变化差异明显,且FeCrAl薄膜元素含量比与靶材接近一致,说明磁控溅射参数较稳定。由于AlN膜较薄以及设备原因,EDS分析原子序数较小的元素(如N元素)不准确,所以图中仅可观察到Al峰在Cr峰出现时才开始减弱,说明AlN膜的存在。图3(d)为拉伸件试样基底的薄膜应变片,可观察到其FeCrAl敏感栅栅丝边界清晰,形状良好。

图3 薄膜应变片

2.2 薄膜应变片性能测试

2.2.1 电阻和电阻率

将四根排成一条直线的探针以一定的压力垂直地压在被测样品表面上,在1、4探针间通以电流I(mA),2、3探针间产生一定的电压V(mV),如图4。测量此电压并根据测量方式和样品的尺寸,可按以下公式计算样品的方块电阻[19]:

图4 直线四探针法测试

式中:D为样品直径,S为平均探针间距,W为样品厚度,Fsp为探针间距修正系数,F(D/S)为样品直径修正因子,F(W/S)为样品厚度修正因子,I为1、4探针流过的电流值,V为2、3探针间取出的电压值。

采用四探针测试仪分别测试AlN和FeCrAl薄膜的方阻,并根据薄膜厚度计算电阻率并测量电阻[20]。如表2所示。

表2 电阻和电阻率

2.2.2 薄膜弹性模量和内应力

对薄膜应变片上的三层薄膜进行纳米压痕测试,应变速率为0.05 nm/s,最大压痕深度为1 800 nm,得到载荷-深度曲线,由图5(a)所示。从图中可以看出,薄膜的载荷曲线出现压入突进现象,反映了薄膜破裂的发生。另外,压入突进处的平台宽度较小,说明薄膜破裂时变形程度小,反映了膜层间结合较好。

采用连续刚度测量方法(CSM),分别对无膜基底316L不锈钢和薄膜应变片进行压痕测试。由于CSM的接触刚度可以直接确定,因此CSM所测量的数据本质上更加准确。在纳米压痕测试中,CSM使连续测量材料的性能成为可能,而无需离散的卸载循环。为了排除基底对薄膜的影响,最大压入深度设为200 nm,得到弹性模量-深度曲线,如图5(b)所示。CSM测试结果可以反映变形过程中材料弹性模量和硬度的变化,进而反映材料变形微观结构(或变形演化过程)对机械性能的影响[21]。由图5(b)对比看出,FeCrAl薄膜的弹性模量整体低于基底,说明相同应力下,薄膜的弹性变形能力比基底好,符合应变片的要求。另外,薄膜和基底的弹性模量测试值相近,分别是188 GPa和208 GPa,表明功能层可以及时响应基底的变形,膜基变形协调。

图5 纳米压痕测试

利用Suresh模型和纳米压痕测试中的载荷-深度曲线对薄膜内应力进行了计算,使用如下公式[22]:

张应力:

压应力:

根据式(2)、式(3)分别对8组同工艺不同批次的AlN薄膜内应力进行测量和计算后得出AlN薄膜内应力平均值σavg为-2.85 GPa,实际测得薄膜内应力为-2.67 GPa~-2.97 GPa范围,具有一定重复性。在以上几组薄膜性能测试过程中,该应力范围内应变片的灵敏系数虽然会存在差异,但差异较小。

2.2.3 零点漂移

由于FeCrAl薄膜表面的氧化层不利于引线的焊接,影响数据测试的准确性,因此将薄膜应变片的敏感栅处进行遮挡,仅在焊点处喷金,再利用接线端子把引线与导线焊接在一起。为了与普通粘贴的Cu-Ni应变片对比,将焊接好的应变片拉伸件背面用砂纸打磨抛光后使用丙酮擦拭洁净,在该面中部位置涂抹一层厚度适中的环氧树脂粘接剂,将Cu-Ni应变片粘贴在该位置,使用玻璃纸滚压去除气泡和过量胶水,干燥后进行引线焊接。

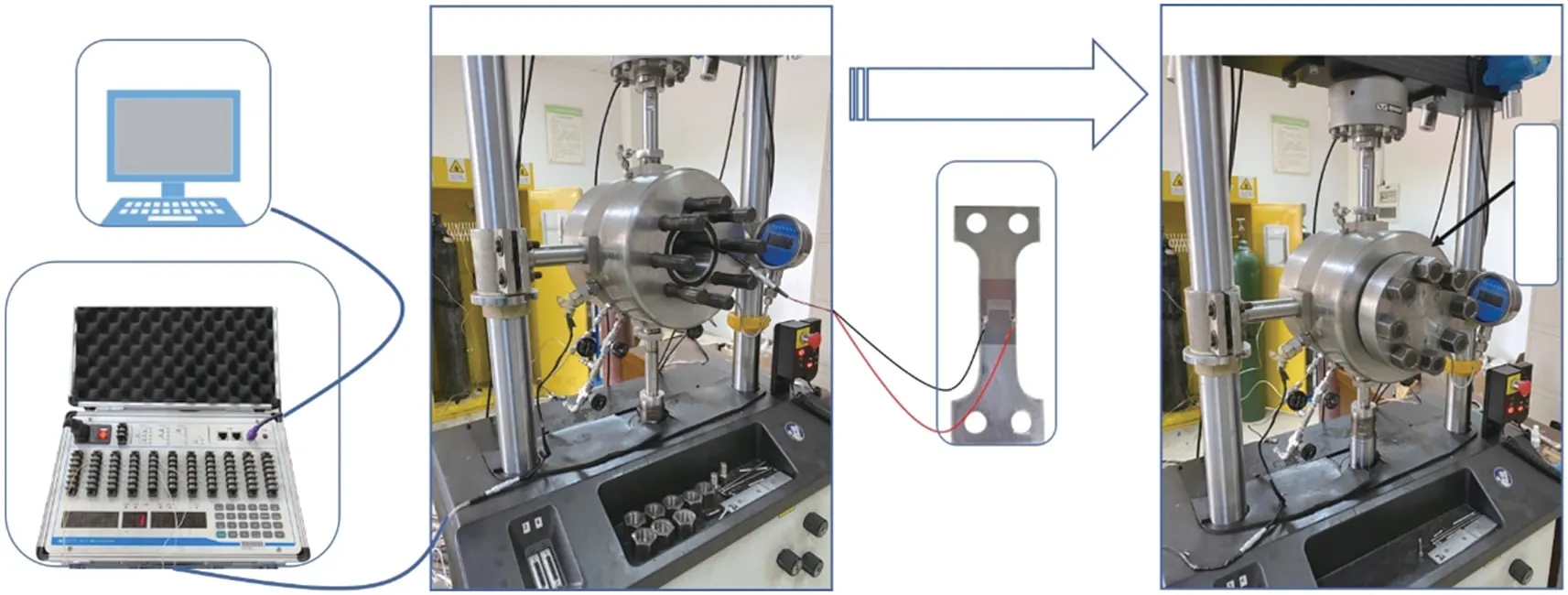

如图6所示,将焊接好的应变片缓慢放入环境箱中,并通过环境箱上的接头外端的导线与应变仪(JM3811静态应变测试仪)连接。将应变片组成测量电桥,当桥臂电阻变化时,电桥就输出一个与其变化大小成线性关系的电压,通过对该电压进行放大,并对应变片的灵敏系数进行归一,就能使输出的电压大小和实际应变大小相对应。通过应变仪的USB导线连接到PC终端上,盖上环境箱上盖,并用螺栓密封环境箱;打开分子泵,先把与环境箱连接的管道内的气体抽出,然后打开环境箱的上阀门,将环境箱内部的空气全部抽出,使环境箱内压力变成-0.1 MPa,再关上环境箱的上阀门,最后关闭分子泵;打开PC终端上的应变采集软件,并向环境箱内通入氢气直到压力达到8 MPa,将应变片在环境箱内放置30 h左右,并观察应变仪上应变值的变化情况。

图6 应变片测试装置

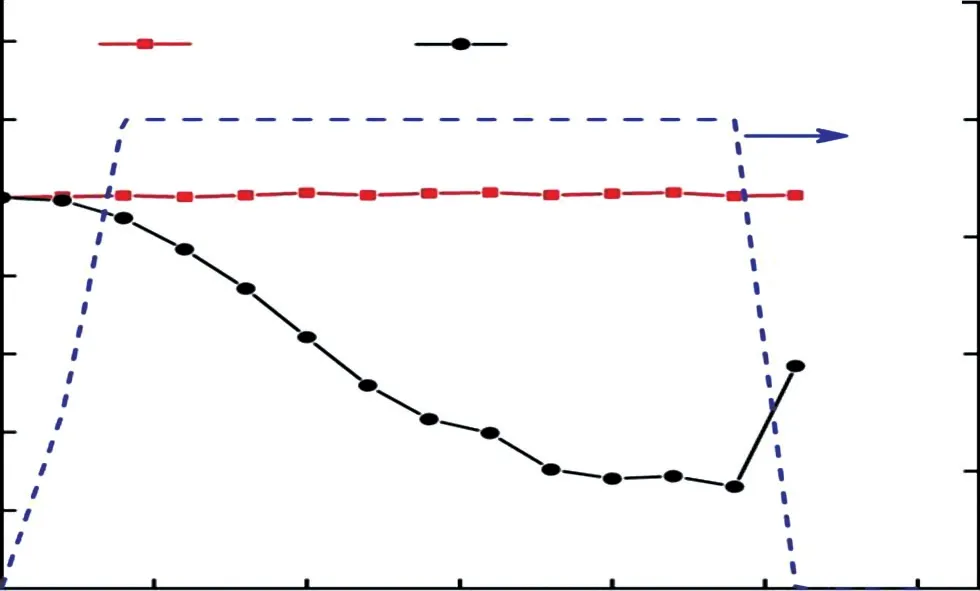

将每次测量的应变值与初始应变值作差,得到应变片零点漂移性能数据[23]。对普通粘贴的Cu-Ni应变片与高压氢环境中专用薄膜应变片的零点漂移性能进行比较。图7为两种应变片在8 MPa氢气环境下的零点漂移曲线。从图中可以看出,普通粘贴的Cu-Ni应变片的应变值在通入氢气后迅速下降,下降速度在10 h后变慢,约15 h后基本维持稳定,最小值达到-540με左右,且在氢气停止通入后有所回复。薄膜应变片的漂移量较小且几乎没有变化,在整个实验过程中基本保持稳定。

图7 薄膜应变片和Cu-Ni应变片在8 MPa氢气环境下的零点漂移性能对比

2.2.4 蠕变

本研究采用Instron 8801拉伸机,使应变片承受恒定加载,测得初始应变值,然后向环境箱中通入氢气,并通过应变仪监测,将每次测量的应变值与初始应变值作差,得到应变片的蠕变情况[24]。对于电阻应变片来说,施加载荷时蠕变的大小会影响应变片的灵敏度。蠕变越小,应变片就能越快的接收受载部件传递的应变,并且应变片的应变值也能更快的稳定。因此,蠕变误差是影响应变测试精度及长期稳定性的重要因素[25]。图8对普通粘贴的Cu-Ni应变片与高压氢环境中专用薄膜应变片的蠕变性能进行比较,可以看出,在5 h的应变后,普通Cu-Ni应变片的氢致应变残余依然较大,其蠕变现象较严重,与高压氢环境中专用薄膜应变片差异非常明显。

图8 薄膜应变片和Cu-Ni应变片在8 MPa氢气环境下的蠕变性能对比

3 结论

本研究利用磁控溅射方法制备了高压氢环境专用Cr/AlN/FeCrAl薄膜应变片,通过测试分析得出以下结论:①在高压氢环境下,与普通粘贴的Cu-Ni应变片相比,Cr/AlN/FeCrAl薄膜应变片受氢气影响小,具有更优良的应变片使用性能;②薄膜应变片的零点漂移和蠕变较小,使其测量灵敏度、准确性和稳定性提高,同时可以抗氢致应变,扩大了使用环境范围。③本研究为高压氢环境中的载荷和位移检测提供了技术支撑,为攻克高压氢系统重要部件性能测试关键技术、保障加氢站安全奠定了基础。