汽车翼子板三工序冲压工艺方案及成形仿真

蒋磊,王龙,谢蛟龙,陈一哲,马培兵,刘建

1.东风本田汽车有限公司 新车型中心,湖北 武汉 430056 2.武汉理工大学 现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070

车身覆盖件是汽车的重要组成部分,直接决定了汽车的外观造型和空气动力学。与其他汽车零件相比,车身覆盖件具有材料薄、形状复杂、结构尺寸大、曲率起伏多变以及表面质量要求高等特点[1-3]。翼子板作为典型的车身外覆盖件,相对于其他覆盖件而言,负角结构更多,A 面曲率更加多样化,成形过程和尺寸波动更难以控制。因此,翼子板冲压工艺方案的设计以及成形仿真存在较大难度。

冲压模具是制造车身覆盖件不可或缺的工艺装备,也是汽车企业在研发、投放新车型过程中投资最大的非标生产设备[4-6]。由于工序集成度不高,生产车身覆盖件的冲压模具多为四工序或五工序,导致单一车型的冲压模具投资动辄需要上亿元。由此可见,缩短冲压模具工序数量是减少新车型投资、降低整车制造成本最直接有效的手段之一。

为了缩短冲压模具工序数量,国内诸多学者进行了相应的研究。陈世涛等[7]采用2 种不同形式的旋转斜楔机构,实现了翼子板冲压模具的四工序化;蒋磊等[8]在同一序模具设计了上模驱动收缩斜楔机构和双驱动子母斜楔机构,将侧围外板冲压模具由四工序缩短至三工序;刘龙芬[9]通过整合修边、翻边工序,使全景天窗顶盖天窗开口部修边与翻边同序完成,实现了全景天窗顶盖冲压模具的四工序化;高双明等[10]利用双压料芯以及复合型整形刀块结构,将后门内板冲压模具由五工序缩短至四工序;尤彬波等[11]采用切整工艺和穿刀块侧冲孔模具结构,实现了前门外板冲压模具的三工序化;王海玲等[12]在拉延模上应用上、下双压边圈结构,减少了后工序整形,满足了尾门内板冲压模具四工序化需求。上述研究虽然在一定程度上缩短了冲压模具工序数量,但是研究成果仍然以四工序为主,而对于翼子板这种加工难度较高的车身覆盖件,尚未实现冲压模具的三工序化。此外,上述研究无一例外地忽略了冲压模具短工序化对车身覆盖件全工序成形过程以及真实回弹的影响。

基于以上研究现状,本文提出一种高度集成的三工序冲压工艺方案,并借助AutoForm 软件对成形过程及回弹进行了有限元分析,验证了工艺可行性,最终实现了翼子板冲压模具三工序化的在实际生产中的应用。

1 冲压工艺分析

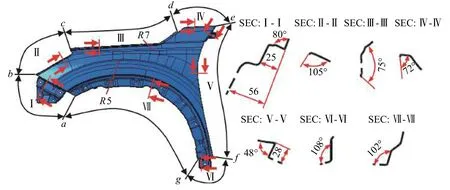

图1 为某SUV 车型翼子板产品几何模型以及典型截面图,产品轮廓尺寸为986 mm×775 mm×168 mm,主棱线圆角半径较小,腰线圆角半径为7 mm,轮眉线圆角半径为5 mm。产品外表面由多个不同曲率半径的凸、凹弧面衔接构成。a-b之间为前保险杠配合区域,记为Ⅰ,该区域安装结构面与外表面夹角为80°,在冲压方向下存在一定负角,因此需要先过拉延后侧整形;同时该部位存在前保险杠安装孔以及定位孔,孔径和位置度精度要求较高,故冲孔工序应排布于整形工序之后。b-c之间为前大灯配合区域,记为Ⅱ,该区域为平直法兰结构,且与外表面夹角达到105°,在冲压方向下可以直接翻边成形。c-d之间为引擎盖配合区域,记为Ⅲ,该区域安装结构面为“平直法兰+半圆型加强筋”式造型,平直法兰部位可考虑一次拉延成形,而半圆型加强筋部位由于与外表面夹角仅为75°,在拉延之后还需要侧整形;在平直法兰部位设计了3 个安装孔和2 个基准孔,尺寸及形位公差要求严苛,按照常规做法,需要将这个5 个孔的冲孔作业排布于最后一道工序,由于平直法兰部位为一次拉延成形出来,故可以在第二道工序进行冲孔作业,并与Ⅲ区域修边作业进行复合。d-e之间为A 柱配合区域,记为Ⅳ,该区域同样为平直法兰结构,与外表面夹角为72°,与冲压方向存在负角,在拉延、修边之后还需要侧翻边成形。e-f之间为前门搭接区域,记为Ⅴ,该区域法兰较宽达到28 mm,与外表面夹角仅为48°,对于这种翻边深度较深且负角较大的结构,传统成形工艺需要进行2 次翻边,即先垂直预翻边后侧翻边;在该区域还设计了3 个通过孔,孔径及位置度精度要求相对较低,为了缩短工序可以考虑将冲孔集成于修边工序,以达到先冲孔后翻边的目的。f-g之间为裙边饰板配合区域,记为Ⅵ,该区域法兰与外表面夹角为102°,在冲压方向下可以直接翻边成形,同时该区域还有1 个安装孔和2 个铆接孔,孔径和位置度精度要求较高,安装孔可以在第二道工序直接冲孔,铆接孔则需要在最后一道工序进行侧冲孔。g-a之间为轮眉饰板配合区域,记为Ⅶ,该区域法兰与外表面夹角为108°,外表面设计了8 个轮眉饰板安装孔,可以在第二道工序直接冲孔,法兰上设计了用于安装内翼子板的卡扣孔,需要先翻边后侧冲孔。

图1 翼子板产品几何模型

2 冲压工艺方案

为了实现翼子板冲压模具的三工序化,不仅要对工序内容进行高度集成,还要借助一些特殊机构对传统成形工艺实施改进。通过化整为零分析,Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ、Ⅶ各区域冲压工艺方案分别为:1)Ⅰ区域OP10 过拉延;OP20 修边;OP30 侧整形与侧冲孔集成,采用复合斜楔机构,侧整形镶块利用氮气弹簧驱动成形,整形完成后作为侧冲孔的压料板。2)Ⅱ区域OP10 拉延;OP20 修边;OP30 翻边。3)Ⅲ区域OP10 除半圆型加强筋部位为过拉延,其余部位均为一次拉延成形;OP20 侧修边与侧冲孔集成,修边镶块与冲孔凸模共用斜楔滑块;OP30 侧整形。4)Ⅳ区域OP10 拉延;OP20 侧修边;OP30 侧翻边。5)Ⅴ区域OP10 过拉延;OP20 修边与冲孔集成,冲孔凸、凹模根据后工序翻边线长变化进行补偿;OP30 侧翻边,采用双滑块斜楔机构直接一次成形到位。6)Ⅵ区域OP10 过拉延;OP20 修边+冲孔;OP30 侧翻边与侧冲孔集成,所用斜楔机构工作原理与A 区域斜楔结构相同。7)Ⅶ区域OP10 拉延;OP20 修边+冲孔;OP30 翻边与侧冲孔集成,采用冲孔凸模穿过翻边凹模镶块的结构。

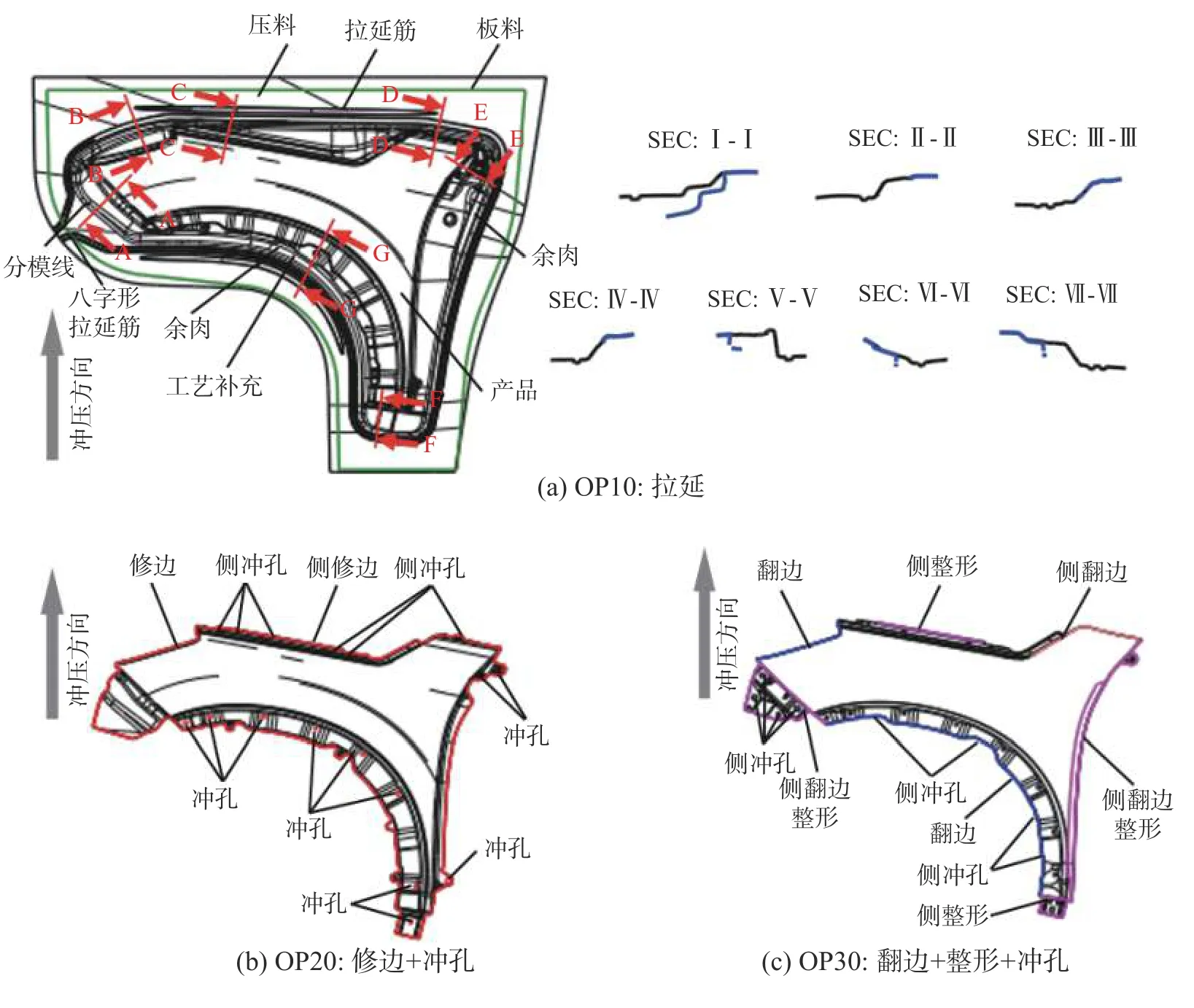

根据翼子板各区域工序内容排布,在CATIA软件曲面设计(generative surface design,GSD)模块中进行全工序3D 冲压工艺数模设计,得到如图2 所示的翼子板三工序冲压工艺方案。为了提高材料利用率,Ⅰ区域采用敞开式八字形拉延筋,并将修边线展开在压料面上。Ⅴ区域外表面为凹弧面,拉延成形过程中极易产生面畸变,故在该部位设计了隆起式余肉,以改善材料拉伸状态。Ⅶ区域外表面棱线圆角较小,存在滑移线风险,因此该部位也设计了隆起式余肉,从而使工艺补充面先于凸模棱线接触板料。各部位工艺补充面与产品型面截面对比如图2(a)所示,截面图中黑色线为拉延工艺模面,蓝色线为产品型面。

图2 翼子板三工序冲压工艺方案

3 有限元分析

3.1 材料参数

本文所研究的翼子板设计材料为JAC270D-45/45,料厚t=0.65 mm,为一种双面热镀锌铁合金板,合金镀层重量为45 g/m2,镀层中铁质量分数通常为8%~15%,其化学成分、力学性能与宝钢DC54D+ZF 材料相当。JAC270D-45/45 材料特性为:泊松比μ=0.3,弹性模量E=210 GPa,屈服强度Ys=120~200 MPa,抗拉强度Ts=260~350 MPa,加工硬化指数n≥0.2,厚向异性指数r≥1.8,断面延伸率El≥36%。材料硬化曲线通过应力应变曲线拟合得到,材料屈服面模型为含有剪切应力分量的Hill-90,可以更好地表征单向屈服应力和厚向异性指数的变化,能够使有限元分析分析结果更加准确[13]。

3.2 全工序成形仿真

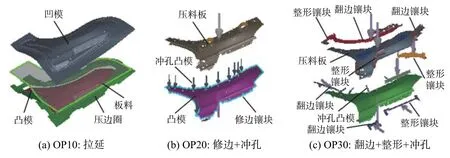

将翼子板各工序工艺数模、板料线、修边线、斜楔坐标系分别以IGS 格式导出,并依次导入AutoForm 软件。首先定义仿真材料以及料厚,然后根据工艺方案进行冲压方向设定、工序规划、板料设计、工具体设定,最后得到如图3 所示的有限元模型。

图3 翼子板有限元模型

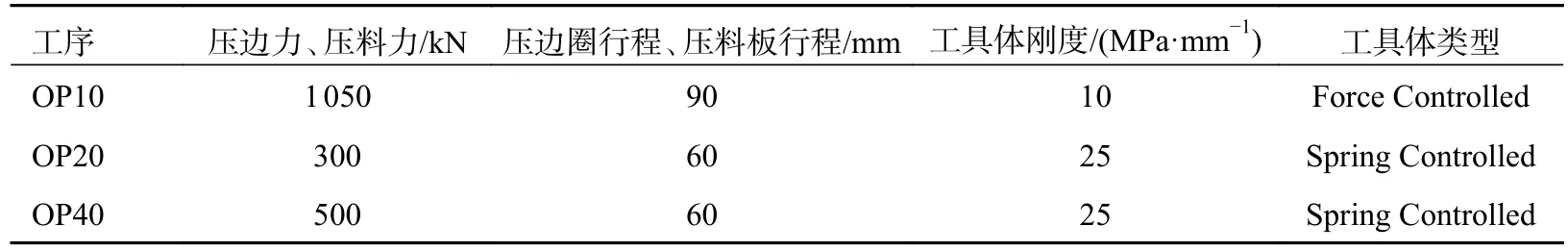

结合同类零件试模经验以及实际润滑条件,将摩擦系数设置为0.15,压力机滑块行程设置为900 mm,冲压速度设置为1 000 mm/s,压边力、压边圈行程、压料力、压料板行程、工具体刚度以及工具体类型等工艺参数分别单独设置,具体工艺参数如表1 所示。

表1 翼子板冲压工艺参数

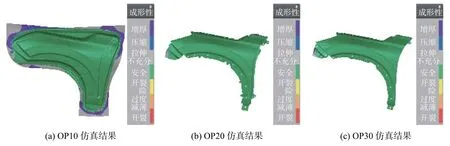

利用有限元模型求解计算所得到的翼子板全工序成形仿真结果如图4 所示,由图4 可知翼子板各工序均获得了充分的塑性变形,无开裂、起皱以及成形不充分等质量缺陷,获得了较好的成形效果,证明三工序工艺方案稳健可靠。

图4 翼子板全工序成形仿真结果

3.3 回弹分析

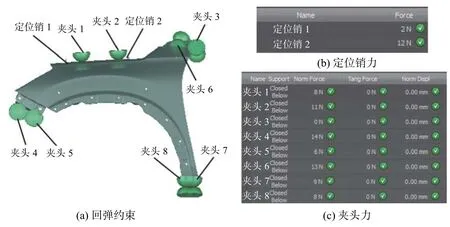

工艺稳健是展开回弹分析的先决条件,由上文可知翼子板三工序冲压工艺已趋于稳定,因此可以进行基于全工序成形的真实回弹分析。根据翼子板在检具上的定位基准、夹头位置、夹头数量以及安装顺序进行回弹约束条件设置,得到如图5(a)所示的回弹约束有限元模型,再次提交计算即可获取回弹分析结果。判断回弹分析结果是否可信,需要先对约束结果进行检查。根据经验,定位销和夹头所受载荷均小于30 N,由图5(b)和图5(c)可知,翼子板定位销和夹头所受载荷均为超过30 N,说明回弹结果比较可信。

图5 翼子板回弹约束条件

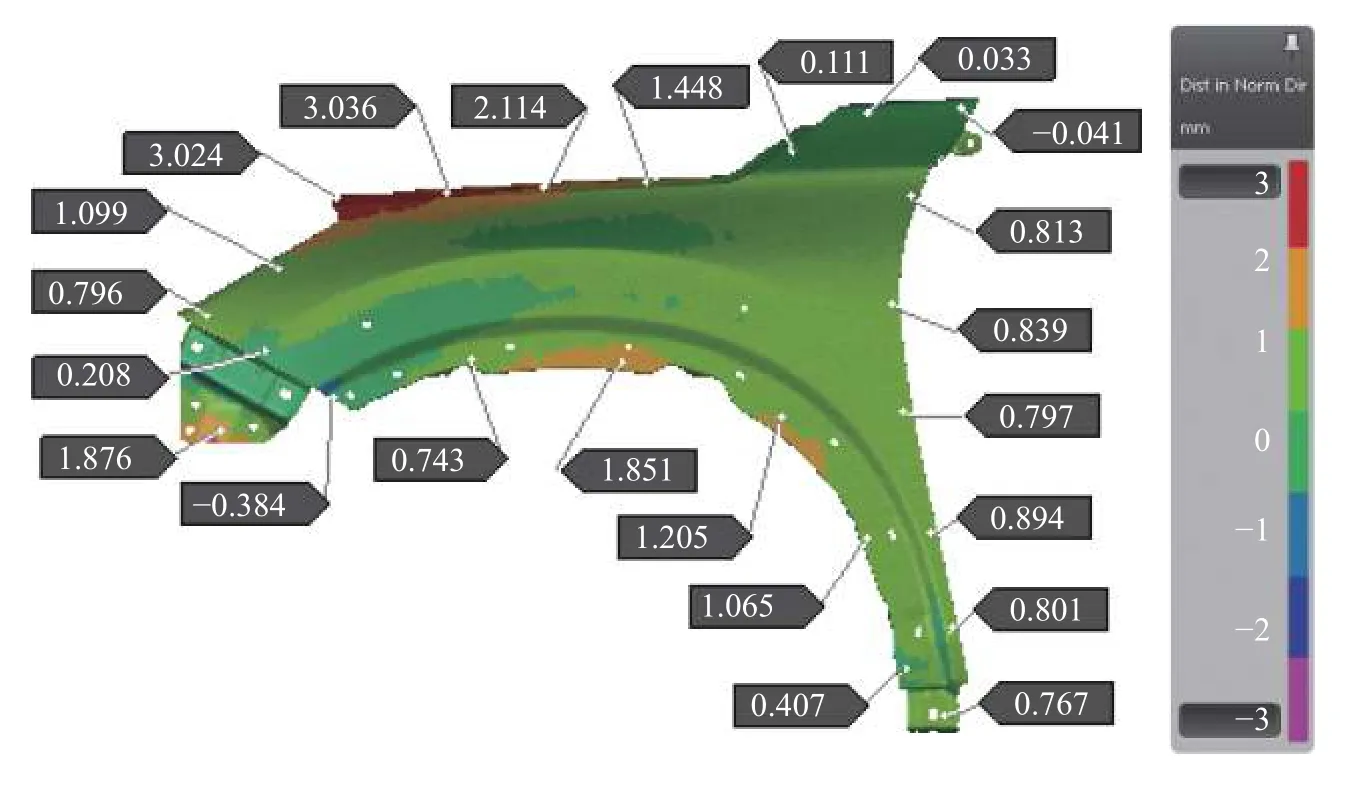

翼子板首轮回弹分析结果如图6 所示。由图6 可知,翼子板大部分型面回弹量均在±1 mm以内,仅Ⅰ、Ⅱ、Ⅶ区域局部型面回弹量超过1 mm。由于翼子板与前门、侧围、引擎盖、前大灯、前保险杠、轮眉饰板、裙边饰板等零件均存在装配关系,配合部位的尺寸精度需要控制在±0.5 mm 以内。因此,需要根据回弹分析结果对翼子板进行回弹补偿。

图6 翼子板回弹分析结果

4 回弹补偿

4.1 回弹补偿策略

目前,针对汽车覆盖件回弹主要有2 种补偿策略,一种是局部型面补偿策略,另一种是全型面补偿策略。前者由于操作便捷、迭代次数少,被广泛用于各类汽车覆盖件的回弹补偿。然而,由于局部型面补偿策略往往还需要根据后期冲压模具调试情况进行补偿数据修正,无法在设计阶段全面控制回弹,回弹补偿的有效性相对较差。因此,对于高尺寸精度要求的汽车外覆盖件,需要优先采用全型面补偿策略。

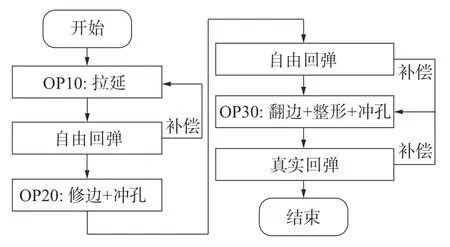

全型面回弹补偿是一种基于全工序自由回弹和最终工序真实回弹的逆向补偿方法,相对于局部型面补偿,全型面补偿能够实现回弹的有效控制。但是各工序之间的型面差异导致回弹非线性加剧,从而使前期回弹补偿计算迭代次数成倍增加,仿真效率低下。为了提高全型面补偿策略的仿真效率,本文借鉴蒋磊等[14]基于继承补偿的全型面回弹补偿方法,对翼子板进行全型面回弹补偿,补偿流程如图7 所示。

图7 翼子板全型面回弹补偿流程

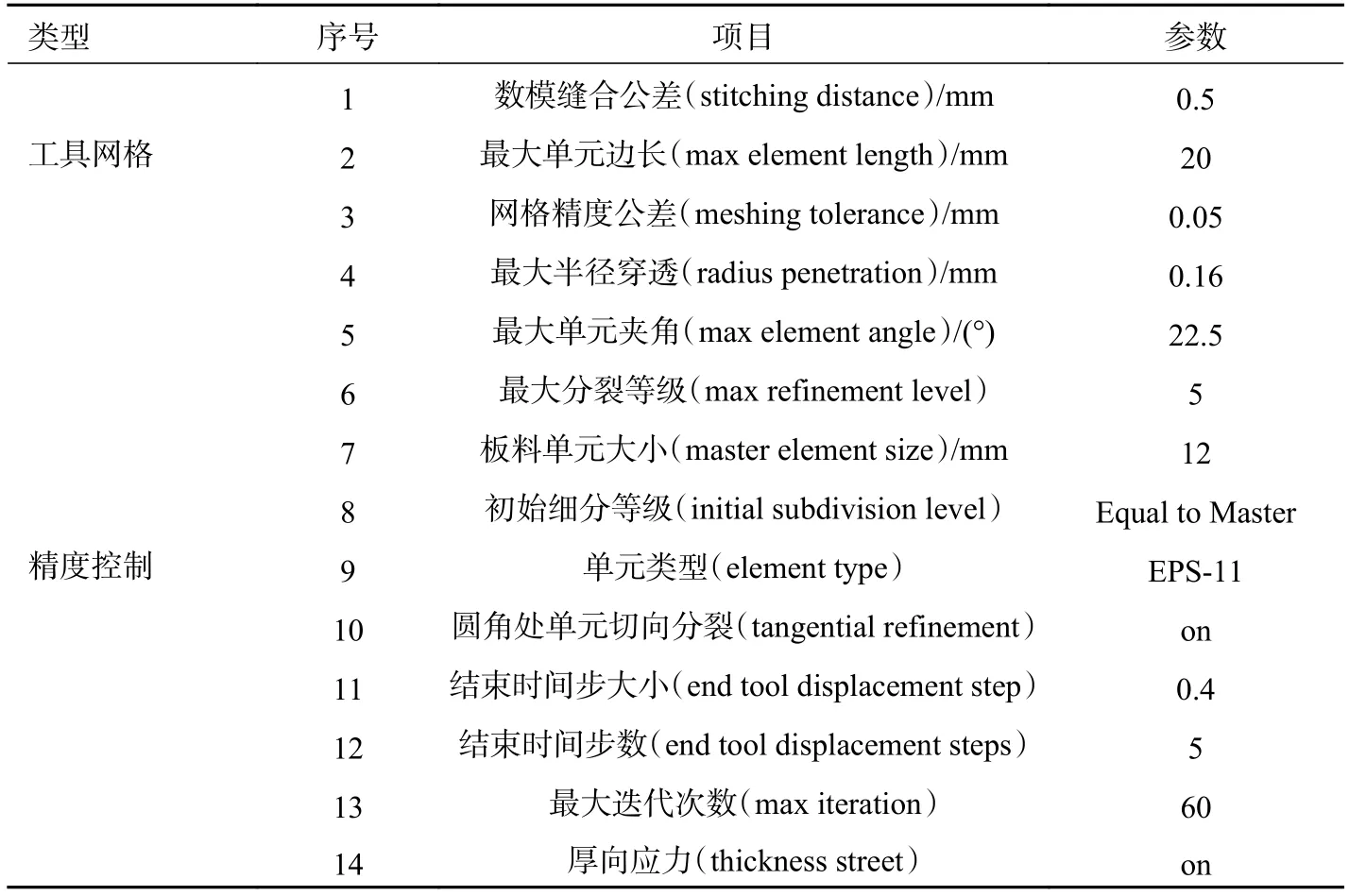

利用Autoform 软件中的回弹补偿模块,基于各工序回弹分析结果分别对各工序进行补偿区域、过渡区域以及固定区域定义,然后通过软件计算可得到新的工具体型面。根据新工具体型面启动新一轮的回弹分析,之后再根据此轮回弹分析结果实施下一轮回弹补偿以及分析,直至将回弹数值控制在±0.5 mm 以内。分析过程中,需要检查仿真文件的收敛性。模具闭合、成形过程迭代次数应小于60,重力状态、定位过程迭代次数应小于300,后工序压料板闭合过程塑性应变率应小于0.005,其他迭代参数如表2 所示。由于翼子板为外覆盖件,表面质量要求很高,AutoForm 自动补偿所获取的工具体型面无法达到A 级曲面曲率必须达到G2 连续的要求。因此,需要借助CATIA 等CAD 软件进行手动补偿。

表2 有限元参数设置

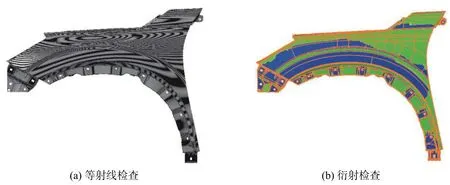

将翼子板各工序工具体型面以IGS 格式导出,并在CATIA 软件中打开,以此为参考基准,结合工艺数模逐一对各工序进行全型面补偿设计、曲面缝合、曲率连续性检查以及调整。基于CATIA 曲面重构之后的产品数模曲率连续性检查结果如图8 所示。由图8(a)可知,补偿后的产品数模外表面等射线均匀一致,基本保持平行,无明显弯折;由图8(b)可知,补偿后的产品数模外表面衍射较为平滑,无跨区域衍射突变。曲率连续性检查结果表明,回弹补偿后的产品数模可以满足汽车外覆盖件表面质量要求。回弹补偿设计完成之后,即可再次将工艺数模导入至AutoForm 软件中进行计算验证。

图8 回弹补偿后的产品数模曲率连续性检查

4.2 回弹补偿结果

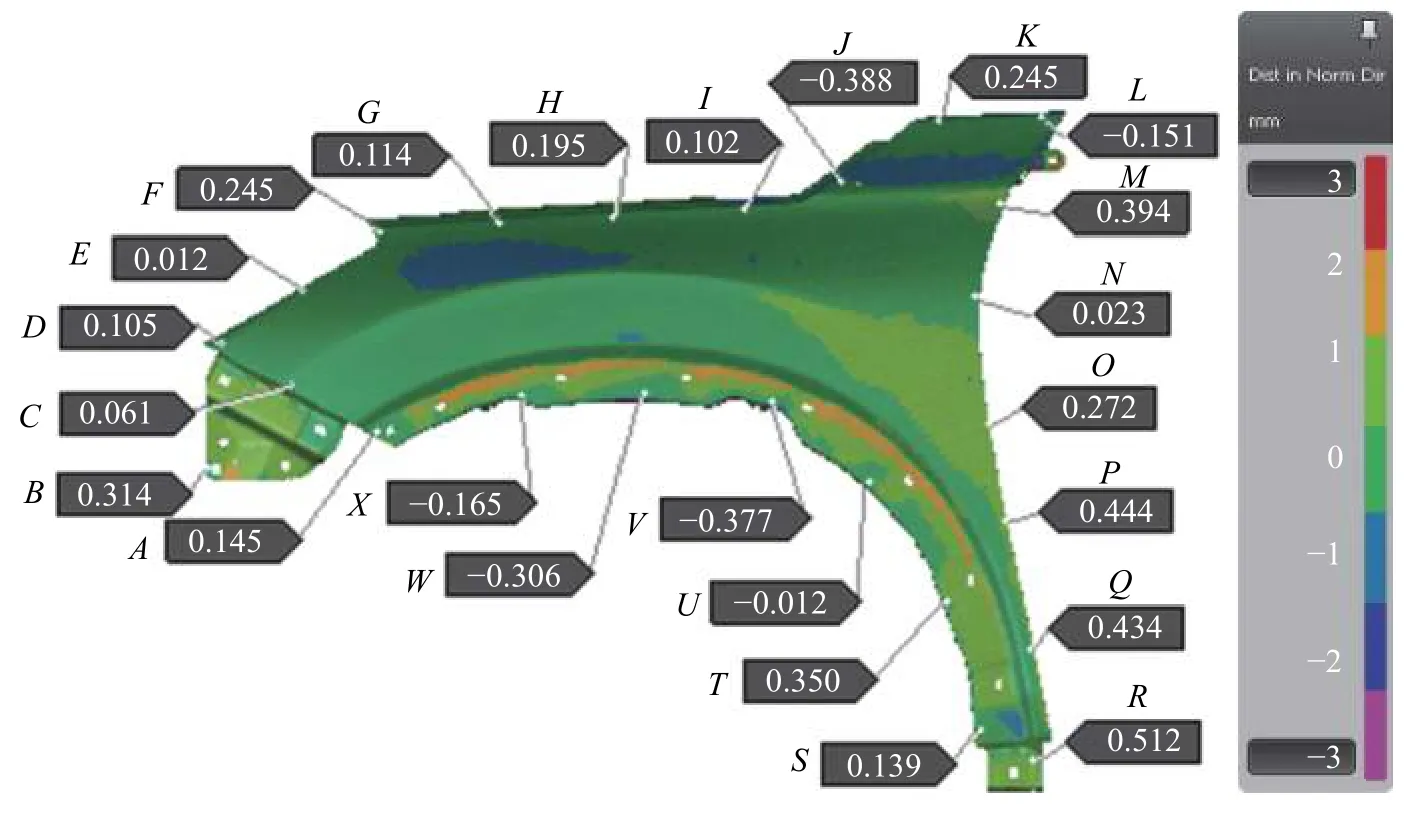

利用最终全型面补偿的工艺数模进行全工序回弹分析,得到如图9 所示的回弹仿真结果。由图9 可知,经过全型面回弹补偿后,翼子板各区域回弹量均已全部降低至±0.5mm 以内,满足零件尺寸公差要求,证明全型面回弹补偿策略有效可行。

图9 最终补偿后的回弹仿真结果

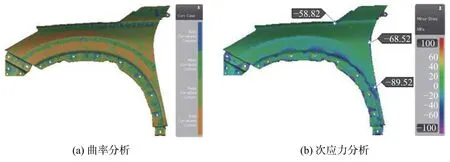

对于汽车外覆盖件,回弹补偿后会导致产品曲率发生一定变化,从而带来外表面凹陷等缺陷。因此,在确认回弹补偿仿真结果的同时,还需要对产品表面缺陷进行分析。图10(a)为回弹补偿后的翼子板曲率分析结果,所有外表面相邻区域均无曲率跨越突变。图10(b)为回弹补偿后的翼子板次应力分析结果,最大次应力为-89.52 MPa,由工程经验可知,当制品回弹后的次应力在±100 MPa 以内时,表明零件实际发生外表面凹陷的风险较小。从而可以判断最终的回弹补偿方案同时满足了零件尺寸精度和表面质量的要求。

图10 回弹补偿后的曲率分析和次应力分析

5 方案验证

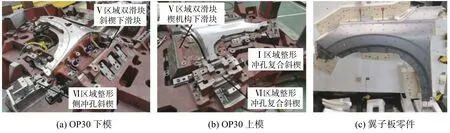

将最终冲压工艺方案和回弹补偿数据用于翼子板冲压模具设计、加工。其中,OP30 模具为高度集成化结构,上、下模分别如图11(a)、(b)所示。利用有限元分析工艺参数以及仿真结果指导现场试模,得到如图11(c)所示的无开裂、起皱,外表面无明显凹陷的合格零件。与传统四工序翼子板相比,三工序翼子板可节约冲压模具投资100 余万元。此外,由于削减了1 套冲压模具,生产三工序翼子板时,仅1#~3#压力机运行,4#压力机无需投入使用,相应的电、气、水等能源的消耗以及压力机油酯辅料、备品备件的损耗也有所降低,从而间接降低了翼子板零件的制造成本。

图11 翼子板冲压模具与零件

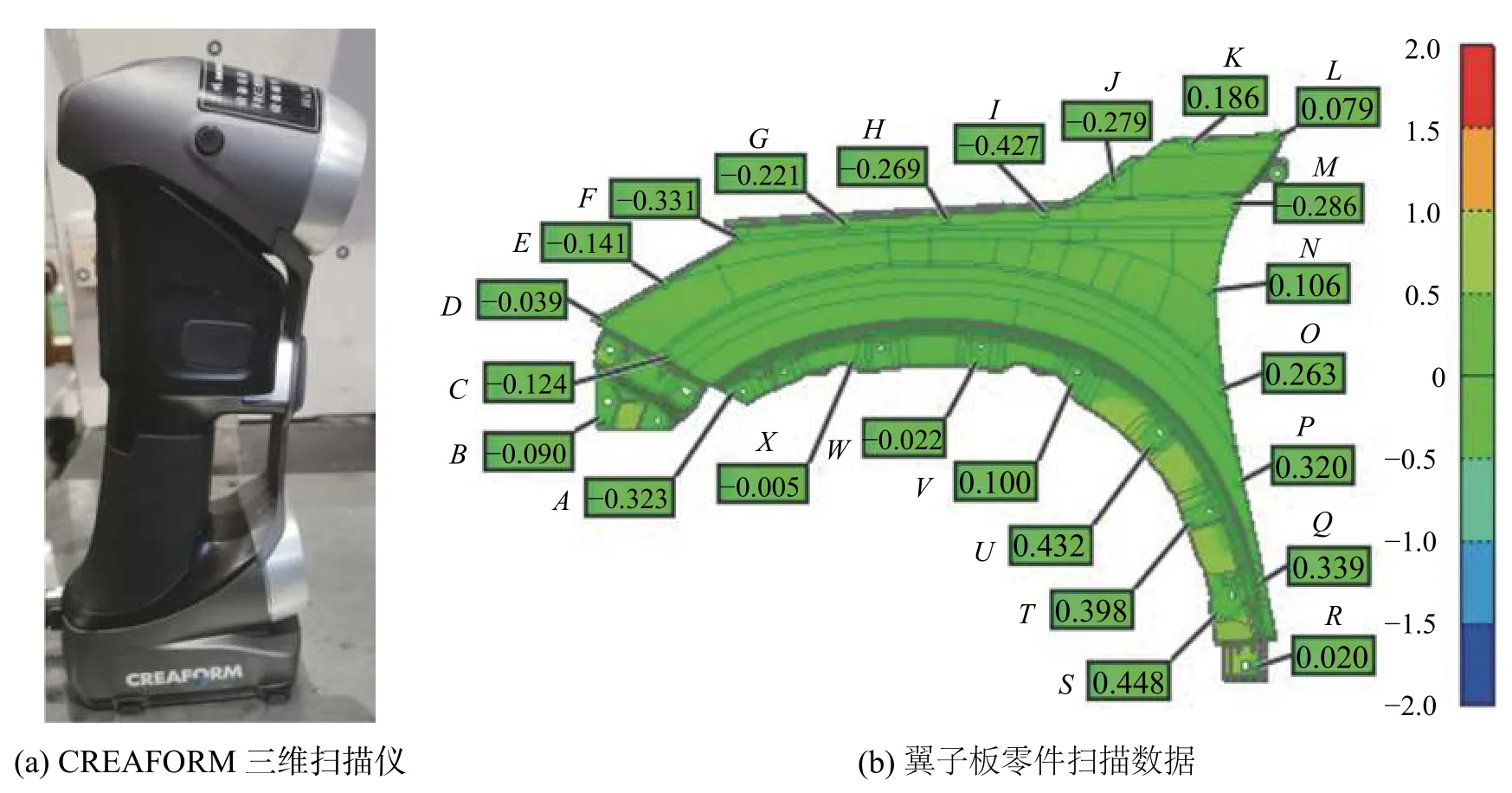

将翼子板零件安装于检具之上,利用CREAFORM三维扫描仪(图12(a)所示)对翼子板进行全型面扫描,该扫描仪可以达到0.025 mm 的精度,可以满足汽车覆盖件对测量系统误差的要求,扫描结果如图12(b)所示。由图12(b)可知,翼子板零件正向最大尺寸偏差为0.448 mm,最大负向尺寸偏差为-0.005 mm,均在±0.5 mm 的公差要求以内,达到了零件批量生产的尺寸精度要求。

图12 翼子板零件扫描

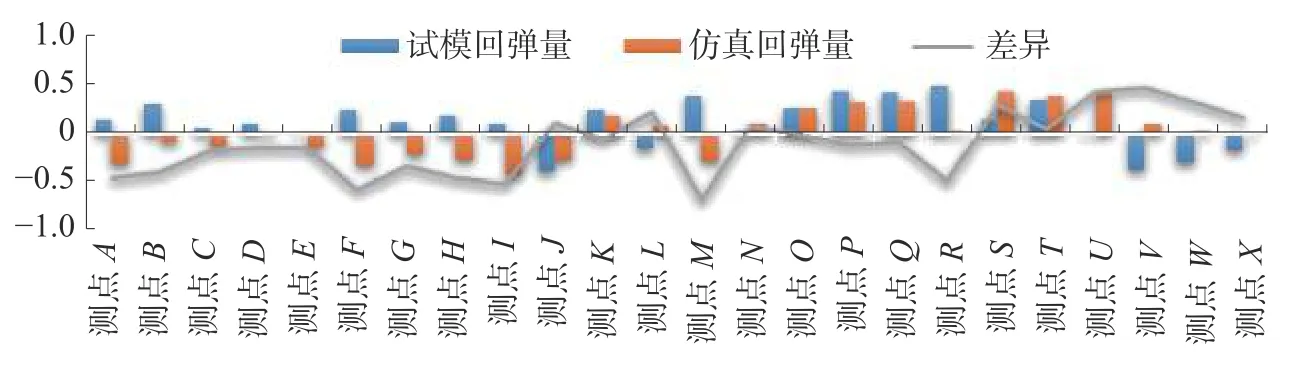

对翼子板沿周轮廓进行测点选取,分别记为测点A、B、C、D、E、F、G、H、I、J、K、L、M、N、O、P、Q、R、S、T、U、V、W、X,并与最终回弹仿真结果测点一一对应(如图9、图12 所示),然后进行试模精度与仿真精度对比分析,对比数据如图13所示。分析对比数据可知,试模试验与有限元分析有着较高的吻合度,零件实际尺寸偏差与回弹仿真结果差异基本小于0.5 mm,说明仿真精度较高。

图13 试模实验与仿真结果对比

6 结论

1)设计了一种可以实现翼子板冲压模具三工序化的工艺方案,并通过全工序成形仿真,验证了三工序冲压工艺方案的可行性。实践证明,三工序冲压工艺方案可以大幅削减翼子板冲压模具投资,显著降低翼子板零件制造成本。

2)借助有限元分析软件,对翼子板全工序回弹进行了数值模拟,并根据回弹仿真结果,通过AutoForm 自动全型面回弹补偿和CATIA 手动全型面回弹补偿相结合的方法,对翼子板全工序冲压工艺数模实施逆向补偿,并验证了全型面回弹补偿的有效性。

3)利用全工序成形仿真以及回弹分析结果指导三工序化翼子板现场试模,获得了质量合格、精度达标的零件。通过对比发现,有限元分析结果与试模验证结果达到了较高的吻合度,对于同类零件冲压模具的设计开发以及尺寸精度控制具有一定借鉴意义。