熔盐/辐照环境中细结构等静压石墨的结构和化学稳定性研究

靳 根,张鹤耀,连鹏飞,程金星,王庆波,于 艾,宋金亮,唐忠锋,刘占军

(1.南华大学 核科学技术学院,湖南 衡阳 421001;2.常州大学 微电子与控制工程学院,江苏 常州 213164; 3.中国科学院 山西煤炭化学研究所,山西 太原 030001;4.北京高技术研究院,北京 100096; 5.中国科学院 上海应用物理研究所,上海 201800)

1939—1942年首座中子倍增系数大于1的Chicago Pile-1反应堆研发,到目前发展的气冷堆、熔盐堆等第4代高温堆,核石墨因耐高温和良好的慢化能力,已成为最重要的慢化体和反射体材料之一[1-3]。石墨作为熔盐堆的反射体和慢化体,与熔盐直接接触。传统核石墨以焦粉为骨料,沥青为粘结剂,焙烧阶段不同分子量的轻组分挥发导致大量且不均匀的孔隙,孔径多大于1 μm,不能阻止熔盐浸渗[4-8]。熔盐浸入后填充石墨孔隙,在石墨内部造成应力集中点,形成大量局部高温高辐照热点区域(热点温度可升至1 100~1 200 ℃,远高于堆运行温度650~700 ℃)。石墨与熔盐热膨胀系数不匹配,尤其是辐照下石墨与熔盐存在力学和化学相互作用,石墨内微裂纹会迅速扩展直至石墨断裂失效,降低石墨服役寿命[4-8]。同时,高温下气态熔盐和裂变产物如氙、氪等,固态裂变产物如钼、钌等,扩散进入石墨会引起局部过热而产生新裂纹和导致裂纹扩展。裂变产物巨大的中子吸收截面会降低反应堆的中子经济性,提高发电成本;为阻止熔盐对石墨的渗透,实现反应堆高效运行,石墨的孔径应低于1 μm[9]。近年来,大量的研究工作围绕着热解碳涂层、树脂浸渗碳化工艺等密封工艺对商用成熟的核石墨IG-110进行密封,或采用中间相碳微球、自烧结性生焦粉等为原料直接等静压成型制备无粘结剂纳米孔石墨,或通过液相混合法制备细结构石墨,这些方案都成功地实现了石墨对熔融盐的阻隔并提供了大量的备选石墨[4-8,10-12]。由于石墨主要是通过与快中子碰撞来实现中子的减速,因此不可避免地要遭受大剂量的辐照损伤。在核石墨服役过程中,石墨内部也因此产生大量缺陷,且这些缺陷影响石墨的尺寸变化、机械性能、热物理性能等[13-15]。核石墨作为反应堆的关键构件,这些辐照所引起的变化对反应堆安全稳定的运行尤为重要。此外,由于熔盐堆的高温熔盐环境,石墨要遭受较高压下的熔融氟化盐浸泡,比起传统的反应堆堆型,除了辐照损伤对结构的稳定性的影响,石墨还要面临辐照和熔盐环境对其化学稳定性的影响。文献[5,9]研究结果表明,辐照和熔融氟化盐浸泡环境下石墨结构中出现了C—F键,其破坏石墨的表面结构,进而影响石墨的服役寿命。因此对满足熔盐阻隔性的各种候选石墨,在辐照和熔盐环境下进行物理结构和化学结构研究,有助于熔盐堆用核石墨的筛选及新型石墨的研发。

由于辐照结构稳定性与石墨的石墨化度有关,且在橡树岭熔盐堆设计中,石墨堆芯高达数米,因此需考虑石墨的制备工艺及是否可满足大规模商业生产。文献[6-8,11,16]采用多种工艺实现阻隔熔融盐浸渗和气体裂变产物扩散,研究结果表明,涂层技术的优势是良好的气体隔绝性,但涂层热膨胀系数与石墨基体不完全吻合且石墨化度低,影响辐照稳定性[6-8]。树脂浸渗也能保证良好的气密性,但同样存在石墨化度低和膨胀系数不一致的问题[11]。自烧结材料耐辐照性能较好,但由于碳化过程大的体积收缩,目前制备大规格石墨较困难,需进一步改进碳化工艺[16]。本文选择改进的液相混合工艺,实现焦粉骨料的均匀包覆,制备细结构石墨,实现大规格(2 400 mm×650 mm×360 mm)批量稳定生产。采用3.0 MeV He+模拟中子辐照,并在熔融氟化盐(FLiNaK,LiF、NaF和KF的摩尔分数分别为46.5%、11.5%、42%)中浸泡,模拟熔盐堆中的辐照和熔盐环境。通过扫描电子显微镜(SEM)研究辐照和熔盐环境对石墨表面形貌、微结构的影响,通过X射线光电子能谱(XPS)研究熔盐环境对辐照后石墨化学结构的影响。

1 材料及实验

1.1 材料制备

采用液相混合工艺制备细结构石墨,具体步骤为:1) 将煤焦油沥青(20%)预先溶解在333 K的四氢呋喃(沸点338.4 K)中,制备沥青溶液;2) 以粒径约5 μm的超细煅烧焦炭为骨料,分散在沥青溶液中,并在真空混捏机中捏合60 min;3) 将混合材料在约373 K下干燥2 h,然后粉碎成一定规格细颗粒原料;4)原料等静压成型,成型压力为150 MPa;5) 在氮气气氛中以10 K/h的加热速率加热至1 273 K并碳化4 h;6) 冷却后,将碳化体置于高压釜中加热至533 K并抽真空;7) 当高压釜抽真空至低于100 Pa时,将熔融沥青泵入高压釜中,并在5 MPa的压力下停留5 h,对碳化坯料进行沥青浸渗;8) 浸渗后,碳块再次碳化;9) 以100 K/h的加热速率加热到高达3 073 K的温度,对所得碳化体进行石墨化处理。

1.2 辐照和熔盐浸渗实验

从所制备的细结构石墨中切割10 mm×10 mm×1.2 mm的薄片,分别在1 000、2 500及5 000目的金刚石砂纸上进行抛光,再利用0.5 μm的金刚石悬浊液进行抛光,最后进行超声清洗和干燥处理,以消除表面划痕对辐照深度均匀性的影响。选用3.0 MeV He+模拟中子,分别在室温和熔盐堆实验温度(650 ℃)环境下进行实验,辐照剂量分为5×1015cm-2和1×1017cm-2两组。通过SRIM2008软件模拟计算,辐照深度为 10 μm,且在9.1 μm深度达到最大辐照损伤,最大辐照损伤剂量分别为 0.064 dpa和1.28 dpa[17]。

在熔盐浸渗实验中,使用一定比例的LiF、NaF和KF盐的混合物(LiF、NaF和KF的摩尔分数分别为46.5%、11.5%、42%)制备熔点为727 K的共晶组合物。石墨样品和氟化物放入密闭的镍坩埚中,在773 K的熔炉中加热16 h。用机械泵将熔炉中的空气泵出,以防止空气进入。该实验结束后,将熔盐浸渗后的样品进行清洗以便于表征。辐照前后的形貌变化采用带有能谱仪(EDS)的SEM(LEO 1530VP)来完成表征,使用拉曼光谱仪(XploRA INV)在532 nm的激发波长和约50 nm的有效穿透深度下记录由辐射引起的缺陷变化。XPS(ESCALAB 250)真空腔的真空度为1.7×10-8Pa,分辨率为0.5 eV,用于化学键研究。

2 结果与讨论

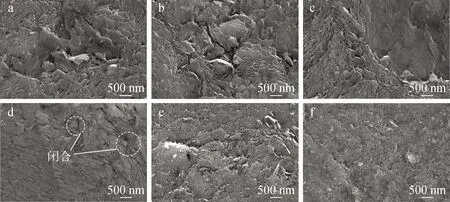

图1为辐照和熔盐浸渗后的样品SEM图片。由图1a可知,细结构石墨的表面有大量由于石墨片堆叠而形成的纹理,石墨片间较为松散并有几十纳米宽的微间隙,这使得表面粗糙。辐照前,石墨片完整且轮廓清晰,石墨片堆叠的纹理清晰可见。由图1b、c可知,高温辐照后,石墨片表面形貌没有明显变化,辐照剂量增加至1×1017cm-2,其表面形貌变化也不明显。由图1d可知,在室温环境中,5×1015cm-2的剂量辐照后,石墨片的完整性没有被破坏,但石墨片堆叠得更加紧密,石墨片的轮廓及堆叠形成的纹理变得模糊,表面的微裂纹也有闭合的趋势。这是由于被氦离子轰击出的离位碳原子位移到石墨基面间,随辐照剂量增加,点缺陷聚集使原有基面相互分离,此外,点缺陷进一步演化成为更复杂的缺陷簇及形成新的基面[18]。这些辐照引入的晶体缺陷使得石墨微晶沿着垂直于基面的方向上膨胀[17-20],因此表面堆叠的石墨片变得紧密,石墨片间的间隙趋于闭合。由于辐照形成的点缺陷可在约420 K的阈值温度下显著愈合,退火效应变得明显[20]。因此高温后,高温退火效应替代了部分辐照对石墨晶体结构的损伤效应,造成图1b~d所示的辐照温度差异引起的表面形貌变化的差异。由图1e可知,未辐照的样品在高温熔盐浸渗后,尽管石墨片堆叠的纹理没有较大变化,但破坏了石墨的完整性,且由于高温熔盐的腐蚀,小尺寸的石墨片脱落使表面粘连大量碎屑,可推测单纯的熔盐浸渗对于石墨晶体层间距没有显著影响。由图1f可知,室温辐照后的样品在经历高温熔盐浸渗后,表面石墨片堆叠的纹理消失,石墨片的轮廓变得模糊且相互融合,大量的石墨片被分解成小碎屑。

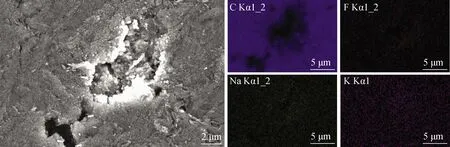

为了研究熔盐在石墨表面的分布情况,在较大尺寸范围内对石墨表面进行能谱分析,结果如图2所示。可看出,高温熔盐浸渗后,F、Na、K等元素均匀分布在石墨的表面,且浸渗后其表面存在的颗粒物质的区域没有F、Na、K等元素的大量聚集,说明这些颗粒不是熔盐残留物。这表明熔盐在石墨表面分布较为均匀,且石墨的表面形貌(孔结构)对熔盐浸渗后石墨表面的元素分布没有显著影响,也表明浸渗后的清晰处理已将大部分熔盐清洗干净。

a——原始样品;b——5×1015 cm-2高温辐照;c——1×1017 cm-2高温辐照; d——5×1015 cm-2室温辐照;e——未辐照的样品浸渗;f——5×1015 cm-2室温辐照后浸渗图1 辐照和浸渗后的样品SEM图Fig.1 SEM picture of sample after irradiation and impregnation

图2 5×1015 cm-2室温辐照后浸渗的SEM及EDS图Fig.2 SEM and EDS pictures of sample after irradiation with 5×1015 cm-2 dose at room temperature and impregnation

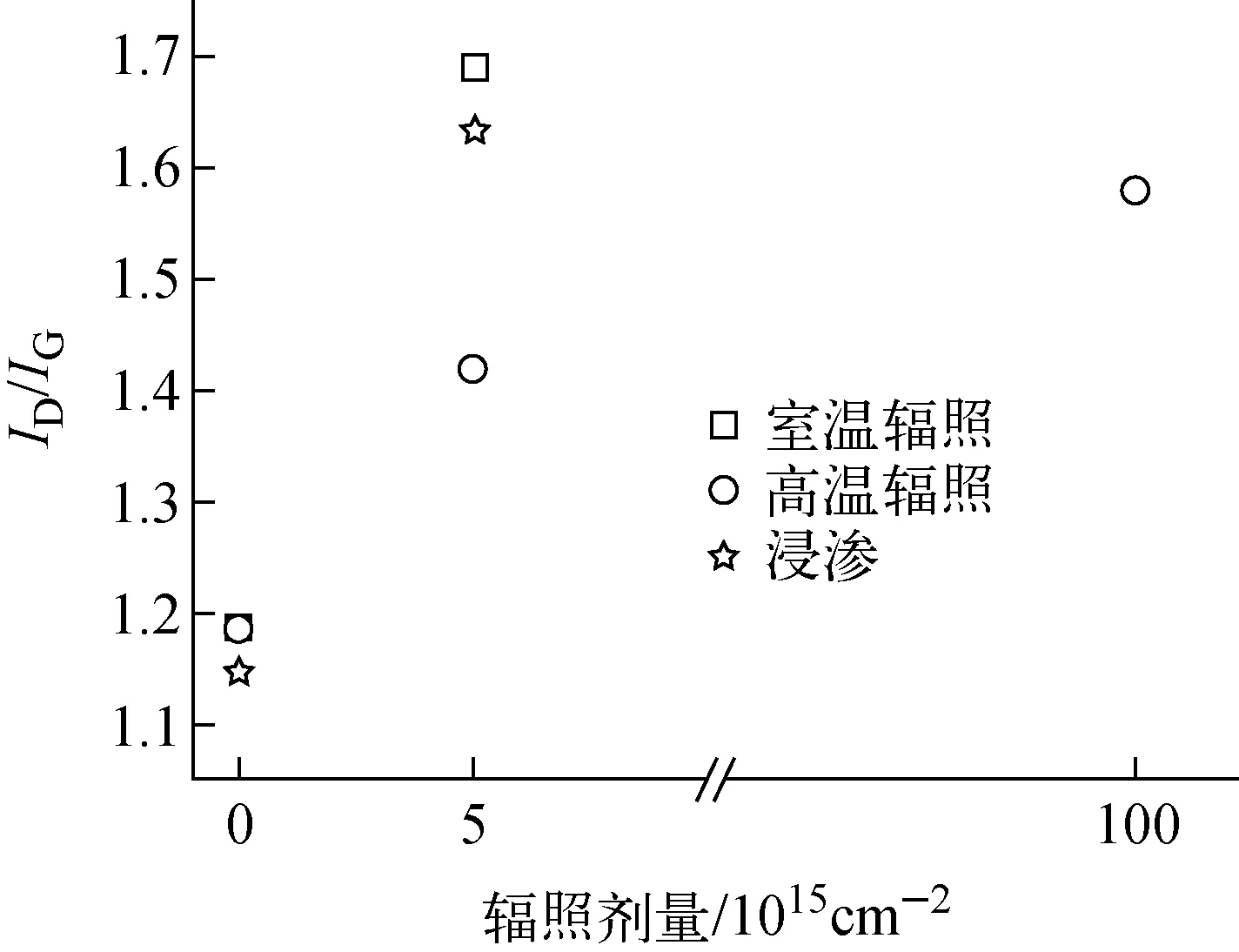

典型石墨结构的拉曼光谱图是由1 350 cm-1左右的D峰及1 580 cm-1的G峰构成(图3)。G峰与石墨结构内的sp2碳网格有关,是石墨结构的特征峰[21-22],D峰与石墨结构的平面内缺陷或非立方片层的无序结构有关,被称为缺陷峰[22-23]。原始的样品中出现明显的D峰,表明石墨结构内存在大量缺陷,且抛光处理对其表面的破坏也会引入相当一部分缺陷。熔盐浸渗后,样品的拉曼光谱外形没有明显变化。但辐照后,D峰强度明显增加,且随剂量增加而增加。相同辐照剂量辐照后,室温辐照后的样品的D峰强度明显高于高温辐照后的样品D峰强度,且室温辐照后的样品在经过高温熔盐浸渗后,其拉曼光谱的D峰强度略低于浸渗前。

图3 辐照前后及浸渗前后的样品拉曼光谱图Fig.3 Raman spectra of sample before and after irradiation and impregnation

图4 辐照前后及浸渗前后样品的ID/IG变化Fig.4 Change of ID/IG in sample before and after irradiation and impregnation

由于D峰和G峰表明不同的结构特征,所以两峰的积分强度比ID/IG被广泛应用于表征石墨材料中的缺陷数量,其比值越高表明面内缺陷数量越多[23],此外,沿石墨基平面方向的微晶尺寸反比于ID/IG,该比值越小表明其面内有序结构越多,有序度越高[24-25]。图4为辐照前后及浸渗前后样品的ID/IG变化,可看出,随辐照剂量增加ID/IG增加,表明辐照引入的缺陷密度增加,面内无序度增加。而由于高温退火效应,由辐照引入的空位和间隙原子相互愈合,部分抵消了辐照的损伤效应[26-27],因此室温辐照后的辐照损伤效应更为明显,室温低剂量辐照后的ID/IG也因此高于高温高剂量辐照。在高温熔盐浸渗后,样品的ID/IG略微下降,但辐照前的变化较小且由于测量误差的存在可认为没有明显变化。辐照后的样品在浸渗后,ID/IG出现约0.05的下降,这是因为:1) 高温熔盐环境存在的退火现象;2) 熔融的熔盐浸渗到石墨内部并在冷却固化后产生体积膨胀,使得石墨中微裂纹闭合,石墨晶格条纹相干区域的范围扩大,微晶尺寸增加,从而引起ID/IG降低。

为了研究辐照后石墨的化学稳定性,对辐照后的石墨进行熔盐浸渗实验,并利用XPS研究其化学结构。图5a、b分别为辐照前后的石墨在熔盐浸渗后的XPS光谱及F 1s谱线。由图5a可知,在未辐照及高温剂量1×1017cm-2辐照后的样品中,熔盐浸渗后并未检测到F元素的存在,而在室温及高温环境下,较低的辐照剂量5×1015cm-2辐照后的样品在熔盐浸渗后检测出明显的F元素,其中高温环境辐照后样品的光谱强度最高。由图5b可知,只有在较低的辐照剂量5×1015cm-2辐照后的样品在熔盐浸渗后约在686.5 eV的位置处出现C—F键[28],且高温辐照环境有利于C—F键的生成。结合拉曼光谱测试结果及SEM的分析可得,C—F键的形成与石墨晶体缺陷密度、缺陷类型及辐照下氟化盐进入石墨层间所形成的插层化合物有关。高温剂量1×1017cm-2辐照后的样品在经历熔盐浸渗后,样品经历长时间高温退火,尽管退火效应可使辐照产生的点缺陷愈合,降低缺陷密度,但当温度达到900 K以上时,空位移动并形成稳定的空位簇的概率增加,这种空位簇的稳定性极高且可阻碍点缺陷的愈合[29-31]。而剂量为1×1017cm-2的辐照时间为5×1015cm-2辐照时间的20倍,前者拥有足够的时间形成大量稳定的缺陷簇,因此这种稳定的缺陷簇阻碍石墨层间的插层化合物的形成。而相比于高温辐照,室温辐照后石墨内的点缺陷更易累积,空位原子几乎不能移动,间隙原子演化成新的基面[18-19],这种基面间的新基面也会阻碍基面间插层化合物的形成。辐照会改变石墨的形貌和孔隙结构,且根据沃什伯恩方程孔径的变化将影响融盐对石墨的浸渗行为,所以辐照通过改变石墨孔结构而改变熔盐浸渗行为存在一定的可能。IG-110的熔盐浸渗实验的研究结果表明,在2 MeV Xe20+(通量为2.4×1015cm-2)辐照前后,熔盐对石墨的浸渗行为并没有改变[31]。本工作液相混和工艺制备的细结构孔径远小于IG-110,由辐照所引起的孔结构变化远小于IG-110。此外,本文中细结构的辐照损伤剂量小于2 MeV Xe20+辐照实验(4.5 dpa)。因此,本文中辐照对融盐浸渗细结构的行为将忽略不计。长时间的高温环境所产生的退火效应及高剂量的辐照损伤都会对缺陷类型产生影响,所以C—F键的产生与缺陷的演化行为有密切联系。

图5 辐照前后的石墨在熔盐浸渗后的XPS光谱及F 1s谱线Fig.5 XPS and F 1s spectra of graphite sample before and after irradiation and impregnation

3 结论

采用3.0 MeV He+模拟中子辐照损伤,研究不同温度下由液相混和工艺所制备的细结构石墨的辐照行为及熔盐环境下的辐照行为。SEM结果表明,由于辐照引起的石墨微晶的膨胀,辐照后石墨片的堆叠更为紧密且其表面存在的纹理变得模糊。高温退火效应可抵消辐照的损伤效应,高温辐照后细结构石墨的形貌变化较室温辐照后的变化小。拉曼光谱测试结果表明:在相同剂量辐照下,室温辐照后的ID/IG较大,说明室温辐照较高温辐照所产生的缺陷密度高,结构更加无序;室温辐照后的样品在高温熔盐浸渗后,石墨表面变得破碎,石墨片堆叠的纹理消失;石墨缺陷密度稍微降低,微晶尺寸增大,这与高温熔盐环境中的退火效应及微裂纹的闭合有关。高温熔盐浸渗后的石墨化学稳定的表征结果表明,辐照后的熔盐浸渗实验可在石墨结构中引入C—F键,且C—F键的形成与缺陷密度及缺陷类型有关。由于较高的缺陷密度及较高的退火温度都易引起空位及间隙原子演化成为结构稳定的缺陷簇,且这种缺陷簇在基面间影响层间化合物的形成从而不利于C—F键的产生。

- 原子能科学技术的其它文章

- H-1NF仿星器标准磁场位形分析与高能量离子运动轨道模拟

- 铀转化生产线含氟废水处理工艺设计

- 在线进样ICP-MS用于239Pu气溶胶活度浓度连续监测技术研究

- Degradation Characteristic of Proton Irradiated 8T CMOS Image Sensor

- Comparative Experimental Study on Space Electrostatic Discharge Effect and Single Event Effect of 130 nm SOI D Flip-flop Chains

- Effects of Electron Irradiation at Different Energy and Fluences on Electrical Properties of InP HEMT Structure