铀转化生产线含氟废水处理工艺设计

耿 龙,张 军,纪泽雨,张 龙

(中核四〇四有限公司,甘肃 兰州 732850)

目前,国内铀转化生产线所产生的含氟废水主要有UO2氢氟化尾气冷凝液、UF4氟化尾气淋洗液、电解制氟阴极气体淋洗液、排风厂房淋洗液和设备清洗残液。其中碱性含氟废水中的F-含量在5~20 g/L之间,酸性含氟废水中的F-含量在100~300 g/L之间,需要对其进行处理,达标后方可排放。

国内涉氟行业已工程化应用的处理方法主要有3种[1]:1) 简单地向含氟废水中添加石灰乳或可溶性CaCl2溶液,然后利用压滤机进行固液分离;2) 先向含氟废水中添加石灰乳或可溶性CaCl2溶液,然后向废水中依次添加PAC(聚合氯化铝)溶液或FeCl3、FeSO4·7H2O、Al2(SO4)3·18H2O的水溶液和PAM(聚丙烯酰胺)溶液,最后流出液经过斜管沉降器或多级沉降池进行沉降,实现固液分离;3) 先向碱性含氟废水中添加石灰乳或可溶性CaCl2溶液,然后利用压滤机进行固液分离,滤液经过活性Al2O3吸附后排放[2]。

超滤为物理过滤,是一种节能、环保的膜分离技术[5]。即在一定压力下,使小分子溶质和溶剂穿过一定孔径的薄膜到达另一侧,而大分子溶质或生成的CaF2小颗粒等不溶物被截留下来,从而实现溶剂的分离、纯化和富集等。

离子交换是一种从溶液中提取和分离元素的技术[6],利用离子交换树脂在特定体系中对不同离子亲和力的差异吸附溶液中的待分离组分,然后利用合适的解吸剂将其洗脱下来,该方法可有效分离难分离元素。离子交换树脂使用一段时间后逐渐达到或接近饱和,可使用化学药剂对其进行解吸再生[7]。

基于此,本文设计了钙盐絮凝沉淀法、超滤与离子交换法相结合的工艺进行含氟废水处理:首先在含氟废水中加入石灰乳、铝盐絮凝剂以及高分子助凝剂,使氟以氟化钙形式被沉淀,铝盐形成的胶体在碱性条件下带正电,吸附一部分F-,形成矾花加速沉淀。再通过超滤膜将清液中的残余氟化钙微粒过滤分离,进一步降低氟化物含量,最终通过特种选择性除氟树脂对超滤清液中的溶解电离态F-进行吸附,使废水中氟含量降低至排放限值以内。

1 材料

石灰(Ca(OH)2)、PAM(聚丙烯酰胺)、PAC(聚合氯化铝)等均为市售分析纯。

酸性含氟废水为铀转化生产线氢氟化尾气淋洗液,采用滴定法测得其F-含量为220 g/L;碱性含氟废水为铀转化生产线氟化尾气的碳酸钠淋洗液,采用分光光度法测得其F-含量为20 g/L。

袋式滤膜(过滤精度为1~10 μm)、8040型中空弹性纤维过滤膜(材质为PVDF,过滤精度为0.001~0.02 μm),上海一鸣过滤技术有限公司;F-交换树脂、离子交换柱(φ100 mm×300 mm,材质为PVC,上下端口接聚氯乙烯滤帽,孔径为0.2 mm),上海江盈环境设备有限公司;折叠过滤器,材质为PP棉,孔径为1 μm,上海科净过滤技术有限公司;AIP-KK25电动蠕动泵,流量20 L/h,卡默尔流体科技(上海)有限公司。

F-交换树脂的参数列于表1。

表1 F-交换树脂的参数Table 1 Parameter of fluorine ion exchange resin

2 方法

2.1 实验室含氟废水处理

具体流程如下。

1) 取20 L碱性含氟废水和1 L酸性含氟废水,用自来水分别配制6% PAC溶液、0.5% PAM水溶液、35%盐酸溶液和1 mol/L的NaOH溶液。

2) 取280 mL碱性含氟废水于1 L烧杯内,搅拌的同时向烧杯内缓慢加入40 mL酸性含氟废水。在加入酸性含氟废水过程中,碱性含氟废水中快速出现大量气泡,废水中的气泡快速排尽,最终pH值调整到1~2,取样分析溶液中F-的含量。

3) 向废水中加入37 g石灰(按照理论值的1.3倍添加),持续搅拌约10 min后加入1 mL聚合氯化铝溶液,此时废水的pH≈12。

4) 向上述溶液中加入1 mL PAM溶液,搅拌30 s,废水中出现大量絮状悬浮物,停止搅拌,静置使其固液分离。

5) 静置30 min后,取上清液分析F-含量,共取3个平行样。本实验中步骤1~4的反应过程示于图1。

图1 石灰絮凝沉淀反应过程Fig.1 Reaction process of lime flocculation and sedimentation

6) 使用不锈钢储槽取3 m3步骤4的上清液,在不锈钢储槽中加入90 L浓度为6%的PAC溶液和90 L浓度为0.5%的PAM溶液,搅拌10 min后沉降分层。

7) 沉降30 min后,取上清液分析F-含量,抽取0.6 m3上清液至超滤装置进水槽。

8) 开启膜处理装置,进水压力控制在0.17~0.18 MPa,膜处理装置中出来的清液控制在0.8~0.9 m3/h,膜装置内部的浓水流量控制在0.1~0.2 m3/h。

9) 重复步骤1~8 三次,每次取清液分析F-含量。

10) 取15 L膜过滤装置后的清水,使用盐酸溶液和NaOH溶液将pH值调至2~3。

11) 离子交换柱内分别装入0.75 L F-交换树脂,实验装置链接完毕后,使用自来水对柱子进行正、反清洗各5个柱容。

12) 启动蠕动泵,通过频率调节,使进柱流量控制在约0.1 L/min。

13) 每1 h取样1次,分析离子交换柱尾水中的F-含量,共取3个样品。

2.2 工程化含氟废水处理

根据实验室含氟废水处理结果设计工程化含氟废水处理流程,如图2所示。具体过程如下:

图2 除氟系统工艺流程示意图Fig.2 Process flow diagram of defluorination system

1) 采用生产上水配制10%石灰乳、6% PAC(聚合氯化铝)溶液、0.5%PAM(聚丙烯酰胺)溶液、4% NaOH溶液和5%HCl溶液。

2) 碱性含氟废水和酸性含氟废水分开接收,处理时先向沉淀反应槽输送碱性含氟废水,后输送酸性含氟废水,开启沉淀反应槽搅拌桨,待沉淀反应槽内pH值显示在4~6之间时停止加酸。

3) 按照20%的过剩系数向配制好的含氟废水中加入配制好的石灰乳。同时,打开PAC溶液入口控制阀门,启动PAC溶液输送泵,按照体积比的3%添加。反应期间,搅拌桨须保持转动状态,反应时间在35~40 min之间。

4) 打开PAM溶液入口阀门,启动PAM溶液入口控制阀门,按照体积比的3%添加。反应期间搅拌桨也须保持转动状态,反应时间在20~25 min之间。

5) 反应完成后,悬浊液经泥浆泵打入板框压滤机进行固液分离。

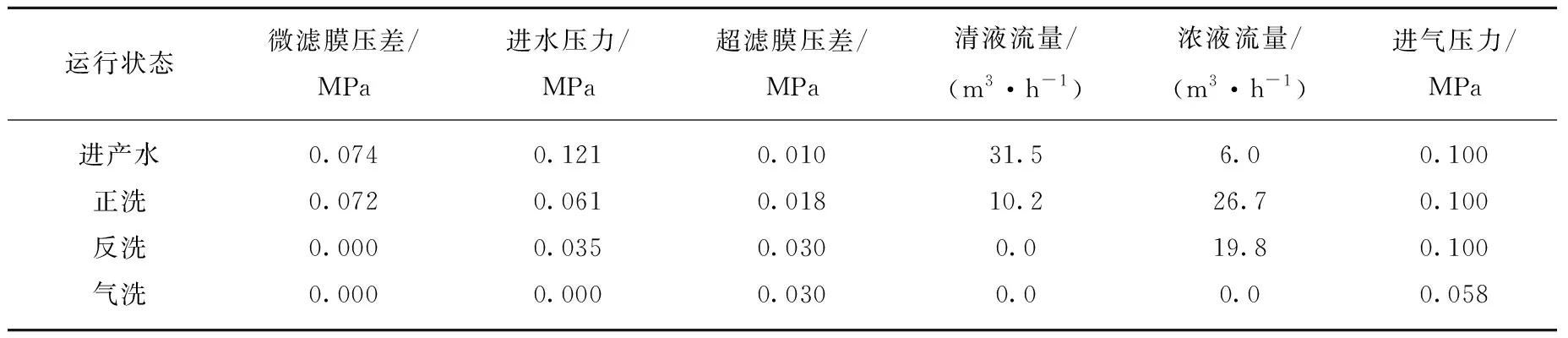

6) 板框压滤机压滤得到的清液进入滤液贮槽后,利用高压水泵送至膜处理装置,经膜处理装置处理后的清液进入中间贮槽,再送至离子交换塔。经膜处理装置处理后的浓液排放至碱性废水接收槽重新处理。膜处理装置中微滤膜和超滤膜的运行参数列于表2。

7) 经膜处理装置处理后的清液进入离子交换树脂对氟进行深度处理,采用双塔串联运行,两塔也可单独通水运行,在双塔串联状态中,前塔出水可适当高出水浓度标准要求,树脂过饱和,由后塔作为出水保证,这样可充分发挥树脂吸附容量,延长树脂塔通水时间,提高运行效率,减少树脂塔再生频率。当前塔过饱和后,设备自动切换为单塔运行,过饱和的前塔作再生处理,前塔再生完成后,置于串联的后塔位置,这样可充分保证出水中F-的去除效果。运行时,进柱流量控制在2.5~3.0 m3/h之间,同时开启盐酸输送泵,保证废水在进入离子交换柱前pH值在4~6之间。

表2 膜处理装置运行参数Table 2 Operating parameter of membrane processing unit

8) 当前柱或后柱流出液中F-浓度大于5 mg/L,即视为树脂已经饱和,此时需进行解吸和再生处理。加入4%NaOH溶液以OH-解吸树脂吸附的F-,然后用5%的HCl溶液对树脂进行再生,直至离子交换柱流出液pH值降至4~6。解吸液和再生废液重新流入碱性含氟废水收集槽内,重新进行处理。

9) 打开NaOH溶液或HCl溶液的控制阀门,将pH值调节至6~9[8]后流入排放池暂存,由排放池输送至碱浓缩池,实现槽式排放。

10) 试验过程中,pH值调节后的原水、压滤机流出液、膜处理装置清液和离子交换尾水分别取样(各取3个样品),分析水中F-含量。若离子交换尾水中的F-大于10 mg/L,则返回前端步骤2继续处理。

2.3 分析方法

实验中混合后的溶液中F-含量采用《氟化物的测定 氟试剂分光光度法》(HJ 488—2009)进行分析,石灰絮凝沉淀后溶液中F-含量采用《水质 氟化物的测定 离子选择电极法》(GB 7484—87)进行分析。

2 结果与讨论

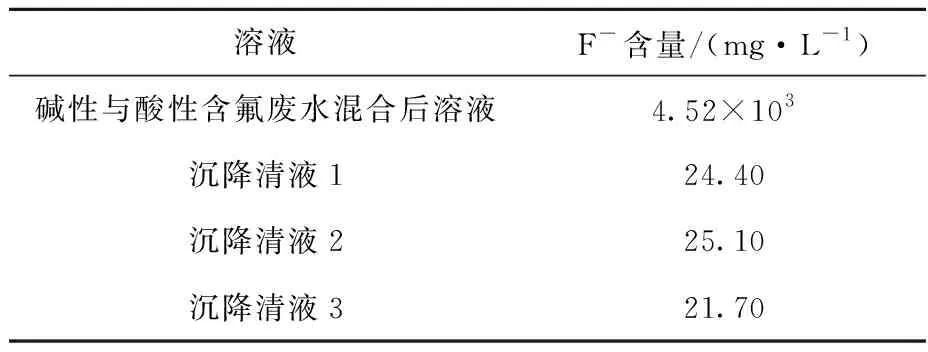

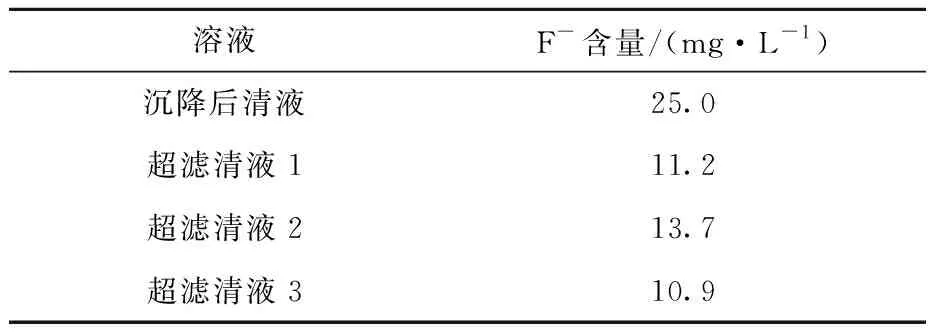

实验室含氟废水处理结果列于表3~5。

表3 石灰絮凝沉淀后溶液中F-含量Table 3 Fluorine ion content in solution after chemical precipitation

表4 超滤后清液中F-含量Table 4 Fluorine ion content in clear liquid after ultrafiltration

表5 离子交换柱流出液中F-含量Table 5 Fluorine ion content in effluent of ion exchange column

由表3可看出,碱性含氟废水和酸性含氟废水混合后F-含量高达4.52×103mg/L,通过钙盐沉淀和铝盐吸附,在絮凝沉淀后清液中的F-可降低至21.7~25.1 mg/L之间。这说明铀转化含氟废水在添加石灰粉、PAC和PAM后,上清液中的F-含量将低至25.0 mg/L。

实验过程中,超滤后出水清液明显较原水清澈。由表4可看出,超滤后清液中的F-含量降至10.9~13.7 mg/L,说明超滤装置在过滤废水中固体小颗粒的过程中,在一定程度上也可滤出一部分F-。

由表5可看出,膜处理后的清液中F-含量为12.0 mg/L,将该清液通过F-交换树脂吸附后,F-含量进一步降低至2.0~3.9 mg/L,说明该树脂可有效吸附废水中的F-,进一步降低F-含量,使含氟废水达到排放标准。

由于铀转化含氟废水中F-含量较高,因此先采用絮凝沉淀的方法将大部分F-以沉淀的方式收集,再通过超滤与离子交换树脂进行深度处理。以上结果表明,该方法使含氟废水中的F-含量得到有效降低,最终达标排放。

实验室含氟废水处理结果验证了该工艺用于处理含氟废水的可行性,为使其达到工程化应用,继而开展工程化应用试验。工程化应用过程中压滤机流出液、膜处理装置清液、离子交换柱尾水的照片如图3所示,F-含量列于表6。

图3 压滤机流出液(a)、膜处理装置 清液(b)和离子交换柱尾水(c)照片Fig.3 Photo of effluent of filter press (a), clear liquid for membrane treatment device (b) and tail liquid of ion exchange column (c)

表6 工程化应用中各步骤F-含量Table 6 Fluoride ion content in each step in engineering application

从表6可看出,在混合后的含氟废水中添加石灰乳、PAC和PAM后,原水中的F-含量大幅下降,至少下降了2个数量级,证明化学絮凝沉淀除氟效果明显。经过膜处理装置去除固体悬浮物后,废水中F-含量进一步下降,达到了10 mg/L左右的水平,说明废水中的CaF2小颗粒会通过吸附溶液中的F-对分析结果造成很大影响,而且过滤精度越高,越能去除小颗粒对分析结果的影响。经过特种F-选择性吸附树脂后,废水中的F-含量降到2.0 mg/L以下,达到了排放要求。

3 结论

1) 通过设计钙盐絮凝沉淀法、超滤与离子交换法相结合的含氟废水处理工艺,以实验室规模验证了其能较大程度地降低含氟废水中的F-含量,并低于含氟废水排放标准。该含氟废水处理工艺中石灰絮凝沉淀(石灰粉+聚合氯化铝(PAC)+聚丙烯酰胺(PAM))能大幅将高浓度的F-沉淀,超滤膜能有效将氟化钙小颗粒去除,F-交换树脂能有效地对溶液中的F-进一步吸附。

2) 工程化应用证明,石灰絮凝沉淀+超滤过滤+特种F-交换树脂除氟的工艺路线合理可行,可将铀转化含氟废水中的F-降低到2.0 mg/L以下,远小于《污水综合排放标准》(GB 8978—1996)二类废水排放标准中10 mg/L的要求。

- 原子能科学技术的其它文章

- H-1NF仿星器标准磁场位形分析与高能量离子运动轨道模拟

- 在线进样ICP-MS用于239Pu气溶胶活度浓度连续监测技术研究

- Degradation Characteristic of Proton Irradiated 8T CMOS Image Sensor

- Comparative Experimental Study on Space Electrostatic Discharge Effect and Single Event Effect of 130 nm SOI D Flip-flop Chains

- Effects of Electron Irradiation at Different Energy and Fluences on Electrical Properties of InP HEMT Structure

- 模拟二回路环境下乙醇胺与3-甲氧基丙胺复合水工况对304L不锈钢的缓蚀特性