冰箱冷冻温度调节及其性能分析研究

李培培 刘 雷

(长虹美菱股份有限公司 合肥 230601)

引言

随着国内家电产业的发展,风冷冰箱类型也多种多样,其中经济型风冷冰箱数量逐年增加。该类型冰箱风道系统结构简单,成本相对较低,属于经济型产品,市场销量较多。该类型冰箱采用单循环制冷系统,冷藏、冷冻间室共用一个冷冻蒸发器,并通过风道系统实现冷藏、冷冻制冷,另外,在冷藏风道内设置一个风量调节拨杆人工调控冷藏送风量,通过冷藏传感器控制压缩机的开停,冷冻间室随冷藏制冷而被动制冷。风量调节拨杆的设置影响冷藏风量,冷藏风量影响冷藏制冷时间,冷藏制冷时间决定冷冻间室温度。

冷藏风量调节拨杆属于手动调节装置,在用户使用过程中,经常出现拨杆档位设置不当问题。冬季时拨杆档位设置弱档,冷藏送风量较大,压缩机运行率偏小,冷冻温度偏高,则会影响冷冻食品储存质量,保鲜效果降低。夏季时拨杆档位设置强档,冷藏送风量相对较小,压缩机运行率偏大时,冷冻温度偏低,则会导致冰箱耗电量增加,与节能减排背道而驰。

总之,对于此类冰箱,冷藏风冷调节拨杆必须根据季节气温设定在合适的位置,夏季时要加大冷藏风量,冬季时要调小冷藏风量,否则,必会出现冷冻温度偏高或偏低问题,继而降低了冷冻食品储存保鲜效果或增加了冰箱运行能耗。

对此,本文选择两门经济型风冷冰箱BCD-200W为研究载体,通过相应的试验测试,分析出冰箱在不同工况下的压缩机运行率、冷冻温度以及耗电量等数据之间的关系,设计出新的冷冻温度调控方法,间接控制冰箱冷冻温度,使其控制合理范围内。

1 实验测试

1.1 实验对象

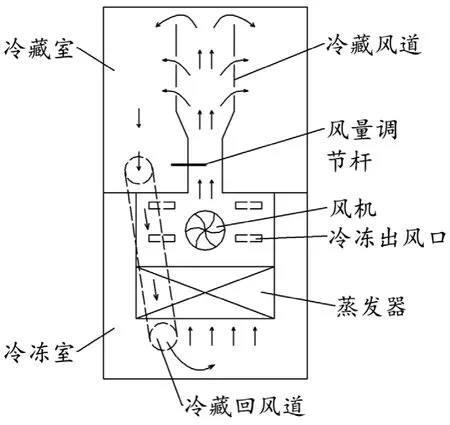

本次实验所用样机是型号为BCD-200W的单循环风冷两门冰箱,为上藏下冻结构,冷藏、冷冻间室共用一个冷冻蒸发器,并通过风道系统实现冷藏、冷冻制冷。冷藏室采用电子控温,冷藏可设定档位范围1~5档,并通过冷藏传感器控制压缩机的开停。另外,在冷藏风道内设置一个风量调节拨杆人工调控冷藏送风量,冷冻间室随冷藏制冷而被动制冷,如图2所示,拨杆移至最右边,冷藏出风量最小,压缩机运行率最大,冷冻温度也最低,冷冻档位定义为“低温”,反之,拨杆移至最左边, 冷冻温度也最高,冷冻档位定义为“高温”;故此拨杆也是冷冻温度调节拨杆。

图1 冰箱结构示意图

图2 冷冻温度调节拨杆

1.2 测试分析方法

本次实验数据是在环境温度为32 ℃和16 ℃,相对湿度为50 %的条件下取得。实验过程中,采用铜-康铜热电偶来测量温度,并按GB/T 8059-2016耗电量测试要求在箱体内部布置温度测点,监测冰箱运行期间各测点的温度变化。数据采集间隔设定为30 s;同时采用数字测试仪测量冰箱的运行功率和耗电量。

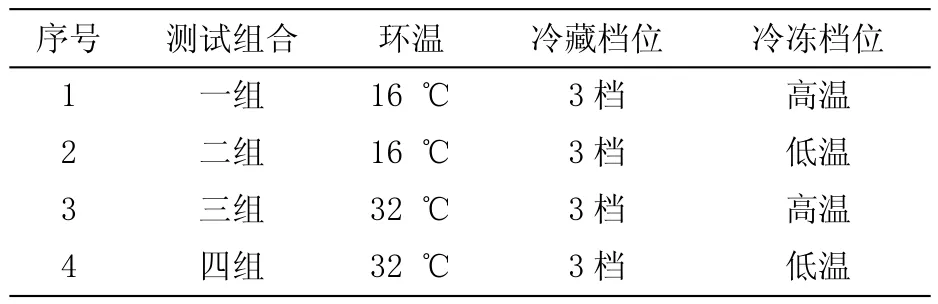

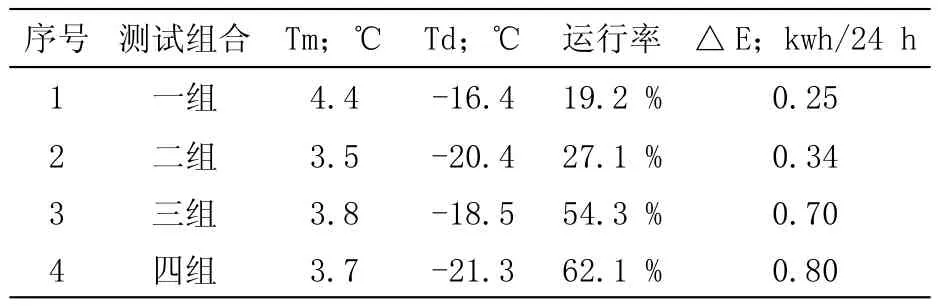

本次试验分别在16 ℃和32 ℃环温下对样机进行性能测试,冷藏设定在3挡,冷冻分别设置在高温档位和低温档位下进行测试,共4个测试组合,如表1所示。在每个测试组合下,待冰箱运行到稳定状态后,取稳定段测试数据:冷藏平均温度Tm、冷冻平均温度Td、压缩机运行率、稳定段耗电量△E,如表2所示。

表1 测试环温档位组合表

表2 测试数据统计表

2 性能分析研究

2.1 数据分析

本样机产品类型是冷藏冷冻箱,冷藏室特性温度是4 ℃,冷冻室特性温度是-18 ℃。从表2中测试数据可以看出,4组数据的冷藏温度相差不大,都在特性温度4 ℃上下。然冷冻温度却有较大差别,“二组”和“三组”的冷冻温度偏差相对不大。“一组”的冷冻温度只有-13.5 ℃,远高于冷冻特性温度-18 ℃的设计要求,“四组”的冷冻温度-23.1 ℃,压缩机运行率高,冷冻温度过低,耗电量明显增大很多,造成不必要的电能浪费。

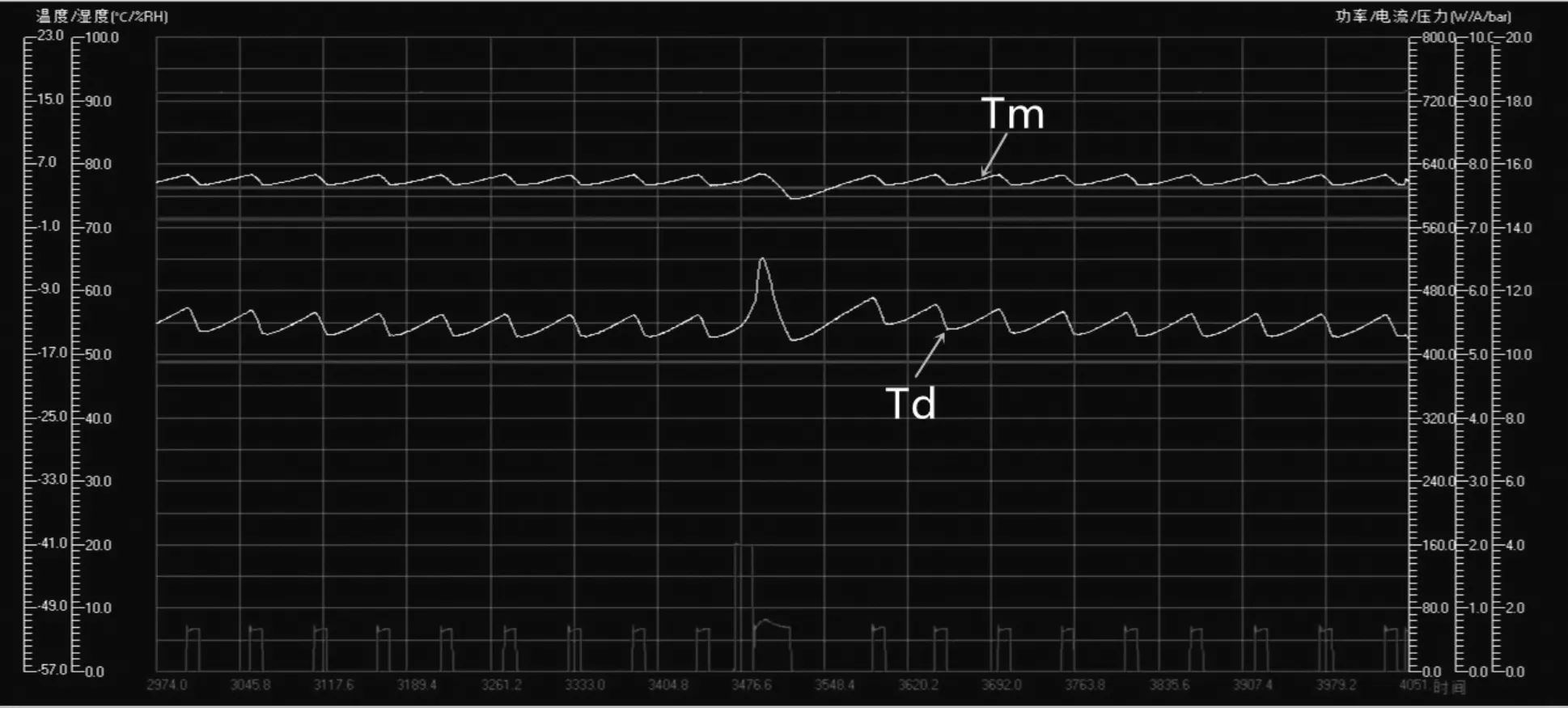

对于上述4组测试结果,冷冻温度偏差很大的原因,一是与该样机间室温度控制方式有关,冷冻温度不能单独制冷,随冷藏制冷而被动制冷,二是拨杆档位设置在“高温”、“低温”,其冷藏送风量差别较大,三是在不同环温下,冷藏室热负荷相差很大,其在冰箱总热负荷中占比也有较大差别。如图3所示,在环温16 ℃时,冷藏室热负荷占比较小,拨杆档位设置在“高温”,冷藏出风量较大,冷藏降温速度快,压缩机运行率较小,但不能满足冷冻室热负荷占比所对应的制冷需求,导致冷冻温度过高,影响其食品储存保鲜质量。如图4所示,在环温32 ℃时,冷藏室热负荷占比较大,需较多冷藏风量才能满足冷藏制冷需求,压缩机运行率原本就很大,而拨杆档位设置在“低温”,冷藏出风量调至最小,进一步提升了压缩机运行率,冷冻温度更低。从表2测试数据可以看出,“四组”的耗电量较“三组”高22.5 %。

图3 一组测试曲线图

图4 四组测试曲线图

2.2 冷冻温度调节方法

对于上述经济型风冷冰箱特性,冷藏风量调节拨杆必须根据季节气温设定在合适的位置。夏季时要加大冷藏风量,冬季时要调小冷藏风量,否则,必会出现冷冻温度过高或过低问题,继而影响冷冻储存保鲜质量,又或增加了冰箱运行能耗。然而在用户使用过程中,经常出现拨杆档位设置在极端位置,导致冷冻温度不是过高就是过低。对此,本文提出一个冷冻温度调节控制方案,通过控制单元根据当前冷藏、冷冻间室温度判定并选择合适的风机转速,使压缩机运行率在合适的范围内,确保冷冻温度不会出现过高或过低现象,可解决现有技术的冰箱冷藏室风量调节拨杆调节不当致使冷冻温度过高或过低的缺陷。

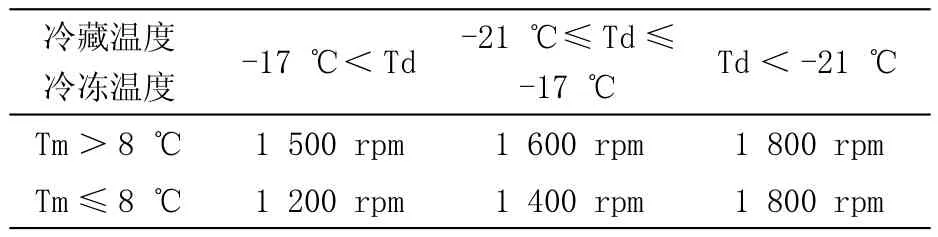

具体是,在冷冻室增加一个冷冻间室温度传感器,并将冷藏温度Tm分成2个预设温度范围,将冷冻温度Td分成3个预设温度范围,任意一个冷藏预设温度范围与任意一个冷冻预设温度范围搭配,对应一个预设风机运行档位,如表3所示。其目的就是在冷冻温度低于一定值时,冷冻风机采用高转速运行,增大冷藏室循环风量,降低压缩机运行率,进而提升冷冻温度,避免冷冻温度过低,冰箱耗电量过大,其次,是在冷冻温度高于某预设值时,冷冻风机采用低转速运行,减小冷藏室循环风量,提高压缩机运行率,进而降低冷冻温度,避免冷冻温度过高,影响冷冻食品储存质量。

表3 风机转速控制表

采用上述冷冻温度调节方法后,再做前文所述相同的实验验证,实验结果如表4所示,“一组”的冷冻温度较之前下降2.9 ℃,提高了冷冻食品储存质量;“二组”和“三组”数据较之前变化不大;“四组”的冷冻温度较之前提高了1.8 ℃,耗电量降低了8 %。

表4 测试数据统计表

3 总结

本文提供的一种冷冻温度调节控制方法,可以有效弥补现有经济型冰箱冷冻温度控制不精确问题,可使冰箱在秋冬季节运行时冷冻室有足够低的温度确保食品储存质量,同时又可避免了冰箱在夏季运行时冷冻室温度过低问题,杜绝了冰箱过度制冷、电能浪费问题。本文研究成果丰富了冰箱的间室温度控制方法,为单系统风冷冰箱的温控设计改善提供重要的设计参考。