聚异丁烯密封胶的合成官能化及其在5G行业的应用

杨玉衡

(汉高股份有限公司,上海 200120)

1 应用背景及需求分析

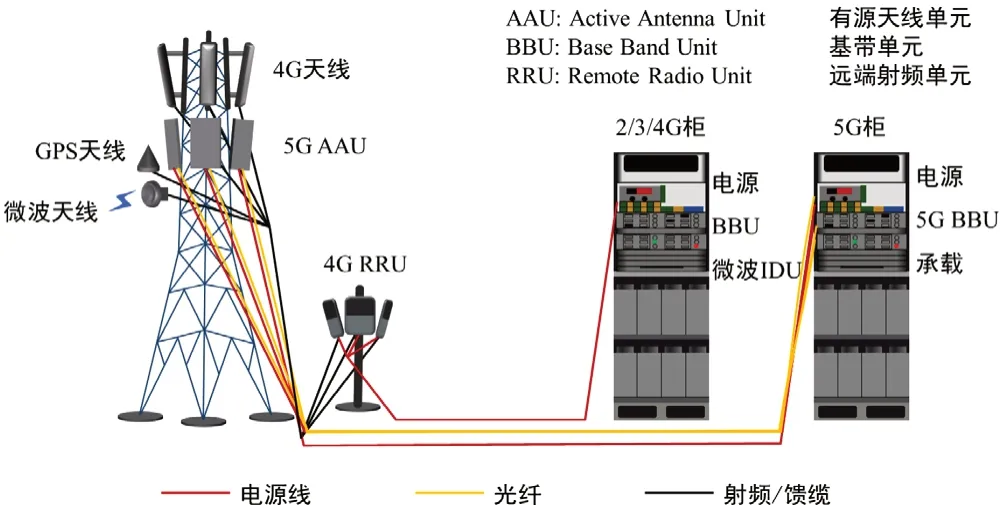

5G制造业分为5G基站和5G手机两个部分。5G基站以功耗大,站点密度高,带宽大,频率高为主要特性。5G功耗大,带来的一个主要痛点就是散热。围绕5G的散热技术,已经发展比较成熟。5G站点密度高,带来的另一个痛点就是腐蚀。由于站点密度高,很多站点不得不建设在近海(离海岸50km以内),有些站点甚至离海直线距离不到500m。5G基站分为两大模块,AAU(有源天线单元)和BBU(基带单元)。其中,AAU为全密封结构,无腐蚀压力,主要的腐蚀痛点,全部集中在BBU设备上。5G基站(基带单元)在正常工作环境下,PCBA板上温度在40~60℃。

对于夏天极端气候下,PCBA板上工作温度大概在90℃。在这样一个高温、高湿、高盐雾的环境中,为了保障器件密集程度极高的5G通信板正常工作,对防护材料提出了巨大的挑战。对于终端企业如华为、中兴通信、爱立信、诺基亚等基站设备制造商而言。沿海环境通信板防护材料有以下几个关键要求(图1)。

图1 5G基站的基本设备构成

1)生产效率。为了保证5G的建设,一般终端要求每块单板的生产时间不超过5min。面对如此高效的生产节拍。就目前胶黏剂行业的固化技术而言,只有丙烯酸酯光固化体系能够胜任。

2)可靠的防护效率。导致PCBA失效的一个主要原因就是湿度太高。选择合适的骨架材料来降低水汽透过率,保证设备的正常工作极其重要。

3)不能影响5G高速信号的传输。高速信号传输是5G的最大卖点,就目前主流发货的25GHz通信单板而言,所采用的基体材料为PPO。PPO在1GHz下的Dk为3.6。所以,对于防护材料而言,只要在1GHz下,材料的Dk值不超过3.6,就可以认为满足高速信号传输的要求。对于一般的防腐蚀涂料而言,都会在体系内添加颜料或无机填料来增加有机涂料的防护效率。但体系内所添加的颜料或无机填料(如氧化铝)的Dk值一般都在10左右。因此,对高速信号传输的要求极大,约束了有机涂料的防护性能[1]。

基于以上产品需求分析,选用聚异丁烯作为主体防护材料。目前,市场上的聚异丁烯主要以橡胶形态存在,以胶黏剂体系存在的液态聚异丁烯极为少见。目前只有日本的三键有少量的双键封端的聚异丁烯基胶黏剂。但是该类胶黏剂,主要利用的是封端双键和硅氢之间的加成实现最终的固化,该类固化不仅需要加热,所耗费时间也比较长。因此,对于需要大规模批量生产的行业,该类胶黏剂的应用就极其受限。为此开发了一款基于末端封端为丙烯酸酯,聚异丁烯为骨架的密封剂。利用聚异丁烯优异的密封性能,并结合丙烯酸酯快速固化的特性,开发了一款能够同时满足生产效率和高可靠性的密封剂。

2 技术难点

聚异丁烯一般是通过质子引发的阳离子聚合得到的一种高分子材料。但这种不可控的阳离子聚合得到的材料分子量分布较宽,分子量较大,分子量不可控[2],且最终形态为固体弹性体,无法实现液态涂布的工艺。

本文的主要工作分为四个部分:

第一部分:通过可控的阳离子聚合方式,得到分子量分布很窄的液体PIB。

第二部分:通过合适溶剂的调控来抑制闭环体的生成。

第三部分:聚异丁烯的官能化(以丙烯酸酯基团进行封端)。

第四部分:通过配方的配比,实现一种可光固化的密封材料。

2.1 技术难点1:受控阳离子聚合

异丁烯只能被阳离子聚合,而在制备丁基橡胶的过程中,阳离子一般为质子(由路易斯酸和水反应后提供)。但是质子引发的聚异丁烯存在分子量增长速度快,反应不受控,分子量分布宽等问题。由于分子量分布较宽,很难得到最终黏度受控、力学性能稳定的密封剂。

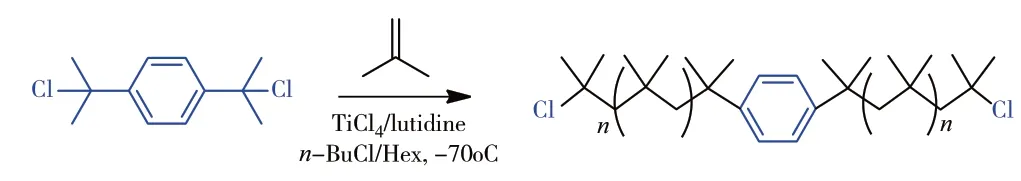

本文的使用具有不与路易斯酸反应但与路易斯酸具有弱缔合的路易斯碱,实现一个可控的阳离子聚合。在实际聚合过程中,选用四氯化钛作为路易斯酸,2,6-二甲基吡啶作为与之配位的路易斯碱。在正己烷/氯丁烷混合溶剂中,-70℃下,实现一个受控的阳离子聚合,聚合完毕后,得到的是一个以叔氯为封端的聚异丁烯低聚物,如图2所示。

图2 异丁烯阳离子聚合

对于一个受控的阳离子聚合,其具体机理大致如下:大分子叔氯引发剂在和四氯化钛结合后,变成了活性中间体,该活性中间体能够和异丁烯发生阳离子聚合,从而加上一个或多个单体。在体系内,由于存在2,6-二甲基吡啶的缘故。该配体能够和四氯化钛形成一定的配位,让活性的大分子引发体系进入非活性的叔氯封端的寡聚物。从而抑制反应的发生。当四氯化钛和2,6-二甲基吡啶解缔合后,释放出来的四氯化钛能进一步和非活性寡聚物反应,重新生成活性大分子引发剂,进一步的引发反应。整个聚合过程由于2,6-二甲基吡啶的存在,因而抑制了活性中间体的存在,使其比例控制在一个很小的范围之内,所以有利于反应整体受控(如图3所示)。

图3 受控聚异丁烯聚合的机理

2.2 技术难点2:抑制反应过程中的闭环反应

在反应过程中,叔氯引发剂引发1个异丁烯分子后,阳离子能够非常容易地进攻苯环,形成环状分子,从而降低树脂的官能度(如图4所示)[3]。为了抑制环化反应,通过在聚合过程中引入极性较低的正己烷溶剂,来抑制活性中间体的浓度(如图5黄球所示)。当正己烷与氯甲烷的比例从1∶9上升到4∶6时,能够极大地抑制闭环反应的产生。这主要是由于引发的速率要远远高于闭环的速率。引发主要依靠的是活性中间体,而在正己烷较多的非极性体系内,活性中间体被极大地抑制。那么,在同一体系内,异丁烯单体比活性中间体的浓度大幅增加。在异丁烯浓度相比活性中间体较高的情况下,且引发速率要远高于闭环速率的双重因素作用下,闭环反应被极大抑制。

图4 聚异丁烯的闭环反应

图5 异丁烯聚合中不同物种在不同溶剂体系中的浓度分布

2.3 技术难点3:引入丙烯酸酯可固化基团

在聚异丁烯官能化的过程中,设计了三条技术路线。(如图6所示)其中,第一条反应和第二条都因为有机合成路线都较长,不适合工业放大生产,最终导致成本太高,无法大规模推广应用。但异丁烯只能被阳离子聚合而丙烯酸酯不能被阳离子聚合,因此利用取代的苯环,通过直接亲电芳香族取代(electrophilic aromatic substitution)反应来引入期望的官能团,并最终得到带有官能度的聚异丁烯低聚物。通过一步法实现引发,聚合,官能化三个化学过程。简化了工艺流程,降低了成本。为推广应用提供基础。

图6 三条聚异丁烯的官能化的合成路线图

3 讨论

3.1 化学当量对官能度的影响

在第三条反应路线中,采用了两步一锅法的生产工艺,极大地节约了反应时间和后处理时间。(如图6第三条合成路线和图7路线3的工艺)

图7 三条合成路线工艺图

但在反应过程中,过量和过少的封端试剂反而会导致官能度的下降。这可能是由于同步增加的四氯化钛催化促进了叔氯的分解。

而当量的封端试剂,能够保证官能度最大化,同时还简化了移除未反应封端试剂的工艺,大幅降低了生产成本。

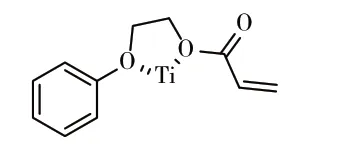

3.2 封端试剂碳链对官能度的影响

封端试剂中的碳链长短,对官能度的影响也很大。较短的碳链容易降低官能度,而较长的碳链如4个碳,能够极大地增加官能度。这可能是由于2个碳的PEA(苯氧基乙基丙烯酸酯)上的两个氧能够和钛配位形成5元环,从而大幅降低亲核进攻的能力,如图8所示。而当用4个碳的PBA(苯氧基丁基丙烯酸酯)时,两个氧和钛能形成的环接近7元环,为不稳定的构象。因此,该结构不会降低PBA的亲核性。因而反应结束后,得到了较高的官能度。

图8 苯氧基乙基丙烯酸酯和钛形成五元环结构

3.3 反应温度对官能度的影响

使用1.07化学计量比的丙烯酸苯氧基丁酯(PBA)与聚合物链末端,在15min内,在-70℃,从分子量为12 000的聚异丁烯二(叔氯化物)(polyisobutylene di-(tert-chloride)开始,来制备丙烯酸酯官能化的聚异丁烯低聚物。与PIB二(叔氯化物)的1.74官能度相比,官能化PIB的丙烯酸酯官能度为1.7。如果在-50℃对PIB进行封端,同时保持其他条件不变。在15min的封端反应之后,得到的官能化PIB的丙烯酸酯官能度为1.6。当封端反应延长至2.5h,得到的丙烯酸酯官能度基本相同(1.57)。实验表明,PBA封端反应在-50℃到-70℃非常快速地进行,较低的反应温度对官能度有益。

4 实验细节

4.1 聚合(PIB二(叔氯化物)的制备

在-80℃下,于干燥的氮气气氛中,在手套箱内,使用[IB]=5.1mol/L,[对氯化二异丙苯]=33mmol/L,和[二甲基吡啶]=10mmol/L,使用氯丁烷/正己烷(38%/62%wt/wt)的混合物,进行IB聚合。加入TiCl4(=15mM)以开始聚合。30min的聚合之后,加入另一部分TiCl4(=15mmol/L)且允许反应进行3h(原位检测IB的转化以确保完全转化)。在IB完全转化之后,将相对于TiCl4总量的0.33当量的MeOH加入反应器中以淬灭阳离子反应。反应完毕后,升至室温,将氯甲烷移除,然后用5%wt的氢氧化钠水溶液淬灭。用水洗涤两次,用甲醇洗涤两次。然后将正己烷移除,得到一个黏稠液体PIB二(叔氯化物),官能度为1.74

4.2 丙烯酸苯氧基丁酯封端(化学计量比1.07)

在不含水分的环境中,将PIB二(叔氯化物)(41.00g)溶解在无水氯丁烷(109.85g)中。然后,在搅拌下(210r/min),将该混合物在-70℃的冷浴中冷冻。按照顺序将正己烷(10.15g)、二甲基吡啶(0.1g)和丙烯酸苯氧基丁酯(1.6g)加入上述反应混合物中。继续监测反应温度直至达到-70℃。然后在该温度下一次性加入TiCl4(10.34g)。使混合物在该条件下反应15min。取1H NMR样品等分试样且用预冷冻的MeOH淬灭,通过峰面积积分计算获得1.77的官能度。在短时间内,定量地实现该接近化学计量(1.07当量)的链末端封端反应,且在没有副反应下保持初始官能度(1.74)。

4.3 丙烯酸苯氧基丁酯封端(-55℃)

在不含水分的环境中,将PIB二(叔氯化物)(41.00g)溶解在无水氯丁烷(109.85g)中。然后,在搅拌下(210r/min),将该混合物在-70℃的冷浴中冷冻下来。按照顺序将正己烷(10.15g)、二甲基吡啶(0.1g)和丙烯酸苯氧基丁酯(1.6g)加入上述反应混合物中。继续监测反应温度直至达到-55℃。然后在该温度下一次性加入TiCl4(10.34g)。使混合物在该条件下反应15min。取1H NMR样品等分试样且用预冷冻的MeOH淬灭,通过峰面积积分计算获得1.60的官能度。额外的反应时间并不提供更好的官能度,在2.5h下,官能度为1.57。

5 基于PIB的UV密封剂配方设计及优化

以丙烯酸酯封端,聚异丁烯寡聚物作为紫外光固化密封剂的配方组成和调配思路具体如下,

5.1 配方组成的确定

5.1.1 共聚单体

考虑到整个工艺条件是UV固化的过程,所以丙烯酸酯单体的选择必不可少,一般对于终端客户而言,丙烯酸酯的气味是阻碍产品推广的重要因素。因此,在单体选择方面,尽量选用闪点高,气味相对比较容易接受的IBOA(丙烯酸降冰片酯)。同时,为了兼顾体系的黏度,会选用第二单体来降低黏度,一般会选择丙烯酸异辛酯。由于异辛基结构和异丁烯单体的结构极其类似,因而能够有效地降低体系的黏度。

5.1.2 光引发剂

对于UV密封剂而言,并没有特定波长的要求,因此,选用裂解型或摄氢型的光引发剂都适用于该应用。

5.1.3 填料

填料的选择主要是为了考虑降成本和产品的流变性能。由于在PCBA上,分立器件分布紧密且高低不同,需要兼顾一定的流动性和一定的流挂性,因此,在该配方中,会添加一些气相二氧化硅来兼顾两者之间的需求。

5.1.4 抗氧剂和阻聚剂

一般在橡胶体系内的抗氧剂放在丙烯酸酯体系内,也称为阻聚剂。两者的作用非常类似。在UV固化密封剂中,主要有两个作用。第一是提升密封剂固化前的存储稳定性;第二是让单体在接触UV光之前,尽量以单体的形式存在,这样,单体就容易和被黏附的界面之间形成铆合力,让材料的断裂模式更趋近于本体断裂(Cohesion Failure)而非界面断裂(Adhesion Failure),从而提升密封材料的使用可靠性。

5.1.5 活性寡聚物

本文合成的丙烯酸酯封端聚异丁烯就属于活性寡聚物。活性寡聚物在UV体系中非常的重要,主要的作用就是提供整体配方的力学强度,比如拉伸强度和黏接强度。与小分子多官能度分子相比,虽然寡聚物也算是交联剂,但这两种交联剂有着本质的区别。小分子多官能度交联剂,比如三羟甲基丙烷三丙烯酸酯能够极大提升反应速率,但对力学性能,毫无贡献。而寡聚物交联剂对反应速率的提非常有限,但是对力学性能的提升极其显著。在本应用配方中,选用两种寡聚物。第一种是合成的丙烯酸酯封端聚异丁烯,不仅提供力学性能,同时提供密封性能。另外选用十二烷基二丙烯酸酯,由于该链长不短也不长,能够较好地平衡反应速率和力学性能。

5.1.6 附着力促进剂

附着力促进剂的主要作用是为了提升胶黏剂和被黏附表面之间的黏接力,对于材料的断裂模式并没有太大贡献。一般对于丙烯酸酯体系而言,所用最多的就是丙烯酸酯磷酸酯。该附着力促进剂一般通过丙烯酸羟乙酯和磷酸之间的酯化反应得到。

5.2 配方的DOE实验优化(混料设计)

如表1所示,调整完后的配方(表2)Dk值较低,仅为2.6,完全满足5G高速信号传输的需求,另外,水汽透过率仅为1g/(m2·d)。对PCBA上的一些敏感器件如贴片多层陶瓷电容(MLCC)等起到很好的防护作用。另外,配方为丙烯酸酯体系,能够很好地实现快速固化。

表1 调整配方后的性能

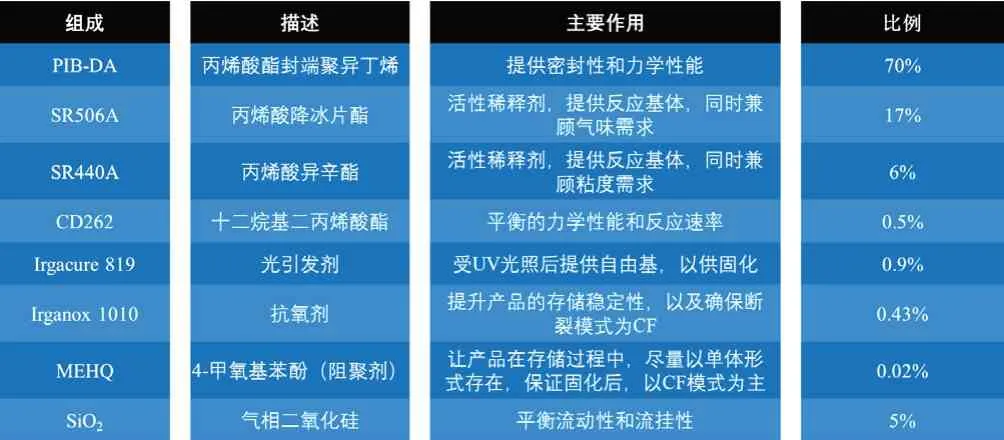

表2 可光固化聚异丁烯密封剂配方

6 结论

本工作合成生产了一种以聚异丁烯为骨架的UV防护材料,其寡聚物主体骨架为聚异丁烯,封端试剂为丙烯酸酯,提供了快速固化的可能。且该防护材料为液态可涂覆状态。对任何形式的器件均可实现点胶保护,其最终固化性能优异。对水汽的阻隔效率特别优异,为5G/PCBA单板在严苛环境下运行提供有益的防护性能。