用于地下建筑变形缝的膏状止水材料性能模拟试验

刘 昶,杨海荣

(华北水利水电大学 建筑学院,河南 郑州 450045)

我国现行《地下工程防水技术规范》[1](GB 50108—2008)明确规定:无论何种地下工程类型,无论采用明挖法还是暗挖法,无论防水等级高低,都必须在变形缝内设置中埋式止水带。在此基础上,根据工程实际情况及防水要求,变形缝构造中还需另设一至两种防水措施。

国内对变形缝的设置规定不尽相同,相关设计规范做出了不同的要求。整体式衬砌变形缝设置要求在《公路隧道设计规范 第一册 土建工程》[2](JTG 3370.1—2018)第8.3.2条~第8.3.5条中有详细规定:在距明洞口5~12 m的位置以及洞内软硬地层明显分界处应设沉降缝;严寒与酷热温度变化大的地区,距洞口100~200 m范围的衬砌段应根据情况增设伸缩缝;沉降缝、伸缩缝缝宽应大于20 mm,且垂直于隧道轴线设置。《公路隧道设计细则》[3](JTG/T D70—2010)第12.1.3条规定:当明洞位于地质变化较大地段时,应设置沉降缝;在温差较大地区,应结合地基的地质情况设置伸缩缝,石质地基伸缩缝间距宜为20~30 m。《铁路隧道设计规范》[4](TB 10003—2016)中规定:隧道衬砌变形缝处混凝土结构的厚度不应小于300 mm;用于沉降的变形缝其最大允许沉降值不应大于30 mm,当计算沉降值大于30 mm时,应采取特殊设计;用于沉降的变形缝宽度宜为20~30 mm,用于伸缩的变形缝宽度宜小于此值。铁路隧道设计规范中对变形缝沉降极值有了弹性空间,但采用何种特殊设计,沉降值上限到底是多少,仍需依托实际工程项目或者实体模型积累经验。《地铁设计规范》[5](GB 50157—2013)中第11.7.1条指出:地下结构的变形缝可分为伸缩缝和沉降缝;在区间隧道和车站结构中不宜设置沉降缝,在车站结构与出入口通道、风道等附属结构的结合部宜设置变形缝;明挖结构沿纵向每隔一定距离设置伸缩缝。这说明对于车站主体结构而言,一般情况下不设置专门的沉降缝。但是对于变形缝的缝宽,该规范中没有给出数值。

在实际工程中,变形缝十有九漏,是造成地下工程安全隐患的主要因素。变形缝防水中最常用的中埋式止水带由于受材料、安装工艺和现场施工等多方面因素的影响,在混凝土浇筑过程中易发生移位、扭曲、折皱变形等问题,继而造成变形缝防水失败[6]。为了减少渗漏发生,提高地下工程变形缝的防水耐久性,近年来国内外的建筑防水技术都逐步向绿色、高质量和长寿命方向发展。

1 变形缝防水堵漏材料及试验模型

1.1 变形缝处新型防水堵漏材料研究

技术人员文忠[7]发明了一种以丁基橡胶为主,与其他材料熔融共混硫化而成的变形缝专用防水堵漏胶泥,作为主要填塞型止漏密封材料。采用多种橡胶共混方式生产的防水胶泥可以实现优异的综合性能,增强嵌缝材料自身粘合力,延长防水年限。虽然该防水堵漏胶泥可以在变形缝里形成长久稳定的止水层,但此类材料主要用于变形缝的渗漏治理。

鉴于地下变形缝的渗水维修难度大、成本高,沈敏[8]等在原有埋设中埋止水带的变形缝防水构造中,另外加入由止水胶层、塑料薄膜层、密封胶层和堵漏宝层构成的槽体和注浆结构,借此弥补中埋止水带开裂造成的渗水。但如此操作使得构造尤为复杂,施工工艺流程增多且容错率低,不适用于实际工程。

1.2 变形缝处新型防水材料的试验模型

在检验嵌缝材料防水性能的试验装置上,国内技术人员已研发相关测试装备。肖明清[9]等利用左右相连的夹具和试块结合构成水平圆柱状的完整舱体,左右半边部分的舱体接合处形成环形接缝槽,在接缝槽部位填充嵌缝防水材料。通过进水口向舱体内注水并观测水压表数值,记录所述嵌缝材料的防水性能。该模型的特殊形体主要针对水下隧道盾构工法中出现的人为接缝渗漏问题,但模型仅适用于防水渗漏试验,无法用于防水材料的变形试验。

Thomas H.-K[10]等人发现当前设计规范中对防水橡胶条的要求较少,并且对防水材料施加荷载与防水性能之间的关系研究有限,他认为密封剂的压缩性能和黏结性能是影响防水性能的关键因素。于是针对用于地下预制混凝土段之间界面裂缝处的腻子基复合橡胶条,提出了一种实验室模型,用以检测不同压缩应力下橡胶条的防水能力。试验装置包括两种不同尺寸的预制混凝土界面槽、通用试验机、上下混凝土压缩板、百分表、压力表以及控制泵。测试基于不同压力荷载下的三组水平预制混凝土模块,在每个加载阶段后注入定量水,一旦达到拟定水压值,就测量水压和压缩应力的变化。该试验操作过程复杂,控制变量较多,对试验数据的汇总分析需严格把控。

2 新型膏状体嵌缝材料

本文研究的新型膏状体嵌缝材料,是一类具有较高性价比的高弹性密封胶和胶粘剂,属改性聚氨酯材料,见图1。通常情况下,这种不定型防水密封材料在施工中不受接缝形状的限制,可呈膏状密实地填充于变形缝之间,1~3 d固化,固化后呈弹性固态,具有良好的防水性、封闭性、耐候性、耐久性、粘结性、延展性以及高恢复性。

图1 改性聚氨酯

3 膏状体止水材料的性能模拟试验

为了能客观直接地反映不同防水材料的防渗漏效果,提前评价其防水性能,避免用于实际工程后才发现问题,开展实体模型试验是现阶段切实可行的方法。在此基础上,本文提出用于地下混凝土结构变形缝的膏状止水材料的防水构造试验装置与检测方法,力图以简单便捷的装置来达到试验目的。

本研究涉及三套试验模型装置及方法,分别是测试膏状止水材料防水性能的模拟试验装置和方法以及用于地下工程变形缝膏状止水材料拉伸变形和沉降变形的模拟试验装置及方法。通过上述现场模拟试验装置,实现集防水性能、延展性能与沉降性能为一体的地下工程变形缝防水构造测试系统。并在此基础上,设计地下工程变形缝膏状体止水材料的新型防水构造。

3.1 用于膏状止水材料防水性能的模拟试验装置及方法

试验装置如图2所示,其中包括固定于对应基座的SG-1、SG-2两固定试块,采用C35以上混凝土浇筑而成。首先将与试块同宽的单边侧翼用螺栓固定在硬化地面上,然后在SG-1、SG-2固定试块之间形成用于填充膏状止水材料的变形缝,且连通外界。在固定试块SG-1中设置有注水腔,在固定试块SG-2中设置有对应的空腔,且注水腔、空腔朝向变形缝开口并对应。固定试块SG-1中的注水腔贯通至试块对应变形缝一侧的外立面开口而形成操作口,同时固定试块SG-2中的空腔也对外贯通,用以向变形缝施作膏状止水材料,施作完成后在操作口封堵相应的活动密封盖。试验拟定膏状止水材料的厚度为20 mm,试块两侧的开口大小均为300×300 mm。最后在右固定试块SG-1上设置用于连通注水腔和外部水源的注水管以及用于监测注水腔中水压的压力表。

图2 防水性能模拟试验装置构造示意图

待上述装置准备就绪后,经由注水管向固定试块SG-1的注水腔中注满水,观测达到满水状态的水压表数值;继续注入一定量的水,观测记录对应的水压值;若水压值无明显变化,则逐步增加注水量,直至水压值发生明显变化,表明膏状体止水材料发生渗漏。此时所发生渗漏的水压值即为膏状止水材料在变形缝正常止水状态下的水压承载力的极限参数。

3.2 用于膏状止水材料的拉伸变形模拟试验装置及方法

试验装置如图3所示,具体包括活动试块LY-1、固定试块LG-1和拉伸机构。首先将试块LG-1固定于地坪上,活动试块LY-1经由拉伸机构牵拉平移,与固定试块LG-1之间形成用于填充膏状止水材料的变形缝。在固定试块LG-1中设置注水腔,在活动试块LY-1中设置对应的空腔,且注水腔、空腔朝向变形缝开口并对应,并与外侧开口贯通,用以向变形缝施作膏状止水材料,施作完成后用活动密封盖封口。然后在固定试块LG-1上设置用于连通注水腔和外部水源的注水管以及用于监测注水腔中水压的压力表。试块准备就绪后,在固定试块与活动试块两侧各安装固定一省力型剪式千斤顶,通过摇动手柄加力拉伸活动试块。水平放置固定直尺,直尺0刻度处与固定试块LG-1左侧边齐平。

图3 拉伸变形模拟试验装置构造示意图

膏状止水材料的拉伸变形模拟试验利用上述拉伸变形模拟试验装置实施。待全部试验装置安装完成后,经固定试块LG-1中的注水管向注水腔注满水,记录达到满水状态的水压值;水平拉伸剪式千斤顶,使活动试块LY-1平移远离固定试块LG-1,令变形缝宽度达到试验设定的拉伸值并保持,观测记录拉伸值及对应的水压值;若水压值无明显变化,则逐步拉伸活动试块LY-1,使其平移远离固定试块LG-1一定的距离,直到水压值发生明显变化,则表明膏状体止水材料渗漏,此时发生渗漏的拉伸值即为膏状止水材料在变形缝正常止水状态下可拉伸变形的极限参数。

3.3 用于膏状止水材料的沉降变形模拟试验装置及方法

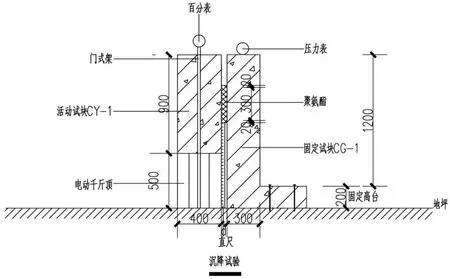

试验装置如图4所示,包括活动试块CY-1、固定试块CG-1、水压表、百分表、门式架、电动千斤顶、直尺以及膏状体止水材料。首先,将固定试块CG-1上的单边固定高台用螺栓固定于硬化地面上,活动试块CY-1经由其下的四个电动千斤顶支撑上升最高至相应高度,与固定试块CG-1之间形成用于填充膏状止水材料的变形缝并持平。在固定试块CG-1中设置注水腔,在活动试块CY-1中有对应的空腔,且注水腔、空腔朝向变形缝开口并对应,并与外界开口贯通;其次,在固定试块CG-1上安装用于连通注水腔和外部水源的注水管,再设置用于监测注水腔中水压的压力表。在注水腔贯通至固定试块CG-1对应于变形缝一侧的外立面开口形成操作口,用以向变形缝施作膏状止水材料,并用活动密封盖封堵操作口。在活动试块CY-1两侧横跨设置门式架,固定在地面上且不接触活动试块。在门式架的横梁上安装两个用于测量活动试块位移的百分表,百分表下面的测量头抵于活动试块的上表面。固定直尺垂直放置于地面上,与变形缝下端齐平。最后,通过千斤顶下降活动试块CY-1,观察水压变化,得出变形缝正常止水状态下沉降变形极限值。

图4 沉降变形模拟试验装置构造示意图

4 结论

本文提出地下建筑变形缝膏状止水材料的水压试验、拉伸变形试验以及沉降变形试验装置及方法,可有效检测出变形缝膏状止水材料承受水压的极限参数以及在正常止水状态下拉伸变形和沉降变形的极限参数。试验便于实际操作,数据可靠直观,为进一步确定用于变形缝膏状止水材料的构造设计方案提供依据。