广州地铁1号线橡胶浮置板道床服役性能评估

李秋义,罗 伟,朱 彬,王森荣,全顺喜,李路遥

(1.中铁第四勘察设计院集团有限公司,武汉 430063; 2.铁路轨道安全服役湖北省重点实验室,武汉 430063)

1997年,浮置板道床引入国内(内地),在广州地铁1号线首次应用[1-4],时至今日,其服役时间已长达20年以上,开行6节编组A型列车。广州地铁1号线浮置板道床以橡胶支座为隔振元件,考虑到在地下线路隧道内的极端环境下(潮湿、臭氧等),橡胶材料长期服役中可能发生的老化、变形、破损直接关系到浮置板道床的安全服役和减振性能[5-7],有必要对历经长期服役后浮置板道床的各项性能进行全面、系统的评估,故对广州地铁1号线浮置板道床开展试验研究。

1 浮置板道床设计概况

广州地铁1号线正线共铺设浮置板道床1 110 m,为单元式橡胶支座浮置板道床,每块浮置板长2.95 m,宽2.8 m,板中央最厚处0.335 m,边缘处厚0.3 m,质量约6.5 t。标准浮置板板底预制有4个圆形凹槽,安装4个橡胶支座,橡胶支座为天然橡胶制品,直径为400 mm,厚75 mm。橡胶支座设计静刚度为12~16 kN/mm,侧向缓冲胶垫横向静刚度为3.2~4.2 kN/mm[2]。浮置板道床地段扣件采用单趾弹簧扣件,轨道典型横断面如图1所示。

图1 广州地铁1号线浮置板道床典型横断面

2 现场试验及分析

2.1 橡胶支座外观检测

对橡胶支座外观的现场检测采用电子视频内窥镜。如图2所示,电子视频工业内窥镜由显示器、操纵杆、线缆、探头四部分组成,其中,探头一般由两部分组成:光源和微型摄像机。内窥镜工作原理如下:微型摄像机在光源的照射下对场景进行拍摄,然后将拍摄到的图像转为数字信号由线缆输送到显示屏上显示[8]。

图2 工业用电子视频内窥镜

采用“隔一抽一”的抽检方法(隔一块浮置板抽一块浮置板进行检测),抽取了地铁1号线50%的浮置板道床,对其橡胶支座进行检测。现场获取的橡胶支座外观图像如图3、图4所示,外观检测主要结论如下:

图3 橡胶支座外观检测图像一

图4 橡胶支座外观检测图像二

①未见明显的裂缝;

②未见明显的破损掉块;

③橡胶支座与道床板之间、与隧道基底之间均未见明显的脱空、离缝;

④橡胶支座未见明显的倾斜、偏移;

⑤检测期间橡胶支座未见潮湿、泡水;

⑥部分橡胶支座出现表层龟裂、脱皮,约占检测总量的11%。

2.2 橡胶支座实验室检测

采用“取一还一”的方式从广州地铁1号线获取橡胶支座样品3个,进而对橡胶支座的力学性能参数进行实验室检测,检测项目包括:外观尺寸、邵氏硬度、拉伸强度、拉断伸长率、恒定压缩永久变形、静刚度和动刚度。橡胶支座样品如图5所示,橡胶支座刚度检测装置如图6所示。

图5 橡胶支座样品

图6 橡胶支座刚度检测装置

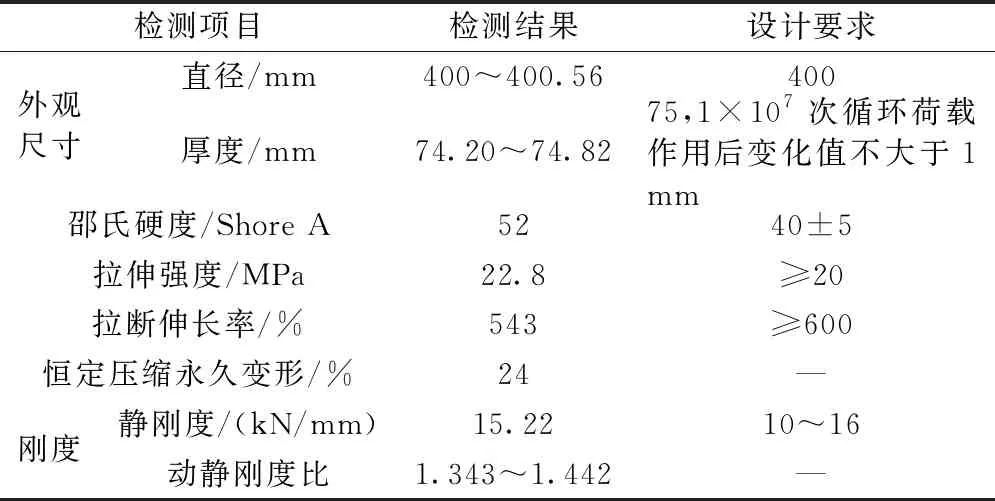

橡胶支座力学性能参数实验室检测结果见表1,支座永久变形后尺寸与设计尺寸的差值小于1 mm,拉伸强度、静刚度均满足设计要求。橡胶支座材料邵氏硬度值较设计上限值增大约15%,拉断伸长率较设计下限值降低约9.5%,表明其在历经长时间服役后存在一定程度的硬化。

表1 橡胶支座力学性能参数实验室检测结果

2.3 浮置板道床自振特性

本研究完成了浮置板道床自振特性的现场测试,如图7所示。地铁1号线浮置板道床分块长度为2.95 m,共布置了3排测点,如图8所示,每一排测点6个,每一测点安装垂向加速度传感器1个。采用刚性力锤作为激振设备,以测点3、测点4、测点15、测点16作为4个锤击点。

图7 浮置板道床自振特性现场测试

图8 浮置板道床自振特性测试测点布置示意

采用随机子空间法对浮置板道床的模态和模态参数进行识别[9],地铁1号线浮置板道床1~7阶模态对应的自振频率和阻尼测试结果见表2,1阶固有频率为33.9 Hz,对应的结构阻尼为6.866%。图9所示为1~7阶模态的振型相关矩阵,矩阵主对角元素均为1,其余元素的值都很小,表明经识别得出的1~7阶模态振型正交性好,识别结果具有较高的可信度。

图9 振型相关矩阵

表2 浮置板道床1~7阶固有频率和阻尼

2.4 浮置板道床减振效果2.4.1 测试断面及测点布置

结合线路、行车等资料,研究选取了2个断面开展现场测试(表3)。用以评价浮置板道床减振效果的加速度测点布置于隧道侧壁距钢轨顶面1.5 m处,现场安装如图10所示。所用加速度传感器经第三方检测机构检定为合格品,量程为10 g,分辨率为0.000 4 m/s2。

表3 各测试断面概况

图10 隧道侧壁垂向加速度传感器现场安装

2.4.2 测量量

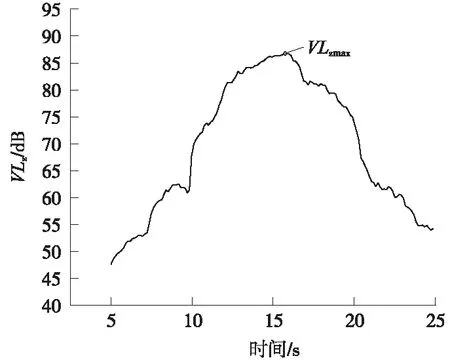

对标HJ453—2018《环境影响评价技术导则 城市轨道交通》、GB10070—88《城市区域环境振动标准》、GB10071—88《城市区域环境振动测量方法》,测量量采用列车通过过程中Z振级VLz的最大值[10-15],即VLzmax,如图11所示。

图11 列车通过过程中Z振级VLz的典型时程曲线

分析频率1~80 Hz,计权因子采用ISO2631/1—1985《人体全身振动暴露的评价-第1部分:一般要求》规定的全身Z计权因子,见表4。

表4 ISO2631/1-1985规定的Z计权因子

针对一个过车事件的振动加速度数据,将其划分为若干个1 s长度的数据段落(可考虑一定的重叠系数),计算每一段落数据Z振级VLz的方法详述如下:对振动加速度数据时程数据做傅里叶变换,找出各中心频率对应频带内的振动分量,对找出的振动分量做傅里叶逆变换,进而可按式(1)求得各中心频率对应的加速度有效值aw。

(1)

式中,aw(t)为频率位于某一中心频率对应频带内的加速度数据,为时间函数;T为测量时间长度。

进一步的Z振级VLz计算公式为

(2)

式中,Wj为第j个中心频率对应的计权因子;awj为第j个中心频率对应频带内的加速度有效值;a0为基准加速度,a0=10-6m/s2。

浮置板道床减振效果Δ计算公式如下

Δ=VLzmax1-VLzmax2

(3)

式中,VLzmax1为普通轨道地段列车通过过程中Z振级VLz的最大值;VLzmax2为浮置板道床地段列车通过过程中Z振级VLz的最大值。

2.4.3 测试结果[16-20]

列车经过时刻,断面1与断面2隧道侧壁垂向加速度级频域分布对比如图12所示,相较普通轨道,浮置板道床显著降低了隧道侧壁垂向加速度级,35 Hz以上为浮置板道床的有效减振频段,35~80 Hz内隧道侧壁分频振级较普通轨道最大减小16 dB,对应频率63 Hz。

图12 不同断面隧道侧壁垂向加速度级频域分布曲线

断面1、断面2隧道侧壁VLzmax计算值见表5,浮置板道床减振效果测试结果为12.9 dB。

表5 断面1、断面2隧道侧壁VLzmax计算值

2.5 浮置板道床动态位移

在断面2所在位置选取浮置板道床开展动态位移测试,测点布置如图13所示,其中,钢轨位移为钢轨与道床的相对位移,道床位移为道床与隧道回填层的相对位移。所用位移传感器经第三方检测机构检定为合格品,量程为±10 mm,精度可达0.01 mm。列车通过时刻浮置板道床动态位移典型时程曲线如图14所示,动态位移曲线多处峰值反映了车轮经过测试断面时的冲击作用。钢轨、道床动态位移幅值统计值见表6,浮置板垂向动态位移幅值均值,板端为1.32 mm,板中为1.21 mm,小于CJJ/T 191—2012《浮置板道床技术规范》中限值3 mm。钢轨垂向动态位移幅值均值,板端为3.5 mm,板中为2.5 mm,小于《浮置板道床技术规范》中限值4 mm。

图13 浮置板道床动态位移测点平面布置

图14 浮置板道床动态位移典型时程曲线(道床垂向)

表6 钢轨、道床动态位移幅值统计 mm

3 结论

结合实验室和现场试验,对广州地铁1号线浮置板道床相关性能现状进行了系统研究,得出以下主要结论。

(1)浮置板道床橡胶支座除少部分表层龟裂、脱皮外,外观状态总体保持良好。

(2)除邵氏硬度、拉断伸长率测试结果反映出存在一定程度的硬化外,浮置板道床橡胶支座的其余力学性能指标仍满足设计要求。

(3)浮置板道床1阶固有频率测试结果为33.9 Hz,减振效果保持良好(可减振12.9 dB),浮置板道床的有效减振频段位于35 Hz以上。

(4)列车通过时刻,浮置板道床地段钢轨、道床垂向位移幅值低于《浮置板道床技术规范》所给相关限值。

(5)综合各项指标的测试结果表明,在服役时长达20年后,浮置板道床的状态总体保持良好,具备维持正常服役的条件。