污泥接种率对厨余垃圾糖化残渣沼气发酵的影响研究

项 娟, 田 阳, 王德芳, 吴 迪

(天津市农业科学院 , 天津 300000)

近年来,随着人类物质生活水平的提高及餐饮行业的快速发展,厨余垃圾的产量急剧上升。据统计,现在中国的厨余垃圾年产生量已达到9千万t[1]。厨余垃圾具有有机物含量高、生物质能高、易降解等特点,厨余垃圾的回收再利用价值受到了研究学者的重视[2]。其中通过厌氧消化可以实现厨余垃圾的减量化处理,将其转化为高品位的生物燃气和有机肥料。厨余垃圾极易腐败变臭且量极大,如何能在尽量短的时间内实现厨余垃圾更好地减量化与资源化成为一个难点。

厨余垃圾中含有的淀粉、纤维素类等物质经糖化后,在酵母菌的作用下可发酵生产乙醇,乙醇可作为一种主要的燃料添加剂和能源替代品。但是厨余垃圾发酵产乙醇时对原料利用不充分,仅能利用其中的糖类,降解率很低,能量回收率低;发酵后的乙醇分离较困难,杂质成分太复杂等等。厨余垃圾是一种成分复杂的有机质,可以作为厌氧消化的基质[3-4]。但厨余垃圾发酵产甲烷时容易酸化,污泥接种率较大,发酵周期长,发酵罐体积大,能量回收效率低[5]。因此本课题组提出了厨余垃圾经糖化后固液分离,厨余垃圾糖化液(简称糖化液)发酵制乙醇,糖化残渣厌氧消化制甲烷的技术路线。研究过程发现,厨余垃圾直接产乙醇和其糖化液产乙醇的产量基本相同,但却可大大减少酵母菌的用量,简化后续蒸馏工艺,降低了生产成本。而分离出的糖化残渣的质量仅为原厨余垃圾的40%左右,糖化残渣中含有丰富的蛋白质、纤维素、糖类等有机质,可以作为厌氧消化的基质。这种分离不仅增加了厨余垃圾的日处理量,而且大大地较少了发酵罐的体积,可以进一步增大能量回收效率。

本文在前期的研究基础上,进一步探索消化污泥接种率对糖化残渣厌氧消化过程的影响,以寻求最佳的接种率。

1 材料与方法

1.1 试验材料

厨余垃圾取自某食堂,经过初步分拣、粉碎后保存于-20℃的冰箱内待用。糖化残渣由厨余垃圾经过糖化酶糖化6 h时后离心分离得到的下层固体残渣;消化污泥取自某厌氧消化发酵罐,污泥的比产甲烷活性为113 mL·g-1VS·d-1。其理化性质见表1。

表1 厌氧消化原料的主要成分 (%)

1.2 试验装置

本文采用的厌氧消化装置主要由气浴恒温振荡器、发酵瓶、集气袋等部分组成。气浴恒温振荡器用来控制厌氧消化的温度和振荡频率。发酵瓶采用500 mL透明玻璃广口瓶,便于观察发酵原料体积与物料状态的变化。发酵瓶采用大小适当、钻好取样孔和输气孔的橡胶塞封口。集气袋采用2000 mL的专用气袋,在这些孔上插入玻璃管,然后用硅胶管连接,石蜡密封。

1.3 试验方法

取一定量冷冻的厨余垃圾置于广口玻璃瓶中,室温静置融化。然后,按厨余垃圾与水质量比为100∶50的比例,将厨余垃圾和水混合均匀,调节pH值到4.5,加入0.2%(w/w)酸性糖化酶,在60℃水浴锅中恒温糖化6 h。然后在4000 r·min-1速度下,离心10 min,进行固液分离,上层液体即糖化液,下层固体即糖化残渣,冷藏保存,用于后续的乙醇和沼气发酵实验。

试验采用序批式厌氧消化方式,按接种污泥∶糖化残渣(以VS质量计)(inoculum to substrate ratios,简写ISRs)= 0.5,1.0,2.0,3.0配成四组原料置于发酵槽后,每组做2个重复,取平均值,通入氮气(5 min) 以排出槽内残留的空气以保证厌氧环境,然后在各发酵槽上连接集气袋,置于同一个恒温摇床中,发酵温度保持37℃±1℃,并定期搅拌,同时以接种污泥做空白对照实验。记录每天产气量,每隔2 d 取液样3 mL,进行各项参数测定(所有数据均是扣除空白对照样后进行后续的处理与分析)。具体试验设计见表2。

表2 试验设计

1.4 分析测试方法

(1)沼气的日产量采用排水法测体积,每天早上 9 点定时测量。对于其中的气体组分的测量[6]采用HP-1490型气相色谱仪分析测试,该色谱仪配有热导检测器,色谱柱为2 mm×30 mm不锈钢柱。以氮气为载气。进样器、检测器及色谱柱的温度分别为:100℃,100℃,70℃。所采用的标准气体为H2和CO2的混合气体及CH4和CO2的混合气体,进样量40 μL。计算方法采用峰面积法。H2,CH4及CO2的出峰时间分别是0.80,3.65和7.80。

(2)pH值的测定:利用PHS-3C型PH计测定消化液pH值。

(3)TVFA的测定:采用分光光度法,具体测定方法见《沼气常规分析方法》[7]。

(4)VFAs的测定:液相色谱日本岛津公司高效液相色谱仪LC-20A T, UV-VIS检测器:SPD(紫外分光检测)-20A;色谱柱:Inertsil ODS-SP (5μm 4.6×250 mm),保护柱:Inertsil ODS-SP 5 μm;超纯水(pH值用磷酸调至2.5~3.0)作为流动相;流速为0.8 mL·min-1;柱温为室温;进样量为5 μL;二极管阵列检验波长为210 nm;本文主要考虑了乙酸、丙酸的测定。

(5)TS和VS含量测定:减量法—分别于105℃,600℃恒温12,2 h至恒重,计算质量减少百分比。

2 结果分析

2.1 接种率对甲烷产率的影响

厨余垃圾糖化后经过固液分离,下层残渣质量仅为原来的40%左右,这大大减少了厨余垃圾的体积。同时糖化分离后厨余垃圾中大部分易降解的糖类已经进入到糖化液中,糖化残渣中主要是残余的难降解的糖类和纤维素,以及大量的蛋白质和脂类物质。

污泥质量和接种率对于厌氧消化中产甲烷阶段的运行效果和稳定性非常重要,如果接种率过小,甲烷菌数量不够,易导致发酵体系“酸化”而抑制产沼气;但接种率过大,会因底物不足而减少甲烷产量[8]。因此,研究糖化残渣厌氧消化必须先研究最佳消化污泥接种率。不同接种率下糖化残渣厌氧消化28d后,各组产气均结束。如图1所示,ISRs为0.5,1.0,2.0,3.0的试验组在发酵第1天的甲烷日产率分别为29.79,15.11,14.79,7.28 mL·g-1VS·d-1,产甲烷量依次减小。这可能因为本试验接种的消化污泥是经过长期驯化的,具有较高活性,接种至糖化残渣后,菌种直接利用糖化残渣中挥发性有机酸(VFA),接种率越小,单位菌种可利用的底物越多,日产甲烷量越大。接种率为0.5的试验组在第3天甲烷产率几乎为0,这是由于当接种率过小,体系有机负荷过大,发酵体系迅速酸化,甲烷化过程受到抑制(见图1和图5)。接种率为0.5,1.0,2.0和3.0的产甲烷高峰分别集中在第2天、3~26天、3~11天、3~8 天,经28 d发酵后累积甲烷产量分别为34.59,263.73,200.06和71.74 mL·g-1VS(见图3)。说明消化污泥接种率对厌氧消化的产甲烷高峰时间和产量有明显影响,提高接种率有助于缩短发酵周期,但污泥接种量越大,单位体积发酵槽的底物处理量越小,甲烷产生效率也越低。从图2中可以看出:各接种率下的沼气中甲烷含量亦受接种率的影响,接种率为1.0时沼气中甲烷含量明显高于其它各试验组。

图1 不同接种率下糖化残渣厌氧消化的日甲烷产率

图2 不同接种率下糖化残渣厌氧消化的甲烷百分比

图3 不同接种率下糖化残渣厌氧消化的累积甲烷产量

糖化残渣通过厌氧消化过程产生沼气,而VS是厌氧消化产沼气最主要的物质来源。而VS的减少自然会引起表观上的TS的减少。一般来说,累积产气量越多,其物料的VS去除率也越高。接种率1.0时VS的去除率最高且累积甲烷产量最大,分别为57.78%和263.73 mL·g-1VS,接种率为1.0,2.0,3.0时,累积甲烷产量和VS去除率依次降低(见图4)。这说明在接种量达到一定量时,在发酵体系不会明显被抑制的前提下,底物负荷量的多少决定了其累积甲烷产量和VS去除率。综上分析,本文实验条件范围内选择消化污泥接种率为1.0,保证了糖化残渣厌氧消化实现较高的能量回收率和较高的减量化程度。

图4 不同接种率下糖化残渣厌氧消化的VS去除率

2.2 不同接种率下糖化残渣厌氧消化参数分析

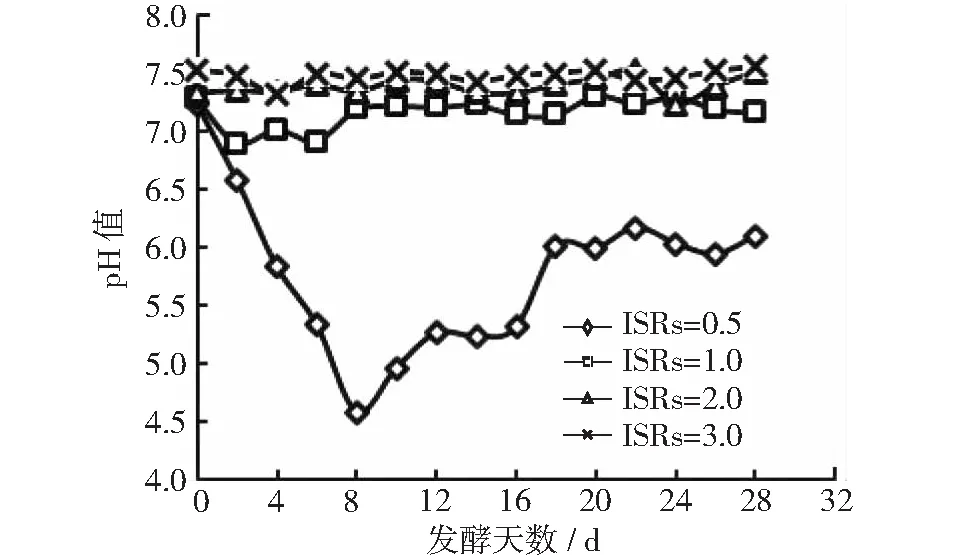

厌氧微生物对酸碱环境的适应范围较窄,对pH值的波动比较敏感。尤其是产甲烷菌,最适pH值范围是6.50~7.80[9],而产酸菌对环境pH值的适应范围相对较宽,有些产酸菌可以在pH值5.50~5.80 的环境下生长良好。厌氧酸化阶段形成大量挥发性脂肪酸和生物降解产生的CO2会降低体系的pH值,如果H2CO3和VFA 的浓度超过碱度的缓冲作用,反应器就会酸化而严重抑制甲烷菌的生长。

在厌氧消化过程中,接种率不同导致发酵物的成分不同,那么其水解速率也会不同,导致的总挥发性有机酸(TVFA)的浓度变化也会不同,而TVFA的变化又会引起发酵液的pH值及碱度呈相反的变化。从图5中可看出:接种率大于或等于1.0时,pH值维持在一个较稳定的状态,没有明显的下降,说明增大接种率可增强体系的缓冲能力,防止发酵体系酸化崩溃,保障物料发酵的稳定性;而接种率为0.5时发酵液pH值有个明显降低的过程,最小值达到4.58,后来有所升高,但仍在6.50以下,结合图6可知其原因是糖化残渣发酵液的TVFA浓度过高,其TVFA浓度在第2天就达到14953.15 mg·L-1,远大于同时间段的其他各组,此后也一直保持着较大的TVFA浓度值,最大值达到25016.22 mg·L-1,系统有机负荷太高,加上有机酸不断积累,甲烷的产生也会受到抑制,这与Dong[10]的观点符合(当TVFA浓度大于6800 mg·L-1时仍可保证发酵正常进行;当TVFA浓度达到22400 mg·L-1时甲烷产生受到抑制)。碱度能有效监控TVFA 的积累,只有发酵体系中有足够的碳酸氢盐才能中和酸化的糖化残渣,从而保证稳定的pH 环境。各接种率下的碱度在发酵初期都有明显的下降阶段,发酵体系有一定的缓冲能力,随着发酵的进行,碱度值会慢慢回升(见图7)。接种率ISRs=0.5的发酵组也有恢复的阶段,可是因为TVFA浓度太高,体系中的碱度无法完全中和此发酵组所产生的有机酸,有机酸的降解大于生成,导致了体系酸累积,此组的碱度值一直处于较低的状态。其余的发酵组均恢复到了10000 g·L-1以上,之前的报道中曾指出在厌氧消化中合适的碳酸盐碱度需维持在10000~ 40000 mg·L-1之间[11],本实验结果的碱度也与此报道符合。因此增加接种率可增强物料的缓冲能力,保障物料发酵的稳定性。

图5 不同接种率下糖化残渣厌氧消化的pH值变化图

图6 不同接种率下糖化残渣厌氧消化的TVFA变化图

图7 不同接种率下糖化残渣厌氧消化的碱度变化图

2.3 糖化残渣厌氧消化过程监测指标与甲烷产率的相关性研究

厌氧消化过程中TVFA变化可直接影响发酵体系的pH值、碱度,以及甲烷菌的活性,因此对于厌氧消化过程的稳定有着重要作用。在糖化残渣发酵过程中,由于底物快速水解而导致的酸化问题可直接抑制厌氧微生物代谢作用,影响发酵过程的稳定性。曾有报道提出当TVFA浓度达到2 g·L-1时就会抑制纤维素的降解,也有人提出当TVFA浓度达到4 g·L-1时也只能产生轻微的抑制作用[12],同时Zhu[13]等提出即使当TVFA>25 g·L-1时也没有对厌氧消化产生抑制作用,而本文的结果表明,当TVFA>10 g·L-1时不会导致不可逆的“酸化”现象发生,因此仅靠TVFA浓度来判断抑制效果是不完全可靠的。有报道提到,TVFA /碱度的比值是比TVFA更加敏感的指标[14],对于有机废水发酵来说最适宜的TVFA/碱度应维持在0.3~0.4之间,而TVFA/碱度如果超过0.8则会导致发酵状态恶化[15];但是Liew[16]等提出干式厌氧消化时当TVFA/碱度值小于1.6时甲烷产率均正常,然而针对厨余垃圾厌氧消化的TVFA/碱度比值与甲烷产率的关系罕见报道。

本论文考究了TVFA浓度与碱度比值变化和甲烷产率的相关性,发现实验组ISRs=1.0的TVFA浓度/碱度的比值均介于0.36~1.37之间,此组的甲烷产率亦为最大且在整个发酵过程均是平稳产气的。ISRs=2.0和3.0实验组在前12天比值在0.28~0.96之间,此后的比值均在0.28以下,ISRs=0.5的比值在1.80~8.20,此组的甲烷产气量最小,发酵过程受到了明显的抑制。从图8可以看出,当TVFA/碱度比值介于0.40~1.40之间时,甲烷产率相对较大,大多在5.0 mL·g-1VS以上,当TVFA浓度/碱度小于0.40时,甲烷产率很小,这可能也是由于TVFA浓度过低,供给产甲烷菌生长繁殖的原料不足所致;而TVFA浓度/碱度比值在1.40以上,也几乎没有甲烷产生,说明此时厌氧消化体系受到严重抑制,因此TVFA/碱度是糖化残渣厌氧消化的一个重要监测指标。

图8 糖化残渣厌氧消化过程中TVFA/碱度比值与甲烷产率的关系图

丙酸作为厌氧消化体系中的一种基质,常被认为是一种抑制剂。研究证明,当丙酸浓度含量大于1 g·L-1时,容易导致发酵液中酸累积,使发酵体系的pH值降低。大量研究结果表明,丙酸的产氢-产乙酸速率缓慢,大量丙酸的产生和积累影响产甲烷菌活性,容易引起厌氧产甲烷相反应器中pH值降低,导致运行失败。本文分析了糖化残渣厌氧消化过程中的丙酸浓度与甲烷产率的(见图9)。从图9可以看出:当发酵体系中丙酸浓度超过0.5 g·L-1时,甲烷产率基本为0,表明此时甲烷菌受到了100%的毒性抑制;较高的甲烷产率均集中在丙酸浓度低于0.5 g·L-1,可见甲烷菌对丙酸浓度是非常敏感的,丙酸浓度是糖化残渣沼气发酵过程稳定运行的一个重要监测指标。值得一提的是:糖化残渣相比于厨余垃圾中的脂肪相对含量提高了很多,而脂肪降解最容易产生丙酸,因此糖化残渣厌氧消化时监测丙酸的浓度显得格外重要。

图9 糖化残渣厌氧消化过程中丙酸浓度与甲烷产率的关系图

C6H12O6+2H2O →2CH3COOH (乙酸)+4H2+ 2CO2

(1)

C6H12O6+ 2H2→ 2CH3CH2COOH(丙酸)+2H2O

(2)

C6H12O6→ CH3(CH2)2COOH(丁酸)+2H2+2CO2

(3)

CH3CH2CH2COOH (丁酸) + 2 H2O → 2CH3COOH+2H2

(4)

CH3CH2COO H (丙酸)+ 2 H2O→ CH3COOH + CO2+3H2

(5)

CH3COOH (乙酸) → CH4+CO2

(6)

4H2+ CO2→CH4+ 2H2O

(7)

4CO + 2H2O → CH4+3CO2

(8)

因此,当接种率较小,有机负荷较高时,生成的丙酸等挥发性有机酸转化为乙酸的速度较慢(此时乙酸本身浓度较高,不能被甲烷菌及时利用),从而易造成丙酸等挥发酸的积累,导致“酸化”现象的发生。根椐本文上述试验数据分析了丙酸/乙酸比值与甲烷产率之间的关系发现,当丙酸/乙酸>0.1以上,几乎没有甲烷产生,厌氧消化体系受到抑制(见图10),这与Wang[17]的结论基本一致。但是当丙酸/乙酸<0.1时,也有甲烷产率低的,这可能是受到了其他因素抑制。因此在糖化残渣厌氧消化过程中监测丙酸/乙酸的比值也尤为重要。

图10 丙酸/乙酸比值与甲烷产量的关系图

3 结论

糖化残渣厌氧消化最适宜的污泥接种率为1.0,在此接种率下其甲烷累积产率和VS去除率均最大,分别为263.73 mL·g-1VS和57.78%。此接种率既保证了糖化残渣厌氧消化不会因为体系酸化而受到抑制和发酵罐体积最小化,也保证了能源回收的最大化。

糖化残渣厌氧消化过程中TVFA/碱度比值、丙酸浓度、丙酸/乙酸的比值是发酵稳定运行的重要指标。当TVFA/碱度比值介于0.40~1.40之间时,甲烷产率相对较大,大多在5.0 mL·g-1以上;小于0.40时,甲烷产率很小,可能是由于TVFA浓度过低,供给甲烷菌生长繁殖的原料不足所致;大于1.40时,则几乎没有甲烷产生,此时的厌氧消化体系可能受到“酸抑制”。当发酵液中丙酸浓度超过0.50 g·L-1时,糖化残渣发酵基质就基本上不产气,表明此时甲烷菌受到抑制,较高的甲烷产率均集中在丙酸浓度低于0.50 g·L-1。较高的甲烷产量均集中在丙酸/乙酸比值小于0.1时,当丙酸/乙酸>0.1以上,几乎没有甲烷产生,厌氧消化体系受到抑制。但是当丙酸/乙酸<0.1时,也有甲烷产率低的,这可能是受到了其他因素抑制。