上跨繁忙干线钢桁梁拖拉式顶推和步履式顶推工艺比选

黄群广

(中铁建大桥工程局集团第四工程有限公司,黑龙江 哈尔滨 150000)

1 工程概况

1.1 线路概况

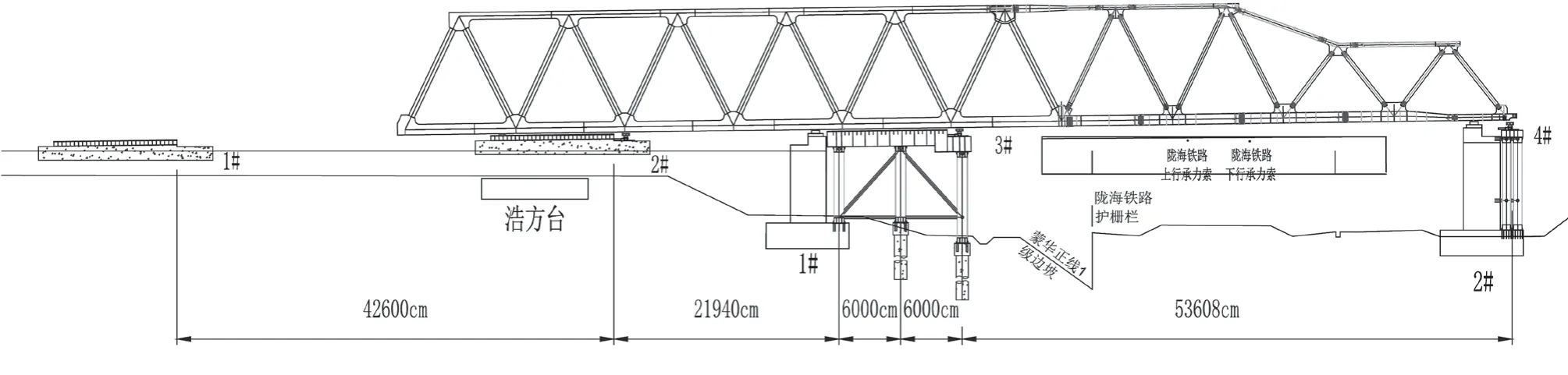

张家湾货车联右线特大桥钢桁梁工程是浩吉铁路联络线的控制性工程,浩吉铁路联络线工程是连接浩吉重载煤运铁路和繁忙干线陇海铁路的枢纽工程,线路分左右线分别连接陇海铁路上下行,线路合计全长5.1km。其中张家湾货车联右线特大桥1#、2#墩跨越浩吉铁路和陇海铁路的立交处(见图1),跨越结构采用1m~64m简支钢桁梁。

图1 工程现场施工图

钢桁梁位于1.3%的纵坡上,钢梁长65.5m,计算跨度64m,横向桁间距7.6m。主桁采用无竖杆三角桁,桁高11.0m, 节间长度10.8m和10.6m。钢梁的主桁杆件、整体节点、桥面系(横梁、横肋、U肋、桥面板)及其拼接板均采用Q370qE;填板、上平纵联、桥门架、横联及其拼接板等均采用Q345qD。上、下弦杆采用箱形截面,上弦杆内宽480mm, 内啬640mm,板厚20mm~24mm; 下弦杆内宽480mm, 内高960mm, 板厚20mm~24mm 。箱形截面斜腹杆内宽480mm, 内高560mm和640mm, 板厚16mm~24mm; H形截面斜腹杆翼板宽560mm,腹板内高480mm, 板厚16mm~20mm。

1.2 工程重难点

张家湾联络线货车联右线特大桥1m~64m钢桁梁上跨陇海铁路和浩吉铁路正线立交处,陇海铁路在上,浩吉铁路正线在下,两条既有铁路已经建成通车且运能巨大运输繁忙。1)浩吉铁路正线下穿陇海铁路,两条线路交叉,浩吉铁路正线在下陇海铁路在上,既有线的立交导致现场施工空间狭小;2)陇海铁路为繁忙干线,浩吉铁路为重载货运铁路,钢桁梁上跨范围的陇海铁路归郑州局管辖,上跨范围的浩吉铁路正线归西安局管辖,两大营业分属两家路局管辖,同步协调工作量大。3)陇海铁路是繁忙干线,垂直天窗点仅50分钟,接触网停送电工作占用垂直天窗点时间,钢桁梁顶推有效施工作业时间短,钢桁梁顶推、静置过程及梁体附属施工均属于营业线状态,施工安全风险高。

2 顶推施工工艺比选

为提升工程质量与安全性,在制定施工方案前应慎重选择顶推施工的方式,一般而言,顶推施工可分为拖拉式与步履式两种顶推方式。这两种方式在顶推行进速度上没有较大差异,但因为二者存在不同的适用范围,所以应首先掌握这两种顶推方式各自的工艺特点与适用范围,并结合实际工程情况,进行综合对比与选择。

2.1 可选施工工艺

2.1.1 步履式顶推施工原理

步 履式滑移顶推主要由步履机提供顶推时的起顶、前移、纠偏的动力,集三向调整于一身,施工便捷。顶推以滑道梁、滑块为辅助滑移装置,主要利用步履机与钢桁梁下弦之间的摩擦力带动整体钢梁前移。顶推过程中是一个自平衡的顶推动作过程。步履式顶推施工法的工作原理为步履机竖向千斤顶顶起钢梁→步履机水平千斤顶在水平方上推动钢梁移动→步履机竖向千斤顶回程,实现步履机与钢梁分离→步履机水平千斤顶回缩,此时步履机变回初始状态,步履机完成一个顶推流程。在整个顶推过程中,液压千斤顶主要借助的是液压油缸的压力而不是支架的反作用力实现的顶推,因此步履式顶推法对外部环境所造成的反作用力较小,步履顶推操作流程如下。1)顶升:施工人员操作步履机竖向千斤顶,通过顶升油缸提供的压力顶起钢梁,使钢梁与拼装平台相分离。2)纵向推动:施工人员停止使用竖向千斤顶,并操作纵向水平千斤顶,通过液压油缸的压力使步履机竖向千斤顶纵向水平移动,承载钢梁同步纵向水平移动。3)下降:施工人员停止水平千斤顶,再次操作竖向千斤顶,使顶升油缸回缩,从而使钢梁向下移动,直至千斤顶与钢桁梁完全分离。4)回缩:施工人员停止竖向千斤顶,再次操作水平千斤顶,使顶进油缸回缩,并操作千斤顶的上端可移动部分回归初始状态,并执行下一个操作流程。一般而言,使用步履式顶推法执行钢梁的顶推操作时,需要使用多台千斤顶同步施工,使多台千斤顶协同顶推[1]。

2.1.2 拖拉式顶推施工原理

拖 拉式顶推施工的原理为在辅助墩与过渡墩间搭建梁体的施工安装平台,在安装平台上使用大型起重设备,将导梁、梁体及桥面板等安装为一个整体性的节段,随后在安装平台、辅助墩顶及主梁上,顺着桥梁的纵坐标方向布置梁体滑道、滑块及自动化、连续式千斤顶,在梁体的前端位置布置导梁与主体结构梁相连。使用钢绞线,将滑块与千斤顶相连,随后操作千斤顶,反复执行松、紧钢绞线的操作,牵引滑块沿水平方向移动,滑块带动钢梁实现纵向顶推施工。滑块移动至滑道前段,利用竖向千斤顶起顶钢梁,将滑块后移至滑道梁尾端或钢桁梁后节点位置,如此循环完成钢梁的长距离顶推作业。长联顶推施工时,顶推与拼装交替进行,水平顶推作业使拼装平台有空间进行下一节段的梁体拼装施工,检查顶推拼装,如此循环反复操作,直至设备将梁体顶推至设计位置[2]。

拖拉式顶推施工是连续千斤顶纵向拖拉滑块从而带动滑块上的钢梁实现纵向移动的施工工艺,拖拉式顶推需要克服滑块与滑道之间的摩擦力,因此顶推支架或主体结构等连续水平千斤顶的着力点位置需要较大的纵向刚度,能够提供钢梁顶推需要的水平力。

2.2 工艺性能对比

根 据工程实际情况,将步履式顶推法与拖拉式顶推法进行性能方面的对比,结果如下:步履式顶推法具有顶升、平移、横向纠偏等多种功能,应用包括总控制端与分控制端的智能化控制体系,能够有效保证各个施工节段的协调性与同步性;内设的液压千斤顶能够有效监测各个顶推墩的滑移装置反力,如在施工过程中存在滑移装置反力过大的情况,可随时进行调整与检修;步履机竖向千斤顶在钢桁梁顶推过程中持续受力,避免脱空情况的出现,因此能够确保步履式顶推结构与桥梁结构的有效接触,从而优化桥梁结构的受力情况,最大限度降低对桥梁结构的损伤。步履式顶推系统独立一体,可适应多种类型的桥梁施工需求,选用全液压系统继续驱动,整个系统具有占地面积小、整体重量小、施工平稳、安全系数高的优点。拖拉式顶推法设穿心千斤顶作为纵向拖拉动力装置,多点位拖拉的同步性控制与步履顶推情况基本相同,均依靠统一液压泵站进行同步控制;但进行顶推施工时,拖拉式顶推各个滑块的支反力难以直观地进行监测,使整个施工过程难以实现有效地控制;如果在顶推施工时,结构存在滑块支反力过大的情况,基本上没有办法进行调整[3]。综合来看,步履式顶推法在施工控制、故障调整、受力情况方面都大大优于拖拉式顶推法。

2.3 施工灵活性对比

钢 梁因材质原因,受温度应力较大,如何降低温度应力的不利影响是提升顶推施工质量的关键。步履式顶推法不仅能够使钢桁梁向前移动,还能够使钢桁梁向后移动,此举可应对顶推突发情况,有效降低上跨营业线施工风险;对温度荷载的影响,步履式顶推法可根据施工需要,将通过顶升的方式,将设备变为任意长度,从而实现温度应力的完全释放,分阶段拼装顶推过程中不会影响到后续的钢梁安装流程。拖拉式顶推法无法减缓或消除温度荷载的影响,导致其在高温或温差变化大的天气下,施工安全性大大降低;同时拖拉顶推施工,无反向拖拉装置,整个施工过程只能前进无法后退,顶托过程中灵活性差[4]。

2.4 横向偏位调整能力对比

通 过对比步履式顶推法与拖拉式顶推法的横向偏位调整能力,可得出以下结果:步履式顶推法内设有具备横向偏位主动调整功能的液压限位设备,可保证顶推施工的平稳性,从而大大减少了顶推施工过程中横轴方向的偏位现象,降低了调整频率;拖拉式顶推法内设有横向偏位被动调整设备,调整效果不佳,横轴方向的控制性较差,也使调节频率增高。

2.5 桥 梁滑移装置沉降的自适应性对比

分 析工程施工过程的敏感性,可知:滑移装置的不均匀沉降对主体结构的受力影响较大,考虑极端不利状况(见图2),钢梁导梁过4#支架,6个支撑点未有脱空状态,钢梁下弦最大应力129.3MPa,支撑点最大反力198t;中间两处支撑点位脱空,梁体弦杆最大应力258.3 MPa,支撑点最大反力302t;应力增加129 MPa,支点反力增加104t,对结构受力极为不利。

图2 滑移装置沉降的施工敏感性分析状态

步履式顶推法借助三向调位设备进行顶推操作,整个过程各个顶推墩的滑移装置反力的可控,通过顶升高度的不同,调整顶推墩的滑移装置反力。因此对桥梁滑移装置的不均匀沉降表现出较强的自适应性;而在拖拉式顶推法中,桥梁滑移装置的标高会随着桥梁滑移装置的不均匀沉降而发生变化,不能达到自行调整的效果,甚至可能出现脱空情况,从而可能存在安全隐患,导致桥梁主体结构损伤。

2.6 桥梁 主体结构应力情况对比

拖拉式顶推法施工,千斤顶连续拖拉钢梁下方的滑块从而进行顶推施工,滑块位置相对钢梁固定,钢梁的主受力点基本不变;步履式顶推法施工,步履机顶起钢梁的同时纵向移动,钢梁进行顶推施工,步履机竖向千斤顶与钢梁的接触位置频繁变动,钢梁的主受力点频繁更换。因此步履式顶推比拖拉式顶推对钢梁主体的受力极限要求高。步履式顶推多适用于箱梁顶推,箱梁腹板受力极限基本一致;拖拉式顶推多用于钢桁梁顶推,滑块放置于桁梁节点位置,以保证主梁结构不会受力变形[5]。如果可以采取相关措施实现步履机的限压顶推,该状态下由滑块承担大部分梁体竖向荷载,步履机承担部分竖向荷载,以此降低顶推施工过程中步履机对钢梁主体结构的受力需求,步履式顶推也可用于钢桁梁顶推施工。

2.7 钢桁梁步履式顶推施工

通过钢桁梁节间点位置设置滑块来实现步履千斤顶的限压顶推,施工步骤如下。

2.7.1 钢梁顶推准备工作

支架、滑道梁等钢桁梁顶推辅助工程完成后,利用临时支墩、支架、垫块等措施,将钢桁梁拼装完成,利用超垫调整钢桁梁的线性,完成验收工作,准备顶推施工。

2.7.2 步履机滑块安装

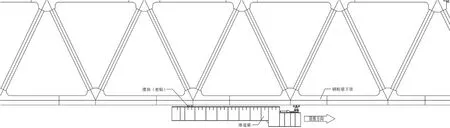

在顶推平台位置安装步履机,确保步履机底座的水平以及步履机的方向与钢桁梁前进方向一致。在钢桁梁节点位置大行程起顶步履机竖向千斤顶,在后方节间点位置放置滑块,此时,滑块与钢桁梁下弦杆之间悬空(见图3)。

图3 滑块安装施工工序图

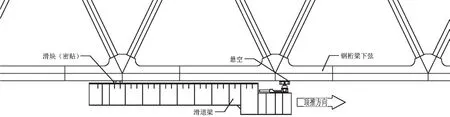

2.7.3 体系转换

步履机竖向千斤顶部分回缩,进行体系转换,将钢桁梁主要重量转换至滑块上(见图4)。由步履机竖向千斤顶与钢桁梁下弦杆支架摩擦力提供钢桁梁整体平移的动力,因此步履机竖向千斤顶顶升力量的大小,取决于钢桁梁平移需要克服的水平阻力。

图4 体系转换工工序图

2.7.4 钢桁梁平移

通过控制系统控制水平千斤顶伸,步履机整体向前平移(见图5),带动钢桁梁和滑块向前平移,实现钢桁梁的整体顶推施工。

图5 钢桁梁平移施工工序图

2.7.5 顶升千斤顶回程

通过控制系统控制步履机竖向千斤顶大行程回缩,实现步履机与钢桁梁下弦杆脱离(见图6),此时钢桁梁的全部重量由滑块承担。

图6 顶升千斤顶施工工序图

2.7.6 步履机恢复初始状态

水平千斤顶收缸回程至原始状态(见图7),钢桁梁步履顶推完成一个循环,开启下一个循环施工时,步履机竖向千斤顶小行程起顶,满足水平顶推力量需求即可。

图7 步履机恢复初始状态施工工序图

2.7.7 步履顶推施工

往复循环以上施工工序,滑块跟随钢桁梁水平前移至滑道梁梁端(见图8),完成钢桁梁的一个节间顶推施工。大行程起顶步履机竖向千斤顶,将滑块拖至下一个节间点位置,开启新一轮的顶推循环作业。

图8 完成一个节间顶推施工图

3 结论

综上可知,从施工特点、设备性能、施工灵活性、横向偏位调整能力、桥梁滑移装置沉降的自适应性、桥梁主体结构应力情况与顶推墩应力情况等多方面对比步履式顶推法与拖拉式顶推法,笔者可以得出以下结论:1)步履式顶推法在设备性能上优于拖拉式顶推法;2)步履式顶推法在提升施工效率、实现动态监控方面,也明显优于拖拉式顶推法;3)步履式顶推法在安全性能上要优于拖拉式顶推法;4)从工程投入上看,步履式顶推法对支架的刚度要求远小于拖拉式顶推,步履式顶推临时支架工程量投入小,因此步履式顶推法的性价比更高;5)从各个顶推阶段的应力情况上看,虽然步履式顶推法对桥梁主体结构要求更高,但是通过节点位置增设滑块实现步履机的限压顶推,以此降低步履式顶推对钢梁主体结构的受力要求,可顺利实现步履式顶推在钢桁梁中的顶推应用。因此,结合工程实际情况与分析结果,在该项目中,步履式顶推法各方面均优于拖拉式顶推法。