工业机器人活塞浇铸系统的设计研究

吕冉冉 郭全喜

摘要:针对国内活塞铸造自动化水平低、铸件质量稳定性差、工人劳动强度大、人工成本高生产模式的缺点,通过对活塞铸造工艺特点的研究,设计开发工业机器人与附加轴第七轴进行系统集成,成功实现一台机器人完成两台铸造机的浇铸工作,优化了浇铸工艺流程,提高了设备自动化水平,保证了铸件产品的一致性,同时减轻了工人的劳动强度。

Abstract: In view of the disadvantages of production mode like low piston casting automation level, poor casting part quality stability, high labor intensity and high labor cost , through the study of piston casting process characteristic and the system integration of the industrial robots with additional 7th axis, one robot has been successfully used to complete the pouring of two machines simultaneously. Thereby the casting process is optimized, the automation level of equipment is improved, the consistency of casting products is guaranteed and the labor intensity is reduced.

关键词:工业机器人;活塞浇铸系统;自动化

Key words: industrial robot;piston casting system;automation

中图分类号:TG292;TP242.2 文献标识码:A 文章编号:1674-957X(2021)01-0017-02

0 引言

活塞作為汽车发动机的“心脏”,其设计、制造水平的高低直接影响到发动机的功率、油耗和排放水平。铸造是活塞生产的第一个环节,也是影响活塞使用性能的关键环节。因铸造环境恶劣,存在高温、高粉尘、噪声,普通工业机器人无法满足生产需要,因此设计开发符合活塞铸造需求的专业工业机器人是急需且必要的。本文从工业机器人活塞浇铸系统(以下简称“活塞浇铸系统”)的设计角度阐述浇铸系统的组成结构、工作流程及工作特点。

1 活塞浇铸系统概述

活塞浇铸系统采用ABB机器人搭载根据活塞浇铸工艺特点研发的机器人附加轴第七轴,通过人机交互界面进行控制、显示及报警输出,整个控制过程中,操作人员只需要按下自动按钮即可实现两台铸造机的全自动浇铸工作。

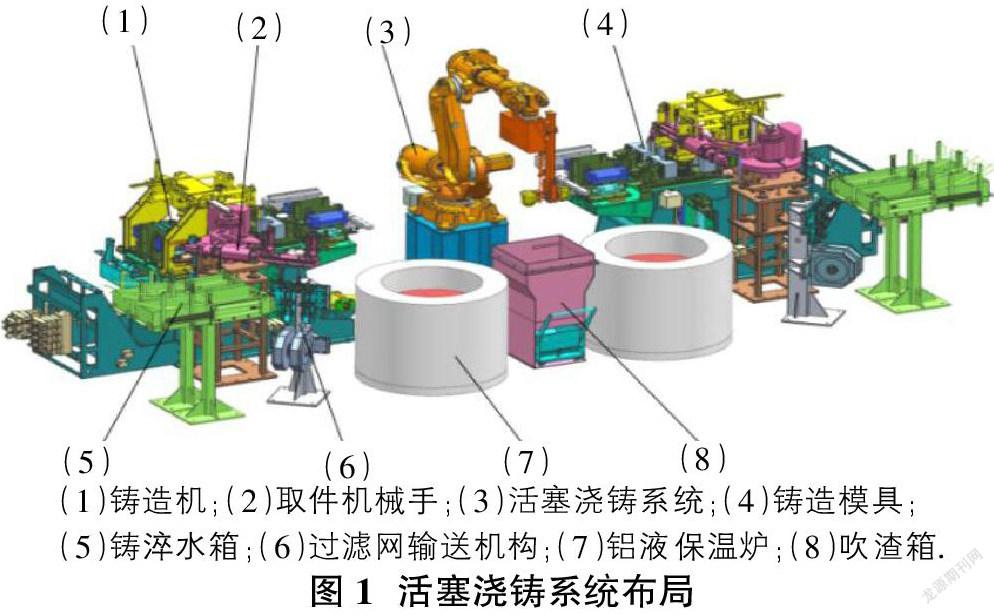

活塞浇铸系统采用如图1所示布局方式,在整个完成的铸造单元中,该浇铸系统布局在直线型相对的两台铸造机之间,这样的布局能有效减少铝液保温炉与浇铸模具之间的距离,缩短浇铸的节拍。

2 活塞浇铸系统的组成结构

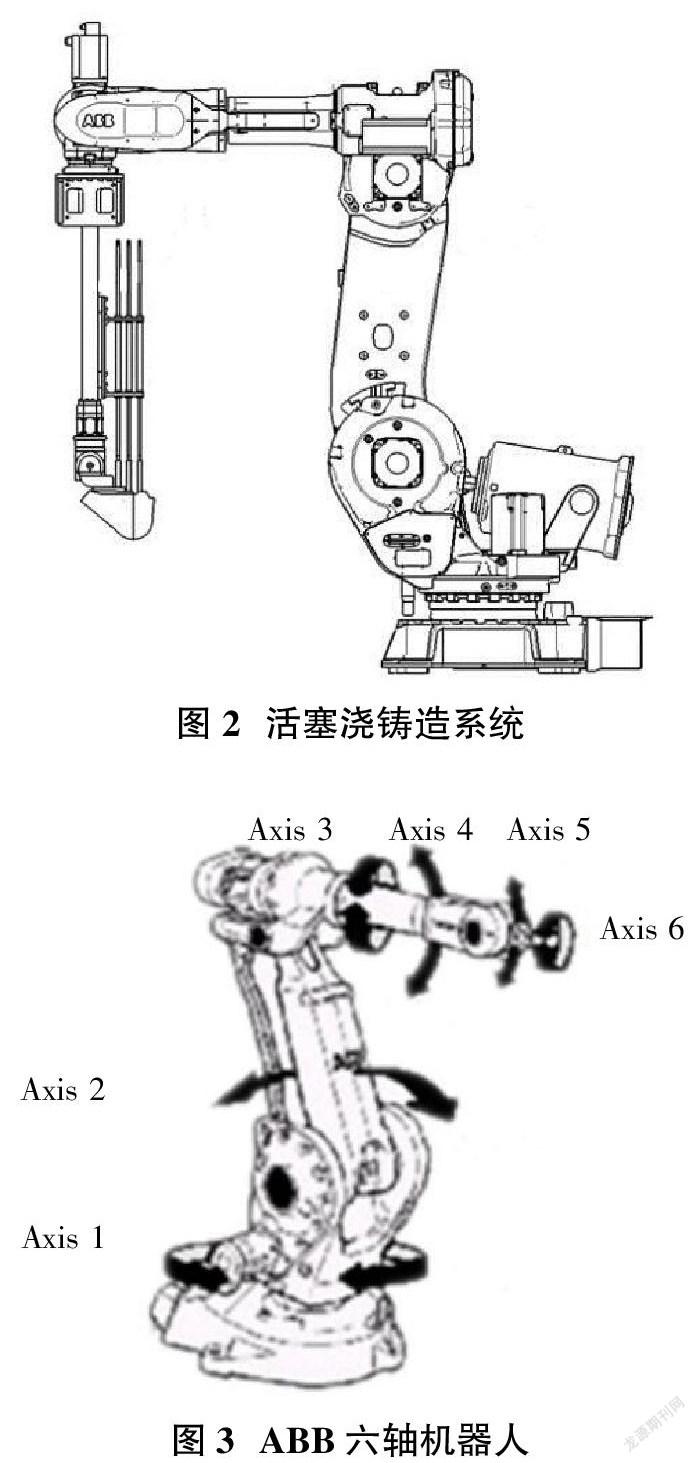

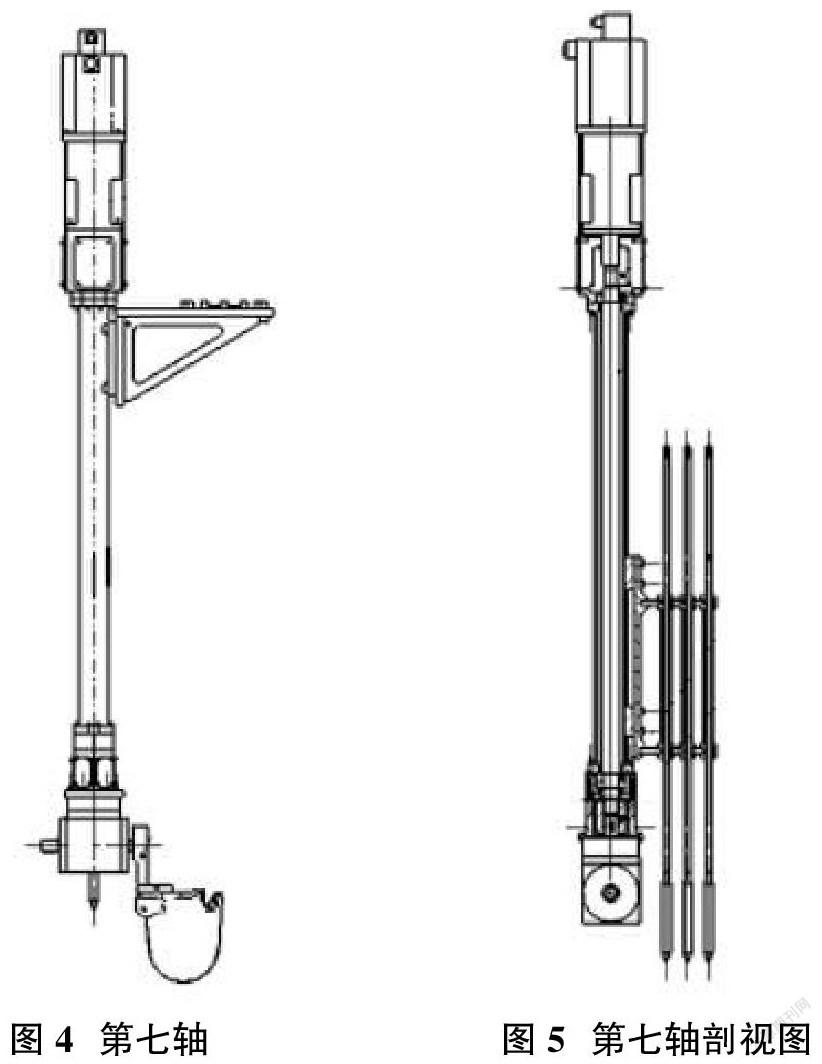

活塞浇铸系统(如图2所示)由ABB六轴机器人(如图3所示)和第七轴(如图4、图5所示)组成。

其中ABB六轴机器人是六个转轴组成的空间6杆开链机构,每个转轴均带有一个齿轮箱,机器人的运动精度可达到±0.05~±0.2mm,六个转轴均有AC伺服电机驱动,来完成圆周、转轴和进给等运动。

该系统中第七轴通过机器人连接法兰与ABB六轴工业机器人的连接端固定连接;第七轴包括第七轴电机、第七轴减速机、传动杆、直角齿轮箱和浇勺,第七轴电机连接第七轴减速机,第七轴减速机通过轴承、减速机联轴器与传动杆连接,传动杆的下端与直角齿轮箱通过轴承、齿轮箱联轴器连接,直角齿轮箱输出轴与浇勺连接。传动杆外侧还设置有传动杆外壳,传动杆外壳安装在减速机联轴器的外壳和齿轮箱联轴器的外壳之间。传动杆外壳还安装有探针。

另外为了确保操作人员的人身安全以及设备运行的安全,在充分考虑操作空间的情况,增加了采用光栅控制的安全防护系统(如图6所示),将整个浇铸单进行区域隔离,既保证了浇铸环境的可靠性,又避免因设备操作过程中因工件、材料等飞出,造成意外人身伤害。

3 工作流程(如图7所示)

4 工作特点

4.1 优化工艺流程,降低劳动强度

活塞生产厂家普遍采用手工浇注的铸造方式,不仅工人劳动强度大,并且这种工艺受人为因素影响较大,常常造成铸件产品质量的波动,废品率较高,而采用机器人浇铸系统后,将工人从繁重的体重劳动中解放出来,并且浇勺在伺服电机的驱动下,运行平稳,并且能跟随铸造机的运动实现联动,准确把握浇口位置,实现连续浇铸。

4.2 定量浇铸、柔性化控制,保证铸件质量稳定

采用机器人第七轴伺服电机控制浇勺定量角度从而能够精准地控制铝液重量,保证其重复浇注铝液量精度控制在1%以内,同时还对浇铸过程中速度及速度的切换进行柔性化控制,保证了铸件产品的一致性和铸件质量稳定性。

4.3 提高自动化水平,降低人工成本

这种自动化生产模式使操作者由原来的2人配合操作两台设备减少到1人独立操作两台设备,单台产量人工成本大幅度降低,最终使成品成本降低。

本文所述的工业机器人活塞浇铸系统,有效保证了产品的一致性,同时降低了工人的劳动强度,提高了工作效率和产品质量,提升了铸造行业的自动化水平,推动了行业技术进步,逐步缩小与国际先进铸造水平的差距。

参考文献:

[1]郭全喜.汽车发动机活塞的“绿色”铸造[J],内燃机与动力装置,2015,32(1):62-64.

[2]潘广堂.工业机器人铝合金大活塞铸造系统设计与研究[J],科技视界,2016(24):94.

[3]赵淑国.工业机器人在活塞浇铸过程中的应用[J],铸造设备与工艺,2017(4):1-2.