用于超薄MiniLED 背光模组的光学膜设计

冯奇斌,肖慧丽,杨 玲,朱 标,吕国强*

(1. 合肥工业大学特种显示与成像技术安徽省技术创新中心特种显示技术国家工程实验室光电技术研究院,安徽合肥230009;2. 合肥工业大学电子科学与应用物理学院,安徽合肥230009;3. 合肥工业大学仪器科学与光电工程学院,安徽合肥230009;4. 安徽华东光电有限公司,安徽 芜湖 241002)

1 引 言

液晶显示已经成为主流的平板显示技术。由于液晶不发光,需要背光提供照明光线[1-4]。背光模组的亮度、色度、体积在很大程度上决定了最终显示器的性能。显示产品薄型化已经成为流行趋势,这就要求背光模组最大程度地减少厚度。发光二极管(Light Emitting Diode,LED)已经是现在液晶显示背光模组的主流发光光源。直下式背光模组通常包括多个LED,随着LED芯片尺寸的增加,单颗LED 的功率不断提高,LED 之间的间距越来越大,通常需要先通过二次透镜将 LED 发出的光线进行一定的扩散[5-11],然后通过扩散膜将光线进一步打散,形成均匀的扩展光源。LED 和扩散膜之间的混光距离(Opti⁃cal Distance,OD)通常比较大,导致背光模组厚度较大。

随着半导体技术的发展,LED 发光芯片的尺寸缩小到几百微米,出现了MiniLED。MiniLED芯片尺寸小、发热低,可以矩阵式密集排布在背光模组中。由于芯片之间的距离很小,可以大大降低混光距离,但将扩散膜放置在距离芯片较近的距离时(1 mm 之内),扩散效果非常不明显。文献[12]虽然针对MiniLED 背光源设计了带有表面微结构的光学膜,但设计方法都是基于点光源,实际应用于扩展光源时,需要大量的优化工作,而且要考虑单个芯片与对应的光学膜微结构之间的对准问题,这对实际应用造成很大困扰。

本文针对超薄MiniLED 背光模组,提出一种针对扩展光源设计光学膜微结构的方法,基于全反射原理将扩展光源离散为点光源,计算并累计所有点光源的返回能量,即为扩展光源的返回能量,返回能量最大时得到微结构形貌。由于设计的光学膜微结构尺寸相对于MiniLED 芯片尺寸小很多倍,且微结构是周期性排列,所以不需要考虑与芯片对准的问题,并且可直接能够在较近距离内对光线进行充分扩散,具有较强的实用性。

2 光学膜微结构设计

2.1 基于扩散粒子的光学膜扩散原理分析

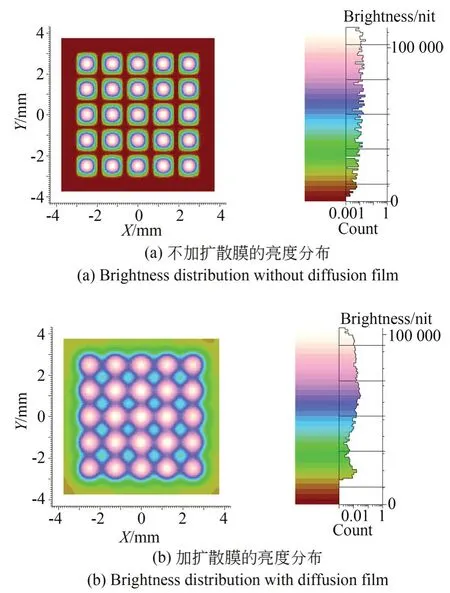

目前,LED 背光模组中使用的扩散膜都是基于扩散粒子的。光线进入基板发生折射后再进入扩散层,通过扩散粒子进行扩散[13]。为了验证光学膜的扩散效果,在光学设计仿真软件Light⁃Tools 中建立 5×5 阵列的 MiniLED 背光模型,每个MiniLED 芯片的尺寸是0.254 mm×0.114 3 mm,间距是1.25 mm。仿真模型中还包括背光腔体,腔体内表面属性设置为高斯反射。Mini⁃LED 芯片组放置在背光腔体中。在OD=1 mm处不加扩散膜和加扩散膜的仿真效果如图1 所示。可以看出,在OD=1 mm 的位置放置扩散膜,虽然具有一定的扩散作用,但依然可以看到多个独立的MiniLED 光源,不能满足均匀性要求。

图1 不加扩散膜与加扩散膜仿真亮度对比Fig.1 Comparison of simulated brightness without and with diffusion film

2.2 基于折射透镜的扩散原理分析

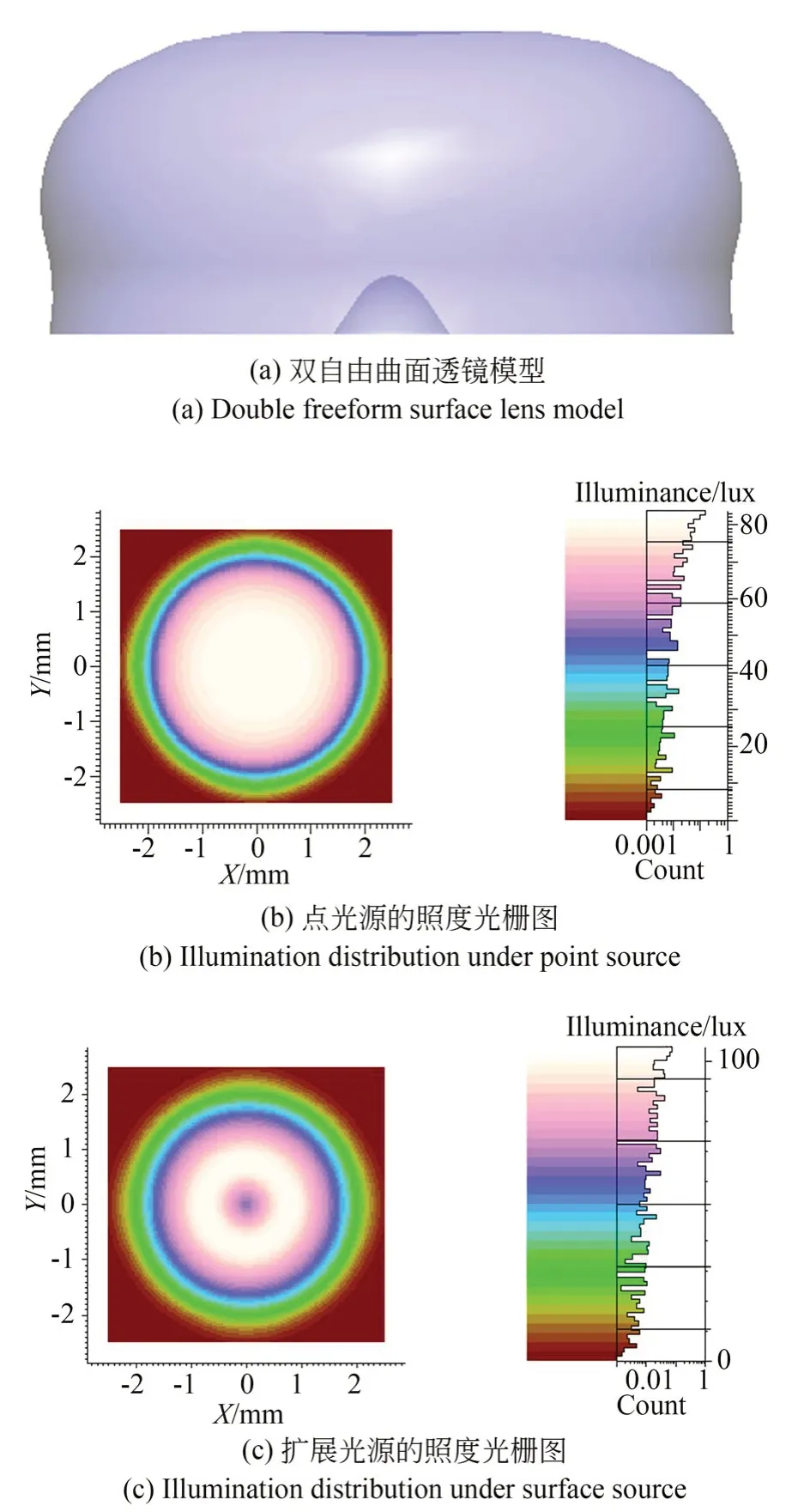

目前,LED 背光模组中对光线进行扩散的另外一个技术是二次透镜。本文采用文献[14]的设计方法为MiniLED 设计了双自由曲面透镜,透镜高度为 0.5 mm,直径为 1.2 mm,如图 2(a)所示。图2(b)和2(c)分别是在点光源和扩展光源下照度分布的仿真结果。可以看出,基于点光源下设计的透镜,照度在中心区域是均匀的,而在扩展光源下照度是不均匀的,后期需要通过大量复杂的优化工作[15-16]才能达到理想效果。

图2 双自由曲面模型以及在点光源和扩展光源下仿真的照度光栅图Fig.2 Double freeform surface lens model and simulated illumination distribution under point source and surface source

2.3 基于全反射的微结构设计

从上面的分析可以看出,采用对光线直接进行扩散的方法,在混光距离较小(小于1 mm)的情况下无法得到理想效果;采用双自由曲面透镜的方法,则后期需要大量的优化工作,而且由于透镜尺寸较小,曲面要求精度较高,加工难度较大。本文提出了一种基于全反射的设计方法,设计了一种微结构,将MiniLED 发出的大部分光线反射回灯板,再通过灯板上具有高漫反射率的漫反射膜将光线进一步打散,并反射回液晶面板方向,从而降低光源正上方的能量,加强光源之间区域的能量,提升亮度均匀性。

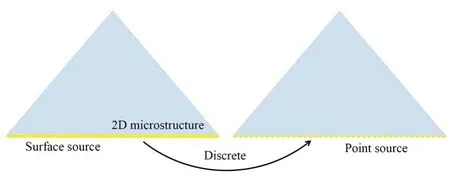

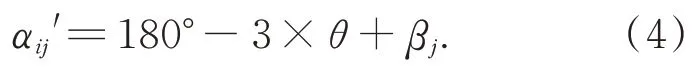

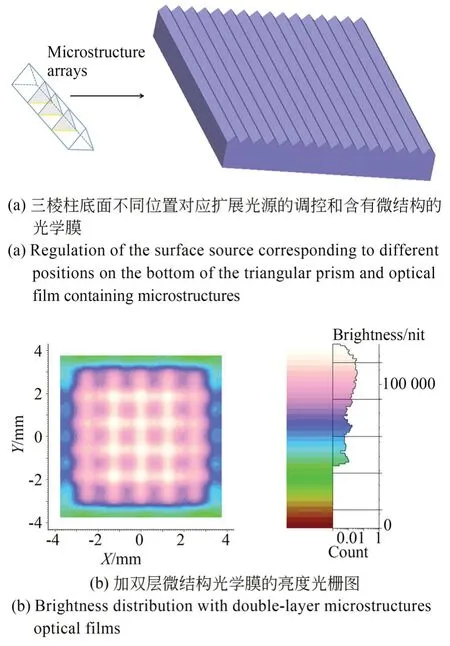

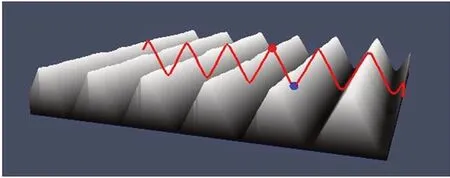

本文设计的用于全反射光线的二维初始微结构为等腰三角形。微结构将MiniLED 光源发出的光线进行全反射,返回灯板的能量越多,光线扩散效果越好,亮度均匀性提升越明显。Mini⁃LED 发出的光线经基板折射后传播到微结构底部,根据折射定律,微结构底部对应了视角收缩的扩展光源,将扩展光源离散成点光源。计算每个点光源受微结构调控后全反射的能量,所有离散点光源返回能量的累加即为扩展光源受微结构调控返回的能量。能量最大时,对应的倾角是微结构的最佳倾角。光学元件尺寸与光源尺寸比值大于5 时,可将扩展光源假设成点光源[17]。本文设计的二维微结构的底边宽度为20 μm,将微结构对应的扩展光源离散成39 个点光源,每个点光源对应的微结构尺寸满足点光源假设,如图3 所示。由于微结构是对称的,底边上的点光源相对于底边中心对称的另一点光源受微结构的调控也是对称的,所以只计算底边对应的扩展光源的一半即可。

图3 扩展光源离散成点光源Fig.3 Surface source discreted point source

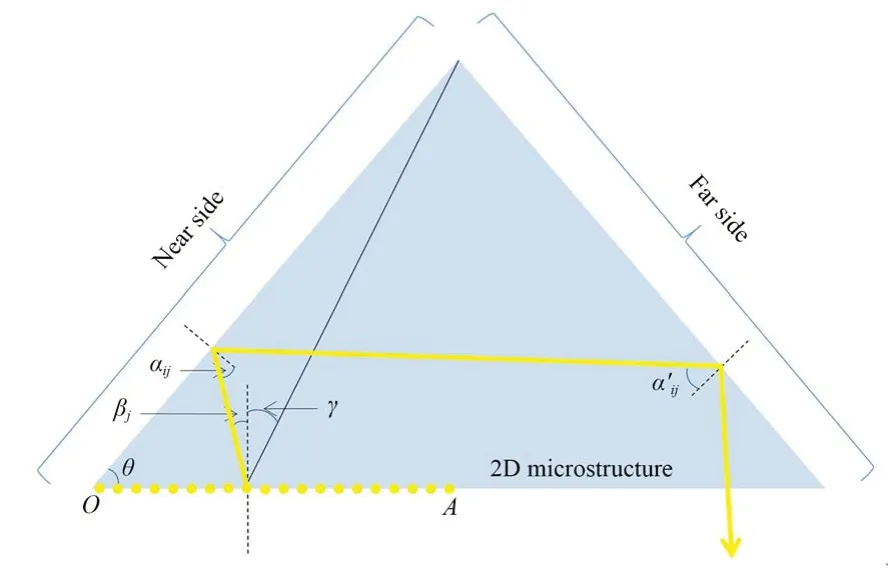

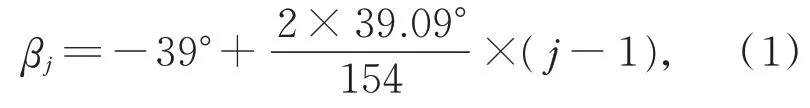

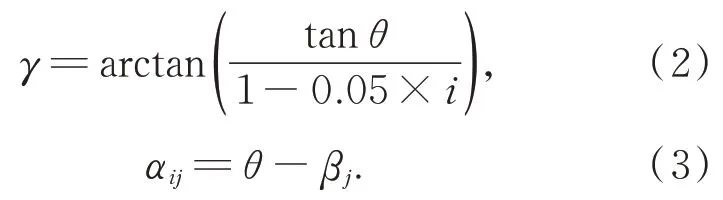

如图 4 所示,A为微结构底边中心点,O是底边一端点,对OA内的点光源从左到右依次排序,设为i(i=1,2,…,20)。光线经基板折射之后,根据折射定律(基板折射率n=1.49),发散角由(-70°,70°)变 为(-39.09°,39.09°),对(-39.09°,39.09°)内的角度离散,即:

图4 光线经两斜边全反射回灯板方向Fig.4 Light reflected back to lamp board direction through both sides

式中βj(j=1,2,…,155)为离散角。判断以βj角度发出的光线是否打在近侧斜边并发生全反射,首先根据式(2)得到点光源与微结构顶点之间线段与底边法线的夹角γ。当βj>γ时,光线打到近侧斜边。然后判断光线在近侧斜边上的入射角αij与临界角αc(αc=arcsin(1/n))的关系,根据几何关系可得公式(3),当αij>αc时光线发生全反射。

光线在远侧斜边的入射角αij′>αc时,光线发生全反射,这条光线的能量计入返回能量Q中。根据几何关系得出:

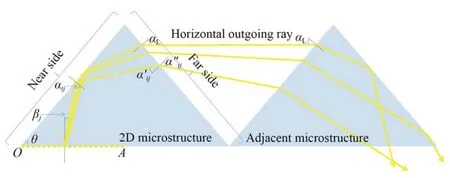

在远侧斜边以水平方向出射的光线打到临近的微结构时,两个相同的微结构对这条光线的调控是对称的,即通过临近微结构将光线全反射回灯板,水平出射光线的出射角为αL(几何关系得出αL=90°-θ),如图 5 所示。当出射光线的出射角时,此光线会通过临边微结构折射再全反射或直接折射回灯板方向。根据斯涅尔定律可得:

图5 水平出射光线之下的光线通过临边微结构全反射回灯板方向Fig.5 Reflection of light under horizontal light back to lamp board through adjacent microstructure

将OA内所有的点光源进行上述处理,累计所有离散点光源返回能量即为扩展光源返回能量。扩展光源返回能量会随着微结构倾角θ的变化而变化,其值最大时,对应的θ为最佳角度。最终计算得出最佳角度θ=47.5°。

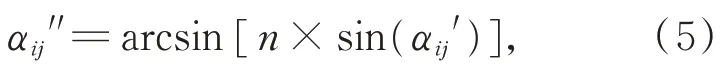

3 全反射微结构光学膜的仿真和优化

用LightTools 将倾角为47.5°的二维三角形微结构设计成三维的四棱锥微结构,阵列在0.2 mm 厚的基板上构成微结构光学膜,如图6(a)所示。微结构光学膜放置在间距为1.25 mm的5×5阵列MiniLED 灯源上表面,仿真结果如图6(b)所示。对比图1(a)不加微结构光学膜的仿真效果,光线几乎没有扩散,亮度均匀性提升甚微。

图6 四棱锥微结构光学膜模型与光源加四棱锥微结构光学膜的亮度光栅图Fig.6 Simulated model of four prismatic microstructures optical film and simulated brightness distribution of light source

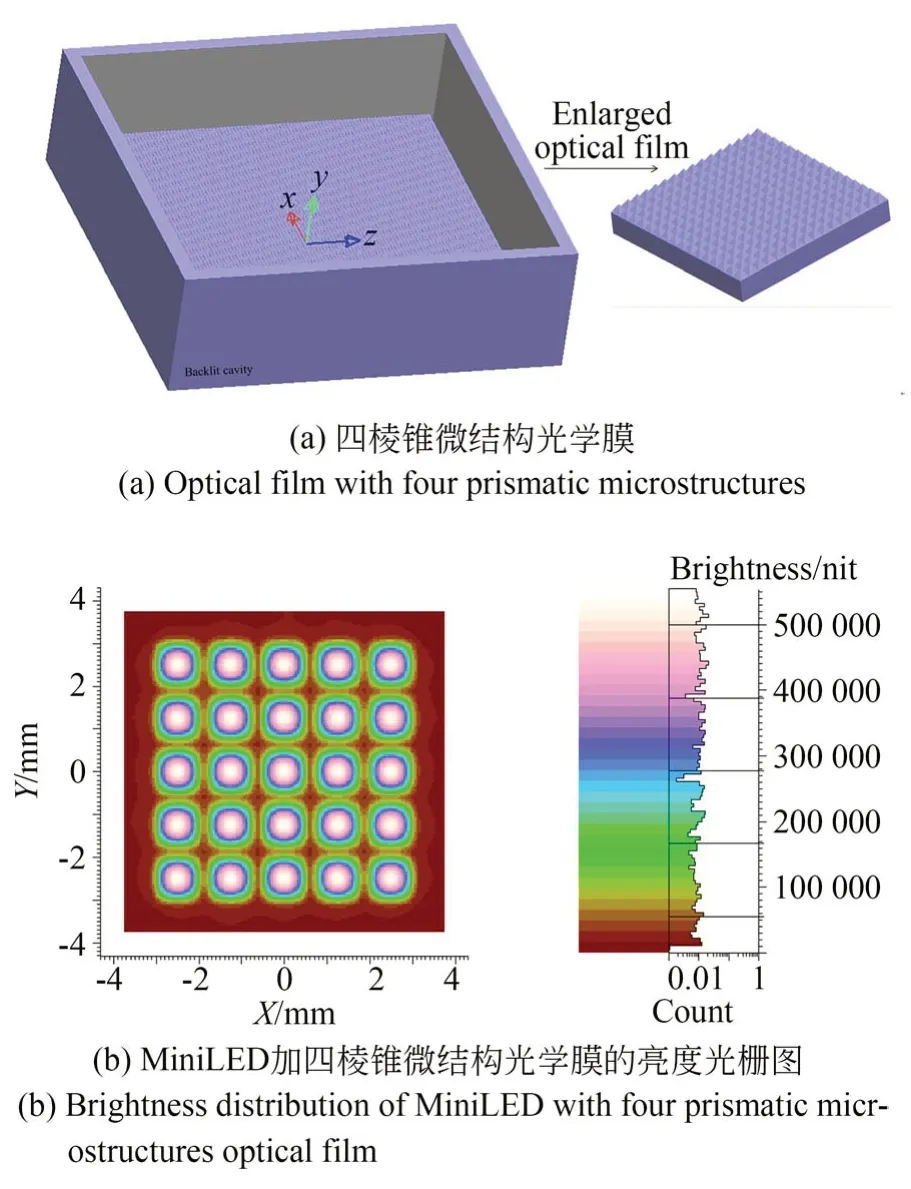

微结构设置成四棱锥时,在一个方向上的光线调控情况如图7(a)所示,在三维结构中分析不同位置扩展光源的二维垂直截面:在中心线的线光源S1 上对应的调控垂直截面是完整的三角形,调控方式与图4 和图5 一致;前移的线光源S2对应的调控垂直截面不再是完整的三角形,而是梯形;再前移的线光源S3 对应的调控垂直截面是上底边变长的梯形。对S3 光源的分析如图7(b)所示,将S3 对应的线光源离散成有限多个点光源,S3.1 对应的光线受到梯形斜边的调控会生成一部分循环光,S3.2 对应的光线却不再受梯形斜边的调控,不能全反射光线。前移范围越大,全反射能量越少。因此四棱锥不能充分调控光线,亮度均匀性提升甚微。

图7 四棱锥对光线的调控Fig.7 Modulation of light by four prismatic

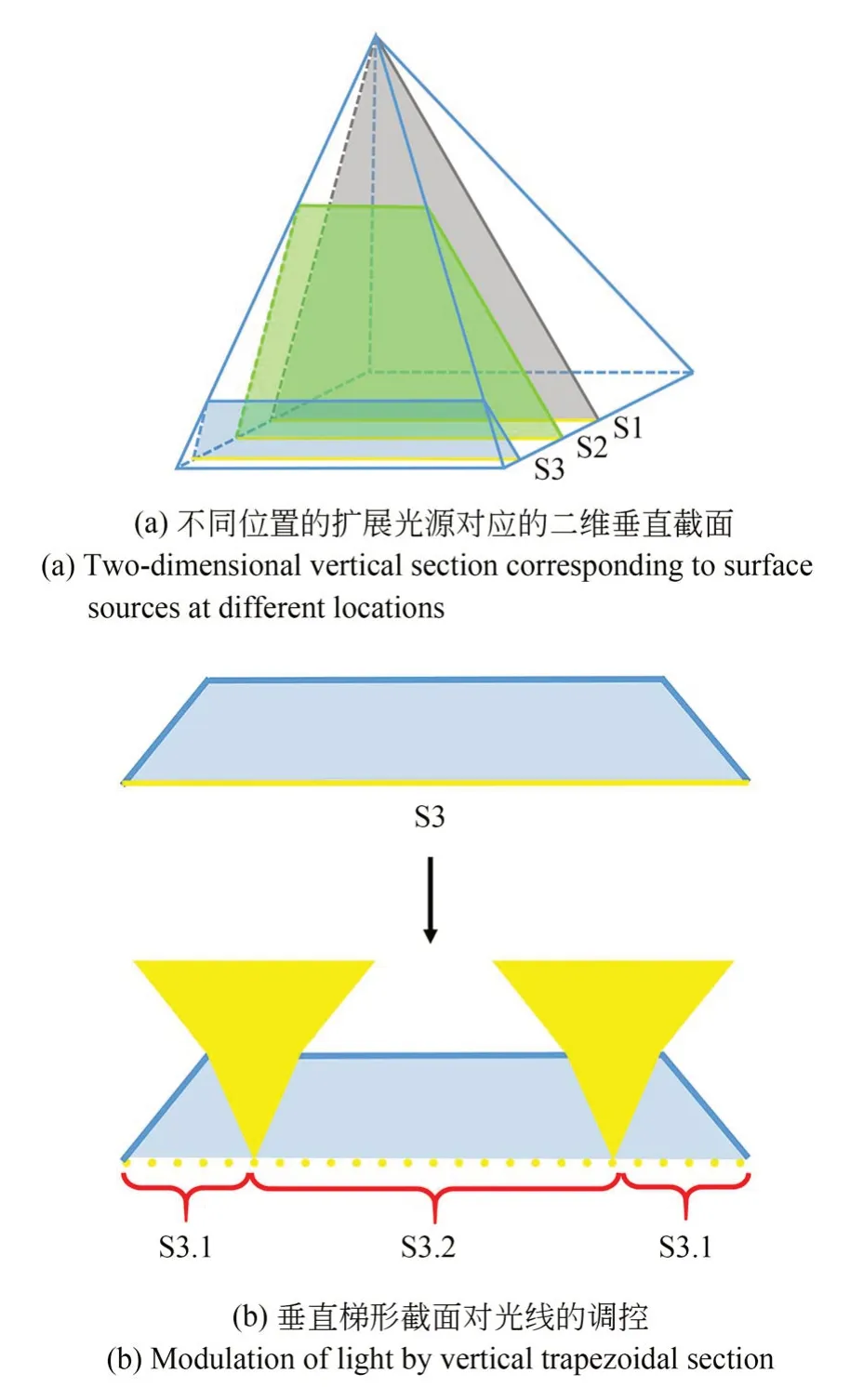

在上述分析的基础上,本文设计了倾角为47.5°的三棱柱微结构,在LightTools 中阵列三棱柱微结构建立光学膜的模型,如图8(a)所示。每个微结构的周期是20 μm,相对比MiniLED 芯片尺寸(254 μm×114.3 μm),每个 MiniLED 对应于多个微结构,故不存在两者之间的对准问题。由于一层膜只在一个方向上有调控作用,所以用三棱柱阵列方向相互垂直的双层光学膜对水平和垂直两个方向的光线进行调控。将双层光学膜直接贴在灯板上,仿真结果如图8(b)所示,对比图1(a)亮度均匀性明显改善,亮度均匀性为79.9%(亮度最小值与最大值的比值)。

图8 微结构光学膜的模型以及亮度光栅图Fig.8 Model of double-layer microstructure optical films and brightness distribution of light source

为了进一步提升均匀性,在双层微结构光学膜上方OD=0.9 mm 位置再放一层0.1 mm 厚的扩散膜,此时的亮度均匀性提升到89.2%,满足OD=1 mm 的均匀性要求。

4 全反射微结构光学膜的制备及测试

根据仿真结果,使用海德堡公司的无掩膜光刻机MLA100 加工微结构,光刻流程如图9 所示。通过激光共聚焦显微镜LSM700 检测微结构面形,检测结果如图10 所示。

图9 微结构光学膜的光刻流程Fig.9 Lithography process of microstructure optical film

图10 微结构形貌Fig.10 Microstructures morphology

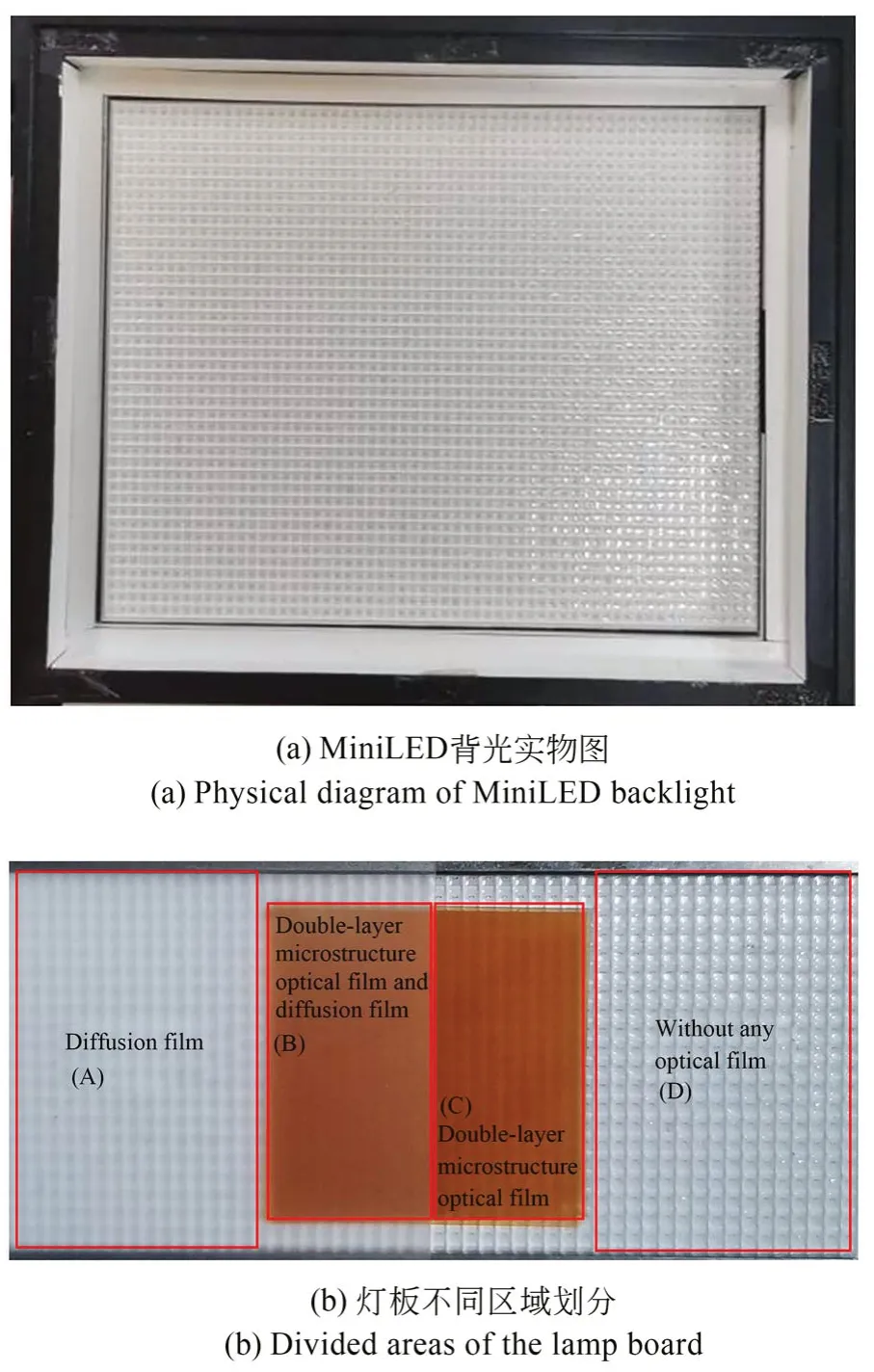

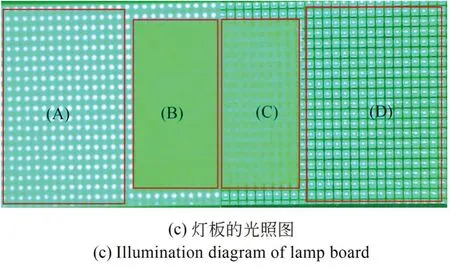

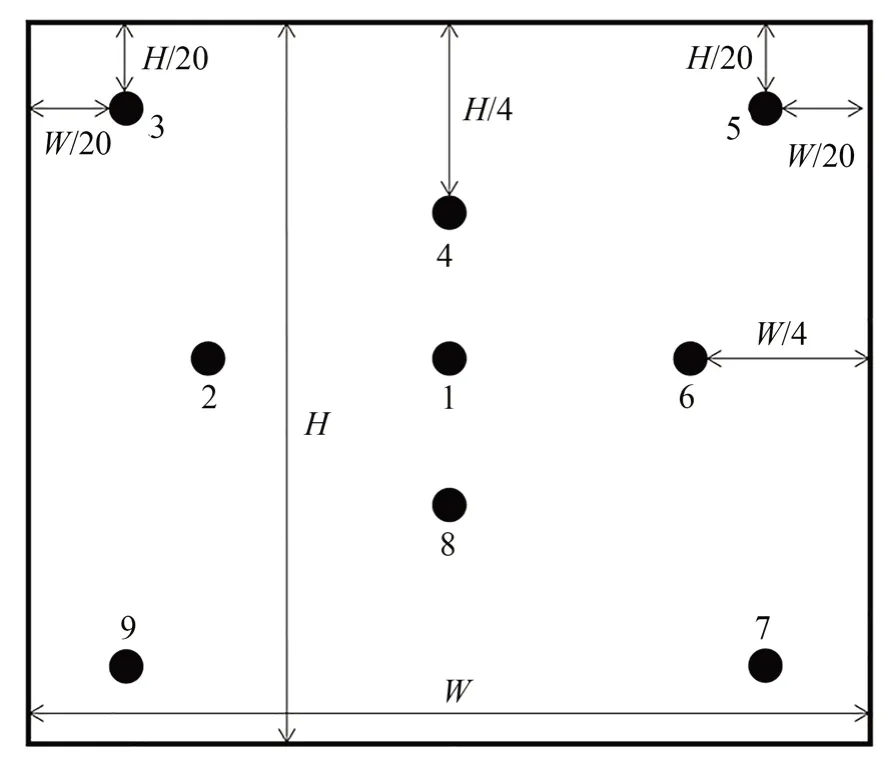

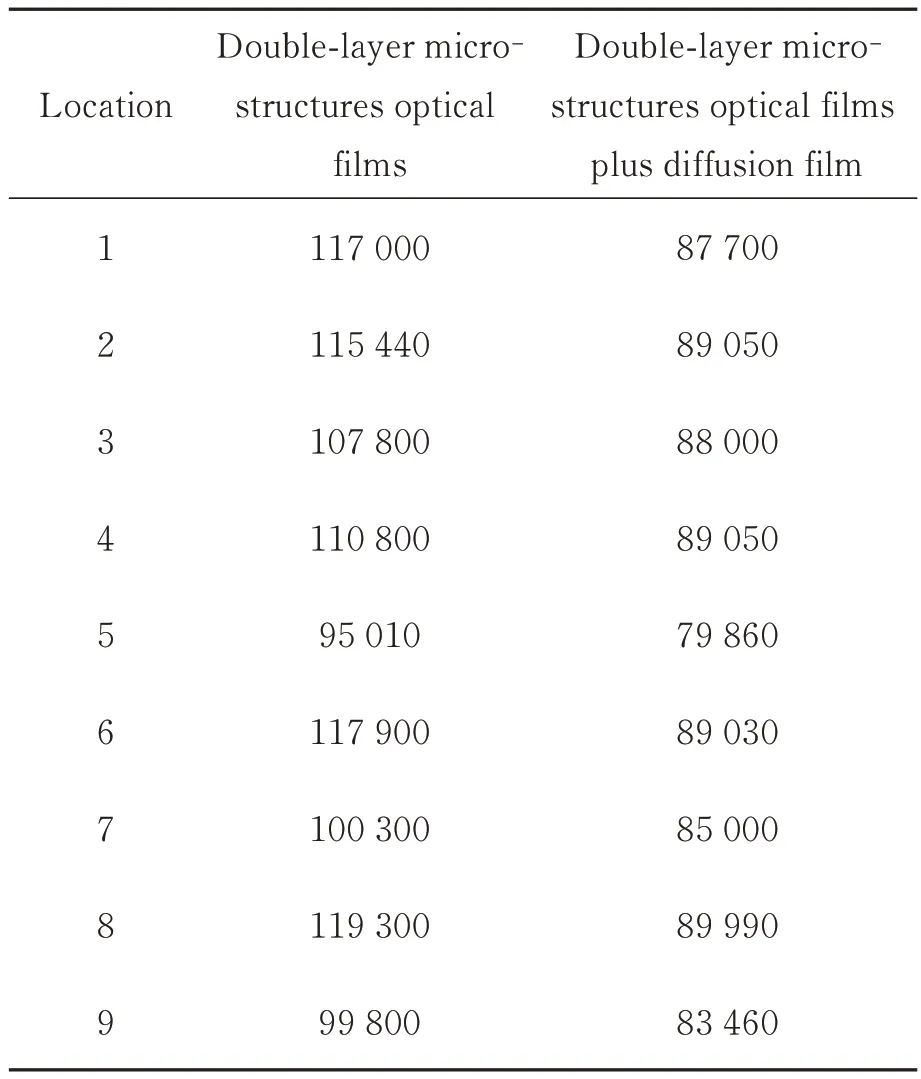

MiniLED 背光模组如图 11(a)所示。光刻出来的两层光学膜放置在MiniLED 芯片上表面,0.1 mm 厚的扩散膜放置OD=0.9 mm 位置,为了在一张灯板上展现不同情况下的光照,放置位置如图 11(b)所示,可以划分为 4 个区域:(A)区域是只有扩散膜;(B)区域是双层微结构光学膜加扩散膜;(C)区域是双层微结构光学膜;(D)区域是不加任何光学膜。灯板施加电压,光照图如图11(c)所示,同时使用光学特性自动测量仪,用国军标的九点测量法测(B)、(C)区域的均匀性,如图12 所示。测试结果如表1 所示,由表中数据可知(C)区域的亮度均匀性为79.6%,(B)区域的亮度均匀性为88.7%。

图11 灯板不同区域划分及光照图Fig.11 Division of lamp board and its illumination dia⁃gram

图12 九点测量法示意图Fig.12 Schematic diagram of nine-point measurement method

表1 九点测量法的测量结果Tab.1 Measured illumination data by nine-points method(nit)

5 结 论

本文基于全反射原理,针对MiniLED 背光模组超薄化和亮度均匀性要求,设计了一种微结构光学膜。与采用折射透镜提升亮度均匀性的方法相比,本文方法省去了大量的后期优化工作,亮度均匀性为89.2%,与只加扩散膜的效果相比有明显提升。本文基于全反射方法设计的微结构光学膜,无需精确对准,设计方法简单,具有较强的实用性。