强非均质超稠油油藏SAGD储层升级扩容研究

孙新革,罗池辉,徐 斌,杨 智,孟祥兵

(1.中国石油新疆油田分公司勘探开发研究院,新疆克拉玛依 834000;2.卡尔加里大学建筑、土木与环境工程系,加拿大卡尔加里T2N1N4)

蒸汽辅助重力泄油(SAGD)技术是超稠油油藏的有效开发方式。BUTLER 首次提出蒸汽辅助重力泄油理论后[1],SAGD 技术在加拿大得到了快速发展,并在油砂区实现了工业化应用。与国外海相沉积不同,新疆风城油田超稠油油藏属陆相辫状河沉积,其储层岩性混杂多样,非均质性极强,渗透率变异系数(0.7~0.9)是国外海相稠油油藏的2.5~3.5倍;地层温度超低(15~25 ℃),只有中国东部稠油油藏地层温度的三分之一,原油黏度超高(20×104~500×104mPa·s),在储层中以固态状赋存;层内泥质夹层(渗流屏障)分布密度为2.4 条/m,被国际视为SAGD开采“禁区”。经过多年攻关与实践,风城油田已实现SAGD 工业化应用,随着资源劣质化程度加剧,非均质性导致SAGD 开发过程中的水平段动用程度低、蒸汽腔扩展不均等问题显得尤为突出[2-6]。

前人研究表明,通过快速均匀启动技术可以改善SAGD 注采井间储层物性,形成上下水平井水力连通通道,由此缩短循环预热阶段的预热周期[7-13]。但此技术未波及注汽水平井上方储层,对改善SAGD 生产阶段蒸汽腔的扩展影响甚微。储层升级扩容是在快速均匀启动技术的基础上,基于水力扩容机理,逐渐改变注汽水平井上方储层岩石中的孔隙压力,使岩石结构发生变形,进而在井间及注汽水平井上方形成高孔高渗透扩容区的一项技术。该技术可以提高SAGD 生产阶段储层的吸汽能力,实现高效动用注汽水平井上方储层的目的。笔者通过大型储层扩容物理模拟实验和耦合岩石力学数值模拟,揭示扩容机理,优化扩容方式,确定井筒预处理、井间扩容、注汽水平井上方扩容、多分支井扩容等阶段的关键参数,明确扩容规律,并指导现场应用。

1 储层扩容机理及面临的新挑战

地质力学扩容是一种岩石的变形现象,在外部荷载作用下,通过剪应力或孔隙压力的增加而引起岩石的扩容。岩石的扩容可以增加孔隙度,从而提高渗透率。

风城油田超稠油储层砂粒在漫长的地质条件下形成具有相互连接结构的弱固结砂岩体[14]。经压实后的砂岩颗粒之间多以镶嵌结构胶结,在一定围压作用下,颗粒之间可能产生剪切、旋转(滚动)、位移(滑动)、弹性形变和挤压等作用[15]。通过降低围压,岩石发生变形,孔隙体积增大,可理解为一个包含无数微观张剪裂缝网的高渗透区域[16-18](扩容区)。

SAGD 储层扩容技术是一项基于弱固结油砂储层地质力学扩容原理的油藏改造方法。岩石的扩容可以通过滑动或张开的概念来形象化[19],对于松散岩石,其扩容过程是通过颗粒的滑动或分离实现的,这2 种情况导致孔隙度和渗透率的增加(图1)。剪切扩容通常发生在孔隙压力诱导体积之前,因为机械压力前缘的传播速度快于孔隙流体传质前缘。

图1 松散岩石因剪应力和孔隙压力引起的扩容现象Fig.1 Dilation phenomenon of loose rocks caused by shear stress and pore pressure

更为重要的是,SAGD 储层扩容技术在井间及注汽水平井形成均匀的高渗透扩容区,增强了稠油的渗流能力。同时,由先前蒸汽热传导方式转变为凝析液热对流方式,传热效率显著提高。针对海相储层的SAGD 开发,储层扩容技术基本趋于完善,但在强非均质超稠油油藏开展储层扩容则遇到了诸多技术挑战:①水力扩容能否缩小水平段储层渗透率的差异?②注采水平井间存在泥质夹层影响热连通和重力泄油,且其岩石力学性质与储层差异大,水力扩容能否改善渗流?③注汽水平井上方发育众多泥质夹层,严重抑制蒸汽腔扩展,水力扩容能否突破屏障?为此,有必要在充分认识强非均质稠油油藏储层、夹层和盖层岩石力学特性的基础上,开展储层升级扩容研究,制定储层升级扩容设计方案。

2 岩石力学实验及分析

风城油田A 井区齐古组岩性以细砂岩为主,94%的油砂粒径小于300 μm,颗粒之间存在沥青胶结物,以点或面接触较少,角砾状的油砂颗粒棱角分明,部分颗粒被沥青包裹;平均孔隙度为28%,平均渗透率为960 mD,平均含油饱和度为66%,垂向渗透率与水平渗透率比值为0.65,地面脱气原油黏度为2.57×104~7.47×104mPa·s(温度为50 ℃)。储层岩石力学弹性模量为310 MPa,泊松比为0.08,内摩擦角为35.39°,内聚力为0.94 kPa,热膨胀系数为2.5×10-5/℃。

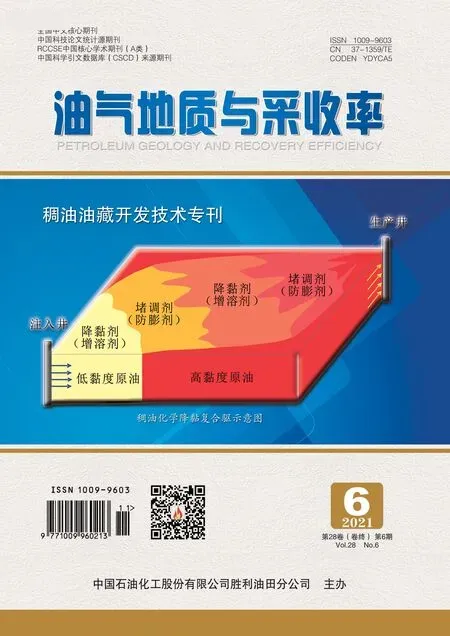

选取风城油田A井区典型取心井岩心开展三轴实验,由有效围压分别为0,2,3,4 和6 MPa 时的应力应变曲线(图2a)和体积扩容曲线(图2b)可知,风城油田超稠油储层岩石在低围压条件下具有较强的剪胀效应,当有效围压为0 MPa时,体积扩容量高达7%,同时在该围压下的体积扩容量随轴向形变的增加而增大。

(2)萃钯余液铂含量低,而杂质硒、碲浓度高,在萃铂过程中易导致贱金属与铂共萃进入有机相中,影响铂萃取效果及产品质量。

图2 风城油田A井区储层岩心岩石力学测试曲线Fig.2 Rock mechanics test curve of core of Well Block A in Fengcheng Oilfield

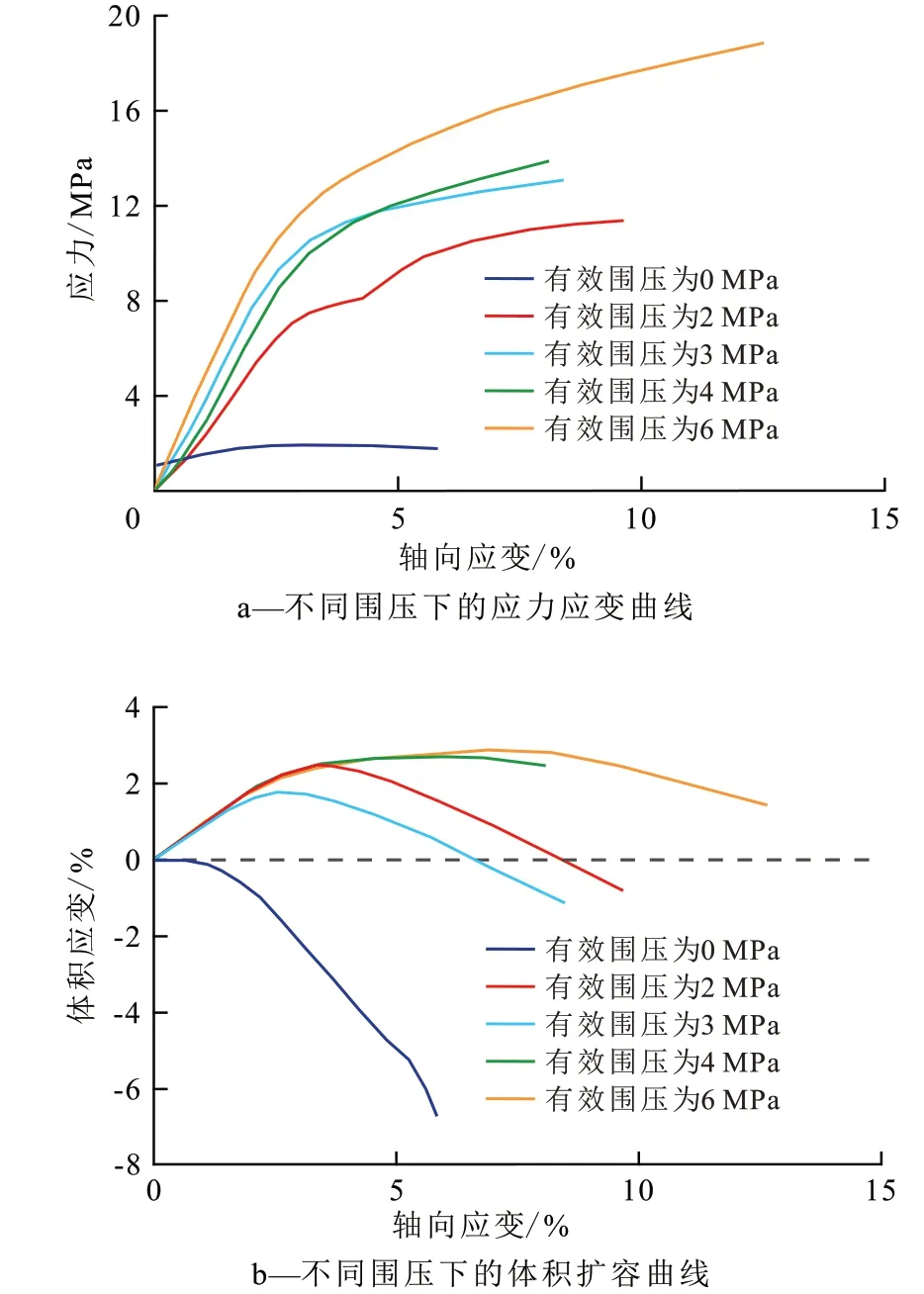

通过观察扩容实验后样品CT图像,分析不同样品扩容区形态可以看出,在相同围压下,不同注水扩容的方式产生扩容区效果差异较大。采用高速排量扩容易形成单缝(图3a),不利于形成复杂扩容区。采用低速排量扩容,有利于形成复杂张剪扩容区,因此SAGD 储层升级扩容可在恒定压力预处理后,采用阶梯稳定提压的扩容方式达到理想扩容效果(图3b)。

图3 扩容实验后样品CT图像Fig.3 CT images of samples after dilation experiment

3 真三轴储层扩容三维物理模拟实验

3.1 实验器材

实验系统由真三轴模型加载系统、流体注入系统及MaxTest-Coal控制与数据采集系统组成。真三轴模型包括8 个加载泵,可实现X方向为4×1 000 kN,Y方向为4×1 000 kN,Z方向为1×2 000 kN 的加载。流体注入系统共设置4 个流体通道,注采管柱采用长、短管双油管系统,长管延伸至脚尖,短管位于脚跟处;注采水平井采用模拟割缝筛管,长度为90 mm,内径为14 mm,其内部的长、短管均采用内径为3 mm 的钢管,钢管承压为35 MPa。试件箱体内部有效的模型尺寸为1 050 mm×410 mm×410 mm。温度采集通道为75路,压力采集通道为16路。该系统可实现流量、温度、压力同时检测(图4)。

图4 真三轴模型实验装置Fig.4 Experimental device of true triaxial model

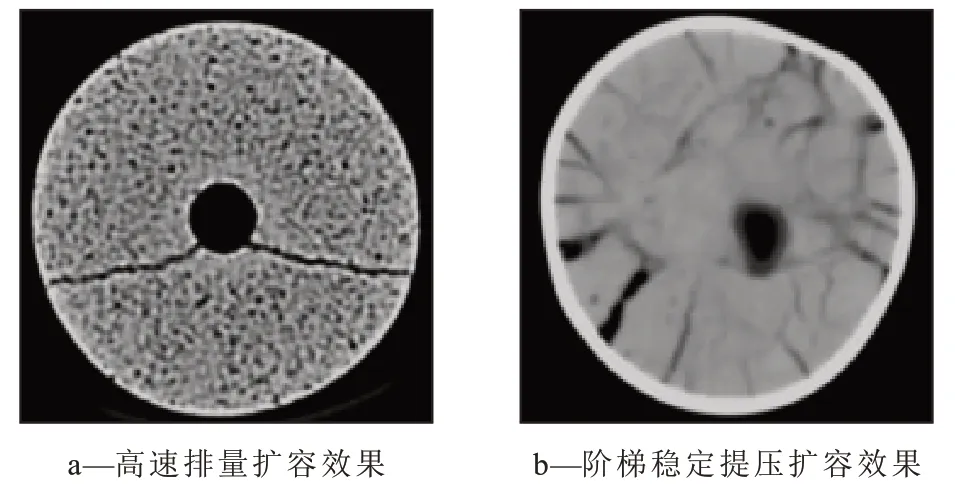

实验岩样取自风城油田A 井区地表露头油砂,质量为800 kg。实验前通过粉碎和压制设备对油砂进行重塑并统计抽样,确保物理模拟实验重塑油砂和露头油砂物性具有相似性(表1)。

表1 物理模拟实验重塑油砂和露头油砂的物性参数Table1 Physical properties between remolding oil sands and outcrop oil sands under physical simulation experiment

3.2 实验方法及分析

对储层岩样施加X方向应力为5 000 kPa,Y方向应力为5 500 kPa,Z方向应力为4 500 kPa 的真三轴地应力。待施加地应力稳定后,开始进行SAGD储层扩容升级实验。

3.2.1 常规SAGD储层扩容实验

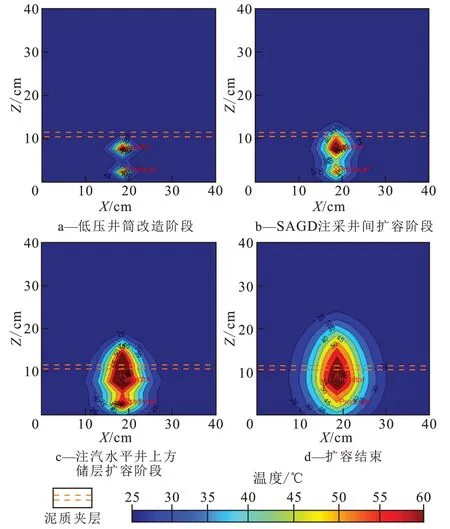

常规SAGD 储层扩容实验分为低压井筒改造、SAGD注采井间扩容、注汽水平井上方储层扩容3个阶段。

低压井筒改造阶段 实验前,以500 kPa 的注入压力对注汽水平井及生产水平井进行循环洗井,采用长管注入、短管采出方式,洗井结束后关闭短管,通过长管注入方式对井筒周围储层进行低压扩容,提高井筒周围的含水饱和度,改善井筒周围的物性均质性,达到均匀扩容的目的。此阶段严格控制注入压力为2 300~3 500 kPa,注入速度为2~3 L/min,井筒低压扩容结束后,注采井筒周围各自形成1~2 m的扩容区(图5a)。

SAGD 注采井间扩容阶段 低压井筒改造结束后,通过提高注入量进一步提高井底压力,同时扩展注汽水平井及生产水平井的扩容区,直到注采水平井间连通。在注入压力为3 500~4 000 kPa,注入速度为4~5 L/min的条件下,该阶段注采水平井间储层物性得到有效改善,并在井间建立热连通及流体连通,从而缩短SAGD 循环预热阶段循环时间,减少注汽量,在此过程中注采井筒周围各自形成2~3 m扩容区,井间见明显温度场(图5b)。

图5 不同阶段扩容区的扩展范围Fig.5 Expansion ranges of dilation areas in different stages

注汽水平井上方储层扩容阶段 在注采水平井连通后,关闭并封堵生产水平井,调整注汽水平井的注入压力为4 000~4 500 kPa,注入速度为5~6 L/min,随着注入压力及注入量的增加,注汽水平井上方储层扩容范围逐渐增大(图5c),生产水平井周围扩容范围基本不变,稳定注入压力直至各监测点数据稳定后结束实验,此阶段注汽水平井上方储层扩容区可延伸10~15 m,实现了注汽水平井上方储层扩容改造,改善了注汽水平井上方储层物性,减弱了非均质性的影响,达到了蒸汽腔扩展的目的(图5d)。

现场施工数据表明,沿水平井的储层孔隙度级差大,即使通过长时间的孔隙压力预处理也很难达到水平井周围储层均匀扩容的效果。如果注采水平井间存在泥质夹层,储层扩容区会在SAGD 的注采水平井局部连通,造成水平段动用率低。

注采水平井间夹层扩容实验采用了水平井分段扩容技术,首先采用400 mPa·s 的高黏度聚合物溶液暂堵水平井脚跟(高渗透带),接着通过长管注入热水扩容脚尖泥质夹层带,在脚尖形成流度较高的扩容区。然后循环热水置换出脚跟的暂堵聚合物,最后通过短管注入热水扩容脚跟。通过不同黏度聚合物溶液多次暂堵和扩容,可在水平段上形成多段流度不同的扩容区,从而解决注采水平井间物性差异导致的水平段动用不均的问题。

3.2.3 SAGD注汽水平井上方夹层扩容实验

注汽水平井上方的泥质夹层阻碍蒸汽腔的向上发育,降低了油藏的动用程度和采收率,如何突破SAGD 注汽水平井上方的泥质夹层是工业界广泛关心的问题。加拿大研究者通过电磁加热、溶剂、微波加热等方式试图突破SAGD 井组上方的泥质夹层[20-24],但这些技术都存在或多或少的缺点。能否突破泥质夹层取决于泥质夹层的厚度及其与储层在岩石力学强度上的差异等。为此采用高黏度材料扩容对突破泥质夹层进行了初步探索。

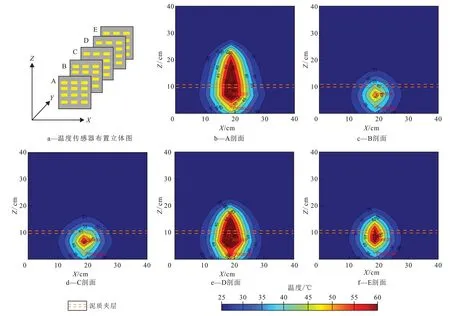

实验设置A,B,C,D和E等5个温度传感器剖面(图6)。在注入压力为3 000 kPa 的条件下,用热水预处理注汽水平井30 min,然后在注入压力为5 500 kPa 的条件下,采用黏度为150 mPa·s 的聚合物溶液开展扩容实验。实验结果(图6)表明:①高黏度聚合物溶液在地层产生较高的扩容压力,能有效突破注汽水平井上方的泥质夹层。②突破泥质夹层的扩容区沿注汽水平井分布不均匀,其原因可能是泥质夹层厚度变化及聚合物溶液配制的浓度不均匀引起的。

图6 注汽水平井上方夹层扩容大型物理模型沿水平段的温度分布Fig.6 Temperature distribution along horizontal section of large physical model for interlayer dilation above steam injection horizontal wells in SAGD reservoir

3.2.4 多分支SAGD储层升级扩容实验

多分支SAGD 是在原井组的注汽水平井上向斜上方钻出多个分支。针对非均质性强且夹层发育的储层,多分支可以促进蒸汽腔快速扩展,解决夹层上方剩余油的滞留问题。利用常规SAGD 快速均匀启动的扩容技术难以在分支井上形成扩容区,为此提出了采用岩石力学扩容的方法来改造分支井。

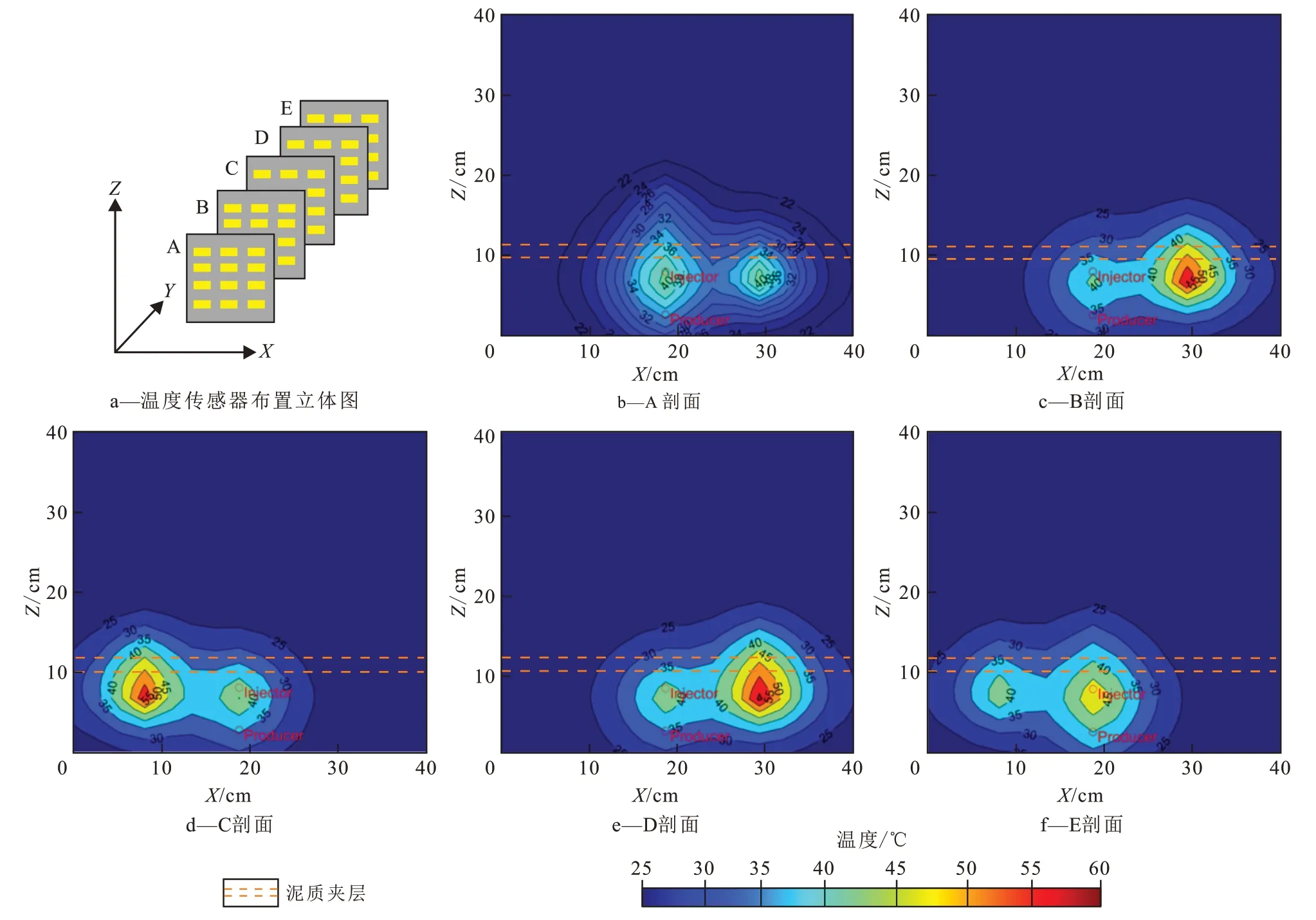

通过2步阶梯预处理结合震荡扩容的方式能够有效动用注汽水平井的分支井段。阶梯预处理第一步的注入压力为4 000 kPa,时间为30 min;第二步的注入压力为5 500 kPa,时间为20 min。相比常规SAGD 预热速度快,在现场实施过程中,多分支水平井的孔隙压力预处理时间和施工液量比常规SAGD 显著增加,扩容波及范围更广,扩容效果更理想(图7)。

图7 多分支SAGD储层升级扩容大型物理模型沿水平段的温度分布Fig.7 Temperature distribution along horizontal section of large physical model for upgraded dilation of multilateral wells SAGD reservoir

4 耦合岩石力学数值模拟

基于储层物性参数和油砂储层水力扩容岩石力学参数,利用地质力学有限元扩容模型(ABAQUS)和热采软件(CMG-STARS)开展升级扩容技术的数值模拟研究,模拟了常规SAGD 储层扩容、突破SAGD 注采井间夹层扩容、突破SAGD 注汽水平井上方夹层扩容和多分支SAGD 储层升级扩容过程,预测了扩容效果。

4.1 常规SAGD储层扩容

通过孔隙压力预处理及岩石力学扩容方法形成扩容区,垂向上可连接SAGD 的注采水平井,扩容区沿着水平段均匀分布。由于扩容区的存在,SAGD 井组的蒸汽预热时间从290 d 降至130 d,同时井组的初期产量提高1.8倍(图8)。

图8 常规SAGD储层扩容前后井组产量对比Fig.8 Comparison of well group productions before and after traditional dilation of SAGD reservoir

4.2 突破SAGD注采井间夹层扩容

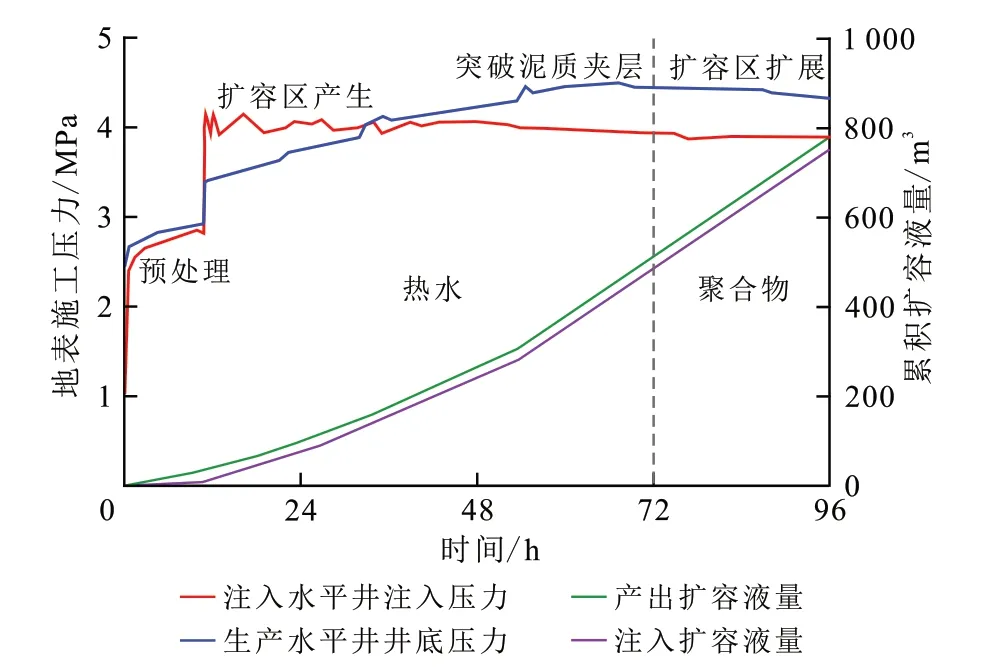

通过交替注入热水和聚合物溶液的方式突破SAGD注采井间夹层,采用4步法扩容(图9):①对井筒周围的地应力进行预处理。②扩容区的产生。③突破泥质夹层。④扩容区的均匀扩展,此阶段扩容液采用聚合物溶液。4 步法扩容可突破SAGD 注采井间的泥质夹层。扩容结束后,在SAGD 注采井间形成均匀的竖向扩容区,扩容区内的流度为1 200 mD/(mPa·s),相对原始地层超低流度有显著提高。

图9 突破SAGD注采井间夹层扩容的预测曲线Fig.9 Prediction curve of breaking muddy interlayers between injection and production horizontal wells of SAGD reservoir

4.3 突破SAGD注汽水平井上方夹层扩容

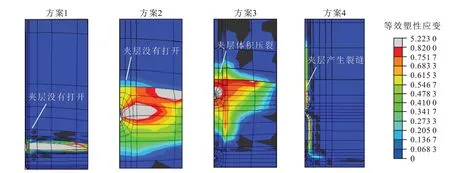

地应力测试结果表明,泥质夹层中的地应力和油砂储层差别不大(7.49~8.11 MPa)。岩石力学测试结果表明,泥质夹层的岩石力学强度和油砂储层相近,但其渗透率显著低于油砂储层。由图10 可知,方案1 和方案2 以低黏度热污水作为施工液体,易形成沿着泥质夹层底面的水平向扩容区,难以达到突破泥质夹层的目的;方案3 采用中等排量高黏度聚合物溶液,有利于在泥质夹层中形成体积扩容区;方案4采用大排量高黏度聚合物溶液,容易形成局部单一张性裂缝。

图10 突破SAGD注汽水平井上方夹层扩容模拟对比Fig.10 Dilation simulation comparison of breaking interlayers above steam injection horizontal wells of SAGD reservoir

在SAGD 扩容过程中盖层稳定极为重要。当扩容液量为1 600~2 000 m3时,风城油田齐古组储层SAGD 注汽水平井上方的油砂储层能充分改造;当扩容液量超过2 000 m3后,扩容区到达盖层底部,且逐渐产生破坏区域;当扩容液量达到4 000 m3后,在盖层底部产生大面积破坏区。

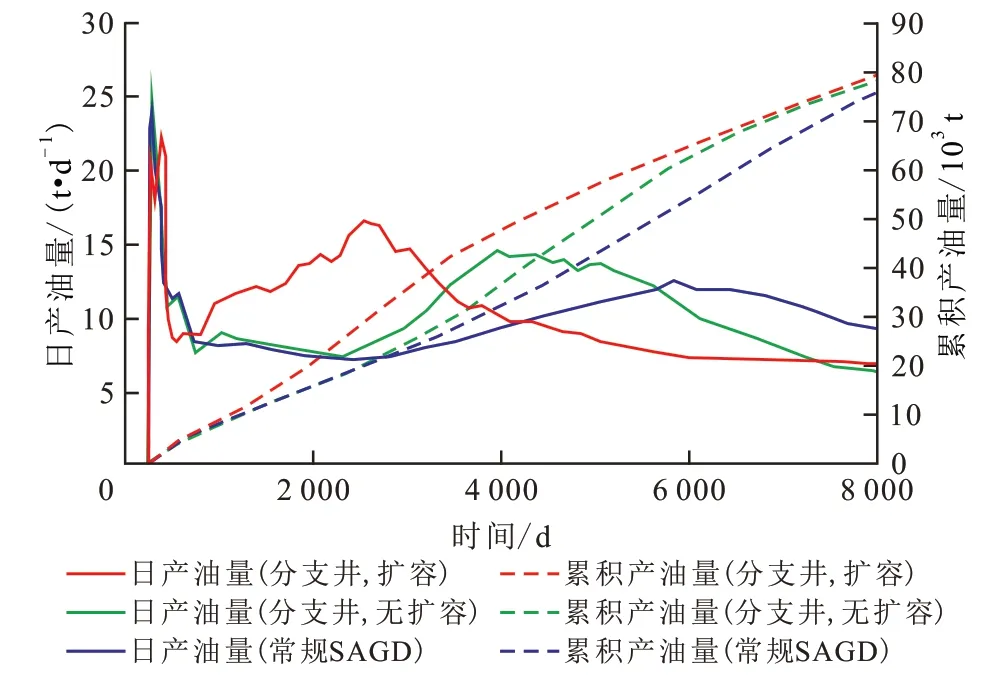

4.4 多分支SAGD储层升级扩容

多分支SAGD 储层升级扩容的关键点是对分支井的动用。由于SAGD 水平井筒的导流能力远大于裸眼分支井(如果考虑裸眼分支井部分坍塌),常规SAGD 快速均匀启动技术无法实现分支井的扩容和动用。

从图11可以看出:通过长时间的阶梯孔隙压力预处理,分支井旁的油砂储层被有效扩容;通过水力震荡处理,可以突破分支井周围的泥质夹层;通过注汽水平井扩容突破上方夹层,水力震荡容易受到夹层下方软弱油砂储层的应力遮挡,而分支井扩容可使震荡波直接作用在泥质夹层上,扩容效果更好;扩容后井组在早期的日产油量提高了1倍,累积产油量也较高。

图11 多分支SAGD储层升级扩容对产量的贡献Fig.11 Production contribution of upgraded dilation of multilateral well SAGD reservoir

5 应用效果

在风城油田A井区实施了10个井组SAGD储层升级扩容试验,扩容井组平均油层厚度为12.8 m,平均孔隙度为28%,平均含油饱和度为65%,与区块物性相近,注汽水平井上方发育1~2 条泥质夹层。从实施3 a的生产效果来看,扩容井组循环预热时间较区块平均循环预热时间缩短20%,注汽量减少13%,转SAGD 生产后,与邻井对比,扩容井组的储层吸汽能力提高15%,单井平均日产油量提高1.8 t/d,油汽比提高0.01。

6 结论

风城油田超稠油储层岩石在低围压条件下具有较强的剪胀效应,当有效围压为0 MPa时,体积扩容量高达7%,在该围压下的体积扩容量随轴向形变的增加而增大。SAGD 储层升级扩容可在注汽水平井上方储层形成10~15 m 的扩容区,孔隙压力预处理及聚合物封堵可以突破注采水平井间及注汽水平井上方夹层,实现沿水平段的均匀扩容。热采中的盖层稳定性是涉及油藏工程及岩石力学的综合课题,对于风城油田A井区,建议水力扩容的最大扩容液量小于2 000 m3、SAGD 注汽压力小于盖层底部的最小水平主应力。采用中等排量高黏度聚合物溶液,有利于在泥质夹层中形成体积扩容区,通过阶梯孔隙压力预处理和水力震荡处理可实现多分支SAGD储层升级扩容。