胜利油田稠油开发技术新进展及发展方向

杨 勇

(中国石化胜利油田分公司勘探开发研究院,山东东营 257015)

胜利油田稠油资源量丰富,主要分布在胜利东部的单家寺、乐安、孤岛、孤东、金家等油田和胜利西部的春风、春晖、阿拉德等油田,自20 世纪80 年代初投入开发以来,针对不同油藏类型开发难点,通过持续攻关,形成了较为完善的稠油开发技术系列[1],开发领域不断拓展,稠油产量大幅上升,2009年稠油年产量突破400×104t,并连续12 a 稳产400×104t 以上,截至2020 年11 月稠油累积产量达到1×108t。“十二五”以来,面对低油价、高注汽成本的双重挑战,胜利油田在稠油老区提高采收率和质量效益、西部浅薄层超稠油储量有效动用等方面,开展了针对性的技术攻关,取得了较为突出的成果。

1 开发状况

1.1 油藏特点

胜利东部稠油油藏类型多,地质条件复杂,具有以下特点:①油藏埋藏深。根据中国稠油油藏埋深分类标准,胜利东部稠油油藏多属于深层稠油,埋深大于900 m 的稠油储量占东部总探明储量的92%。埋藏深导致注汽压力高,注汽井筒热损失大,井底干度低,影响热采效果。②油层厚度薄。与中外稠油油藏相比,胜利东部稠油油层厚度较薄,油层厚度小于6 m的储量占东部总探明储量的31.2%,如典型的薄互层稠油油藏陈373 块,油层多(7~8层),单层薄(2~6 m),注蒸汽开发地层热损失大。③原油黏度跨度大。胜利东部既有普通稠油(50~10 000 mPa·s)、特稠油(10 000~50 000 mPa·s),又有超稠油油藏(>50 000 mPa·s)。其中王庄油田郑411 沙三段地层温度下脱气原油黏度大于100 000 mPa·s,直井常规注汽压力高,热波及范围小。

胜利西部稠油位于准噶尔盆地西缘,已动用储量集中在春风油田,含油层系较为单一,与胜利东部稠油油藏对比,具有以下几个明显特点:①油藏埋藏浅。胜利西部稠油油藏埋深为160~600 m,属于浅层稠油,原始地层压力为2~6 MPa,难以建立有效生产压差,人工举升难度很大。②油层厚度薄。胜利西部稠油油藏储层有效厚度均小于12 m,平均为6.1 m,单层有效厚度一般为2~6 m,热采过程中热损失大,单井经济极限井距大。③原油黏度大。胜利西部稠油油层温度为23~34 ℃,地层温度下脱气原油黏度为20 000~180 000 mPa·s,属于特-超稠油油藏,原始状态下地层原油不能流动,直井蒸汽吞吐见到了峰值产量,但产量迅速递减,经济效益差。

1.2 开发历程

胜利油田稠油开发始于20 世纪80 年代初,可大致划分为5个阶段。

第1 阶段为注蒸汽热采先导试验阶段(1983 年至1985年)。1983年胜利油田组织配套科技攻关队伍,以单家寺油田单2块为先导试验区,引进热采蒸汽发生器,首次开展了蒸汽吞吐试验,第一口试采井单2-1井放喷后获得日产油量为100 t/d以上的产能,第一吞吐周期产油量为近2×104t,之后相继投产25 口井,第一吞吐周期均获得1×104t 以上产油量,为胜利油田稠油注蒸汽热采开发技术迈出成功的第一步,相应的完井技术、防砂工艺、注汽工艺等得到初步配套。

第2 阶段为注蒸汽热采工业化开发阶段(1986年至1995 年)。在单2 块蒸汽吞吐先导试验成功的基础上,单家寺油田和乐安油田2 大稠油主力区块相继投入注蒸汽热采开发,先后建成百万吨级的稠油热采基地。单家寺和乐安油田注汽开发的成功实践,激发了注蒸汽开发稠油的热情,金家、孤岛、孤东、垦东等薄层砂岩稠油油藏相继投入开发,到1995 年,胜利油田稠油热采年产油量突破200×104t。期间,发展和配套了稠油注蒸汽开发的基本工艺装备和手段,确立了注蒸汽开发方案的编制原则和优化设计方法。

第3 阶段为综合调整发展阶段(1996 年至2000年)。进入“九五”后,单家寺和乐安2大主力热采油田进入高含水、高吞吐轮次开发阶段,未动用特、超稠油油藏开采技术尚未配套,同时国际油价低迷,制约了新区产能建设的开展,稠油热采产量逐渐下滑,胜利油田稠油开发转入老区综合调整阶段。这期间针对稠油老区高含水、低油汽比、低采出程度等问题,开展了堵水调剖、化学辅助蒸汽吞吐、提高热效率等对策研究,以及蒸汽驱、火烧油层等大幅度提高采收率技术试验。

第4 阶段为快速发展阶段(2001 年至2015 年)。这个阶段胜利油田稠油开发理论技术得到了快速发展,产量大幅上升,到2013 年稠油年产油量突破500×104t,稠油新技术产量贡献占当年稠油产量的93.7%。在稠油老区开发方面,形成稠油非达西渗流理论和热化学复合开发理论,指导形成了井网加密技术、低效水驱稠油转热采开发技术和化学蒸汽驱等提高采收率技术[2-4]。在新区开发方面,攻关形成薄层稠油水平井开发技术、深层特超稠油HDCS开发技术、敏感性稠油近热远防开发技术、浅薄层超稠油HDNS 开发技术[5-11],阶段累积动用特超稠油、薄层稠油、强水敏稠油等难动用地质储量达2.35×108t。

第5 阶段为提质增效与转换开发方式阶段(2016 年至今)。经过多年开发,稠油老区进入高吞吐轮次阶段,油汽比逐渐下降,同时面对低油价和高制汽成本的双重挑战,无效井、低效井比例增多,开发效益变差,新区产能建设和热采注汽量减少,需要提质增效和转换开发方式。期间加大优化力度,形成高轮次吞吐后组合吞吐[12]、边水稠油分类调剖、底水稠油周期采油等提质增效技术,提升了稠油热采质量效益,同时转换开发思路,攻关稠油降黏冷采等非热力开发技术。

2 开发技术新进展

“十二五”以来,胜利油田在继续加大成熟技术推广应用的同时,针对西部浅薄层超稠油如何有效动用、东部深层稠油开发效益变差和采收率低等问题,持续加强技术攻关,取得了新进展。

2.1 浅薄层超稠油HDNS开发技术

2009 年开始,胜利油田在“扩大准西、突破准北、推进准中、准备准东”战略方针指导下,在新疆准噶尔盆地西缘相继发现了多个较大型油田,春风油田便是其中之一。春风油田属于浅薄层超稠油油藏,埋深为200~600 m,储层厚度为2~6 m,油藏温度下原油黏度为50 000~90 000 mPa·s,直井蒸汽吞吐开发注汽压力高、热损失大、周期产油量低,周期油汽比仅为0.08,已有热力采油技术不适应,中外无成熟开发技术借鉴。为此,胜利油田在薄层稠油油藏水平井开发技术的基础上,融入油溶性降黏剂、氮气和蒸汽3 种物质的作用,创新形成了热、剂协同的浅薄层超稠油HDNS开发技术,即氮气+降黏剂辅助水平井蒸汽热采开发技术[12]。

2.1.1 HDNS开发机理

水平井作用机理 与直井相比,水平井井段位于油层内部,与油层接触面积大大增加,能够降低热损失,提高吸汽能力。数值模拟预测,在相同油层厚度下,水平井比直井热损失降低20%~30%,春风油田试采结果表明,排601 井直井热损失率为75%,排601平1井水平井热损失率为54%[13]。

降黏剂作用机理 油溶性降黏剂将稠油中的胶质、沥青质团状结构分解分散,形成以胶质沥青质为分散相、原油轻质组分为连续相的分散体系,将油溶性降黏剂以前置段塞的形式注入地层可以有效降低近井地带原油黏度和屈服值,起到降低注汽压力的作用[14-15]。春风油田矿场试验数据表明,降黏剂可降低注汽压力0.6 MPa(图1)。

图1 降黏剂对注汽压力的影响Fig.1 Effect of viscosity reducer on steam injection pressure

氮气作用机理 一方面,氮气导热系数低,可降低地层热损失,氮气导热系数比地层水低一个数量级,可降低储层导热系数80%以上,注入氮气逐渐聚集到油层顶部,形成“隔热被”,大幅减少向上部岩石的热损失,数值模拟表明氮气可提高热量利用率1/4~1/3[16]。另一方面,氮气压缩性强,可增加回采能量,氮气压缩系数是水的300倍以上,注入过程氮气压缩储能,回采过程膨胀驱油,数值模拟表明,氮气可提高吞吐中后期地层压力0.8 MPa以上[17]。

2.1.2 应用效果

2009 年7 月在排601 平1 井首次开展HDNS 吞吐试验并取得产能突破,峰值日产油量达52.0 t/d,第1 周期产油量为2 666 t,周期油汽比为0.89,与直井蒸汽吞吐试采相比,单井周期生产时间从28 d 提高到272 d,周期产油量提高30 倍,周期油汽比提高0.81。

2.2 深层普通稠油化学蒸汽驱提高采收率技术

蒸汽驱是蒸汽吞吐后稠油油藏大幅提高采收率的有效手段,中外成功蒸汽驱实践表明提高采收率幅度非常明显[18-19],但胜利东部深层稠油蒸汽驱面临三大制约问题:①油藏埋藏深,井底蒸汽干度低[20]。②油藏压力高,造腔困难,地下大部分为热水驱。③非均质性强,蒸汽波及差。为此,胜利油田转变开发理念和思路,在热复合开发理论的指导下,探索形成以高干度蒸汽、氮气泡沫、高温驱油剂作为驱替介质的化学蒸汽驱开发技术[21]。

2.2.1 提高采收率机理

高干度蒸汽提高采收率机理 高干度蒸汽可有效提高蒸汽比容,扩大地下蒸汽腔。7 MPa 条件下,蒸汽干度由40%提高到60%,蒸汽比容提高44.4%,二维纵向蒸汽驱物理模拟实验表明(图2),蒸汽腔扩展半径由井距的1/4 扩大到井距的1/2,蒸汽驱采收率由56.4%提高到67.7%,提高了11.3%[22]。

图2 7 MPa下不同蒸汽干度时蒸汽驱温度场Fig.2 Steam flooding temperature fields at different steam dryness at 7 MPa

高温驱油剂提高采收率机理 高温驱油剂为具有高效性能的表面活性剂,能够有效降低油水界面张力[23]。通过不同温度、不同界面张力下的驱油实验发现(图3),提高温度与降低油水界面张力都可降低残余油饱和度。温度越低,油水界面张力降低残余油饱和度的幅度越大,提高驱油效率幅度越高。在地层中,随着温度降低,驱油剂提高驱油效率作用逐渐增强,弥补加热的不足,进一步提高驱油效率,热与驱油剂形成接替作用[24]。

图3 不同温度下界面张力与残余油饱和度关系曲线Fig.3 Relationships between interfacial tension and residual oil saturation at different temperatures

氮气泡沫提高采收率机理 泡沫提高采收率的主要机理是选择性封堵高含水区域和高渗透条带,提高蒸汽波及效率[25-27]。首先,泡沫优先进入流动阻力较小的高渗透条带,产生贾敏效应,增加流动阻力,蒸汽得以转向进入低渗透小孔道,扩大蒸汽波及体积。双管驱油实验表明,与蒸汽驱相比,泡沫辅助蒸汽驱提高高渗透管驱油效率仅为2.3%,提高低渗透管驱油效率达12.6%。其次,泡沫具有遇油消泡、遇水稳定的特性,以孤岛油田中二北化学蒸汽驱用泡沫剂为例,200 ℃下含油饱和度高于0.25时,泡沫体系难于形成较高的封堵压差,当含油饱和度低于0.25,泡沫剂开始起泡,封堵压差快速上升,泡沫封堵含油饱和度低的高含水区域,蒸汽更多进入高含油区域,扩大波及体积。

2.2.2 应用效果

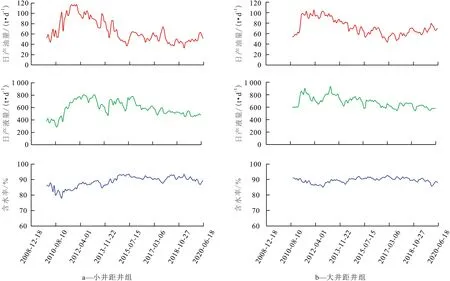

2010 年10 月在孤岛油田中二北Ng5 稠油单元开展8 个井组的化学蒸汽驱先导试验,包括4 个141 m×200 m 的大井距井组和4 个100 m×141 m 的小井距井组,试验区目的层埋深为1 286~1 316 m,平均有效厚度为10.2 m,地层原油黏度为546.3 mPa·s,为高孔高渗透普通稠油油藏。试验前地层压力为7~8 MPa,大井距井组采出程度为33.5%,小井距井组采出程度为31.4%。

试验取得显著效果(图4),转驱后井组生产井快速见效[28],产量大幅上升,小井距井组日产油量由转驱前的20.2 t/d 最高上升到98 t/d,含水率由89%最低下降到74.6%;大井距井组日产油量由转驱前的68 t/d最高上升到106 t/d,含水率由89.7%最低下降到86.5%。截至2019 年6 月试验区阶段累积产油量为40.2×104t,采出程度达54.6%,预测采收率为56.2%。化学蒸汽驱技术将是胜利油田深层稠油大幅度提高采收率的技术方向,可在胜利油田孤岛、孤东、王庄等稠油老区推广,覆盖地质储量为1.74×108t,预测增加可采储量3 500×104t,对胜利油田的稠油开发具有重要意义。

大量的实验表明,在Java EE环境下利用OpenCV机器视觉库函数对蓝印花布图像进行一系列标准化处理后,再利用动态的搜索空间树实现蓝印花布纹样数据库的搜索功能,不仅在时间效率上有显著提高,而且在准确性方面也取得了突破性的进展。

图4 孤岛油田中二北Ng5稠油化学蒸汽驱先导试验区生产曲线Fig.4 Production curves of chemical steam flooding from pilot test area in Ng5 heavy oil unit,Zhongerbei,Gudao

2.3 热采稠油提质增效技术

2015 年以来,面对低油价的严峻形势,胜利油田围绕“要效益油、效益产量”的目标,制定了“创新创效、提质提效、节支保效”的战略方针,热采稠油开发技术重心向提质增效技术转变,形成了高轮次吞吐后组合吞吐、边水稠油分类调剖、底水稠油周期采油等提质增效技术,实现连续6 a老区递减率控制在9%以内,年产油量稳定在440×104t以上,油汽比达到0.53 以上,热采稠油开发质量和效益得到不断提高,油田可持续发展能力不断增强。

2.3.1 组合吞吐技术

组合吞吐技术是将邻近的几口吞吐井划为一个组合区,同一组合区内的吞吐井同时注汽、同时生产[29]。其增产机理是通过注采同步,消除吞吐井间驱替压差,抑制注汽井向相邻生产井的蒸汽窜流,提高热利用率和周期产油量。与常规蒸汽吞吐相比,几乎不增加成本,经济性强,现场操作简单,实用性强,在开发理念上从单井转变为整体,在施工节奏上由无序转变为有序。

实施组合吞吐的关键是如何划分组合区。为此,利用数值模拟方法,明确蒸汽吞吐井间汽窜的主控因素,建立了多因素影响下井间汽窜时间的预测模型,根据井间汽窜时间的定量计算,优先将井间汽窜时间早的井划分为一个组合区,从而较好地解决了组合吞吐技术中科学分区的问题,为矿场实施提供了有力技术支撑。

2015 年以来,胜利油田在草33、郑411、坨826等区块开展组合吞吐307 个井组。以草33 块为例,该块油藏埋深为870~916 m,50 ℃地面脱气原油黏度为10 000~20 000 mPa·s,2014 年底平均单井吞吐9 个周期,单井日产油量为2.4 t/d,综合含水率为84.8%。2015年开始,利用组合吞吐分区方法,将46口生产井划分为14个组合区,实施组合吞吐后平均单井周期产油量由558 t 上升到653 t,油汽比提高0.05。

2.3.2 边水稠油分类调堵

矿场实践及数值模拟研究表明,不同边水能量下,不同位置的生产井受边水影响程度不同。对于弱边水稠油油藏,距边水近的一线井水淹严重,生产效果较差,二线井水淹程度较弱、能量充足,生产效果最好,内部油井能量不足,生产效果居中。对于强边水稠油油藏,一线、二线井均受边水影响严重,生产效果不理想,内部井水淹程度弱、能量充足,生产效果较好。需要对不同边水能量、不同位置的吞吐井采取不同调堵对策[30]。

对于水油体积小于5 的弱边水稠油油藏,关停一线高含水无效井后,边水对内部井起到温和水侵作用,油藏含油饱和度降低,开发效益得到有效改善。对于水油体积大于5 的强边水稠油油藏,关停一线井,虽然降低了一线井的运行成本,但油藏整体水淹加速,采用一线井提液生产,二线井调剖堵水,可延缓油藏水淹速度,整体吨油成本降低。

2014 年开始,胜利油田已在林东馆三、孤岛中二北、草27 等63 个边水稠油油藏推广分类调堵技术。以林东馆三边水稠油油藏为例,该块水油体积比约为4,2014 年一线井含水率上升至90.5%后开始分类调堵,一线井提液和泡沫调剖,二线井泡沫+栲胶复合调堵,内部井氮气增能,实施后综合含水率由82.7%下降到69.0%,平均单井周期增油量为376 t,油汽比提高0.17。

2.3.3 底水稠油周期采油

底水稠油油藏开发面临的最大难题是底水锥进导致生产井含水率快速上升[31],产油量明显下降。周期采油是指生产井在吞吐生产达到高含水后,关闭生产井,水锥在油水重力分异作用下逐渐回落,待油水重新分异到一定程度后,再开井生产的一种开发方式。该技术不仅节省了生产井无效期的运行成本,而且在重新开井后,可提高采油速度,实现效益开发。

通过数值模拟研究,建立了停井时间等底水稠油周期采油技术界限,油层厚度越大、原油黏度越高,油水重新分异所需时间越长,停井时间越长,油层厚度为10 m,地层原油黏度为5 000 mPa·s 时需关井2 a再开井生产(图5)。

图5 周期采油停井时间优化曲线Fig.5 Optimization curves of shutdown time for cyclic oil production

以草古1 潜山裂缝性底水稠油油藏为例,该块油藏埋深为700~950 m,储集空间以裂缝为主,50 ℃地面脱气原油黏度为31 900 mPa·s,油水界面位于950 m 左右,底水较活跃,属于典型的底水稠油油藏。受底水影响,油井大面积关井,其中CG1-12-12 井于2010 年2 月因高含水关井,关井前含水率为98.6%,日产油量为0.5 t/d,关井3 年半后,于2013 年7 月重新开井,峰值日产油量达到6.7 t/d,周期生产700 d,周期产油量为2 832 t。

2.4 稠油化学剂降黏冷采开发技术

近年来,受环保要求,稠油热采注汽锅炉由燃油改为燃气,胜利油田自产气量严重不足,受外购天然气价格影响,制汽成本大幅上升,2018 年平均制汽成本达340元/t。转变降黏方式,攻关化学剂降黏冷采技术成为胜利稠油降本增效的重点研究方向之一。与蒸汽热采相比,化学剂降黏冷采施工流程简单、成本低、排放低,单井周期注入费用节约50×104~70×104元,每少注1 t 蒸汽,可减排0.15 t 二氧化碳。2018 年开始胜利油田经过室内研究、矿场试验和扩大应用,基本形成了化学剂降黏冷采技术体系。

2.4.1 提高采收率机理

降黏剂对驱油效率的影响 乳化型降黏剂可分散乳化原油,使大油滴变成水包油的小油滴(图6),利于通过狭窄的喉道,形成的水包油乳状液将油分子间内摩擦力变成水分子间内摩擦力,流动阻力减小,原油表观黏度降低,流动性明显提高[32]。降黏剂为一种表面活性剂,可降低油水界面张力,提高驱油效率。实验用油黏度为341 mPa·s,单管驱油实验结果表明,在相同驱替倍数下,水驱驱油效率为30.3%,降黏剂驱驱油效率达48.7%,可提高驱油效率18.4%。

图6 玻璃刻蚀模型中水驱与降黏剂驱油水分布状态对比Fig.6 Comparison of oil and water distribution statuses between water flooding and viscosity reducer flooding in glass etching model

降黏剂对波及系数的影响 由于油水黏度比较大,稠油油藏水驱水窜严重,原油黏度为341 mPa·s 时,三维均质驱油实验结果表明(图7),水驱波及系数仅为18.8%。降黏剂驱过程中形成的水包油乳状液,其黏度小于原油黏度而大于水相黏度,乳状液增加驱替相黏度,调节驱替相与被驱替相的黏度比,从而提高波及系数。同时乳化形成的小油滴,首先进入渗流阻力较小的通道,在孔喉处发生聚并,产生贾敏效应,增加微观流动阻力,迫使后续驱替液改变渗流方向,进入未波及区域,形成调驱作用,提高波及系数。降黏剂驱波及体积明显扩大,波及系数达39.9%,较水驱波及系数提升了1 倍以上。

图7 水驱和降黏剂驱结束时波及面积Fig.7 Swept area at end of water flooding and viscosity reducer flooding

2.4.2 应用效果

截至2020年底,在胜利油田各类稠油油藏累积实施化学剂降黏吞吐768 井次,累积注入降黏剂1.5×104t,单井注入费用为24.2×104元,累积增油量为33.7×104t,吨剂增油量为22.5 t。在敏感稠油、深层低渗透稠油、低效水驱稠油和边水普通稠油4 类稠油油藏的13 个单元开展39 个井组的化学剂降黏驱,累积注入降黏剂1 608 t,累积增油量为4.74×104t,吨剂增油量为29.5 t。

金8 块地层原油黏度为1 050 mPa·s,黏土矿物含量高,水敏性强,注蒸汽效果差,天然能量开发10 a 采出程度仅为3.8%,2018 年转水驱后含水率上升快,增油不明显。2019 年1 月2 个井组转化学剂降黏驱(图8),井组日产液量由18.6 t/d 最高上升到53.1 t/d,井组日产油量由7.2 t/d 最高上升到23.7 t/d,2020年底累积注入降黏剂546 t,阶段累积产油量为11 570 t,累积增油量为7 004 t,阶段采出程度为1.4%,预测提高采收率6.1%。

图8 金8块降黏剂驱试验井组生产曲线Fig.8 Production curves of viscosity reducer flooding of test well group in Block Jin8

3 面临挑战及下步攻关方向

3.1 稠油开发面临的挑战

目前,胜利油田稠油开发步入一个新的发展阶段,围绕油田“五大战略”总体部署和“较长时间内效益稳产2 340 万吨”的目标要求,稠油开发主要面临以下3个方面的挑战。

一是未动用储量品位差,开发难度大。2020 年底,胜利油田可供评价的未动用稠油储量为1.79×108t,主要为特超稠油、强敏感稠油、强边底水稠油和深层低渗透稠油,未动用储量动用难度大,缺少有效动用技术。

二是稠油老区进入蒸汽吞吐开发中后期,开发效果变差,采收率低。目前胜利油田稠油热采开发方式单一,95%以上的热采稠油产量来自蒸汽吞吐。最早投入开发的单家寺、乐安等稠油油田,大量油井关停,油藏处于近废弃状态,后期投产的稠油热采区块已平均单井吞吐8.1 个周期,开发效果逐渐变差,2020年平均单井日产油量为2.5 t/d,综合含水率为88.5%,预测吞吐采收率不到20%,可采储量采出程度高达80.4%,稠油老区亟需攻关大幅提高采收率技术。

三是环保要求愈加严格,绿色低碳开发成为必然趋势。党的十八大以来,我国把生态文明建设摆在治国理政的突出位置,着力推进绿色发展、循环发展、低碳发展。中国石化也将“绿色低碳战略”作为六大发展战略之一,致力于将“绿色低碳”打造成中国石化的核心竞争力。绿色低碳开发是油田可持续发展的必然选择,但稠油热采排放量大,2020年胜利油田热采注汽锅炉年排放烟道气65.6×108m3,二氧化碳211×104t,实现稠油绿色低碳开发成为下步面临的重要任务和挑战。

3.2 下步攻关方向

3.2.1 提高动用率技术

强敏感稠油适度出砂采油技术 以金家油田为代表的强敏感未动用稠油油藏,黏土矿物含量高达10%~46%,迁移颗粒与沥青结合在近井地带造成严重堵塞是制约生产的关键因素,常规冷采、热采开发难度大。需转变传统的防砂理念,由“防砂”向“排砂”转变,改善近井地带孔渗性,提高供液能力[33-34]。下步需要运用数字岩心、数值模拟等微观和宏观手段,明确颗粒运移规律及沉淀堵塞机制,为适度出砂采油提供依据;开展井壁不坍塌条件下,合理排砂速度、生产压差、挡砂精度等关键技术界限优化,形成适度出砂采油技术,实现强敏感稠油未动用储量的有效动用。

深层低渗透稠油CO2降黏开发技术 深层低渗透稠油为胜利油田重要的未动用储量阵地,埋深超过1 800 m,渗透率小于300 mD,注蒸汽热采井底为热水,热焓与热利用率低、泄油半径小。CO2降黏开发可将埋藏深、压力高等对热采的不利因素变为有利因素[35],重点攻关CO2增溶技术和稠油油藏体积压裂技术[36],实现深层低渗透稠油的有效降黏和储层改善,在此基础上开展矿场试验,形成可推广的技术体系,为该类型油藏的有效开发提供技术支持。

特超稠油强化SAGD技术 2021年中国石化集团公司制定在准噶尔盆地建设中等油田规模的部署要求,胜利西部哈浅1、哈浅20等特超稠油油藏未动用储量大,有效开发技术亟待攻关突破。特超稠油油藏地层脱气原油黏度超过10 000 000 mPa·s,叠合有效厚度为10~15 m,纵向夹层发育,油藏条件与常规SAGD 筛选标准存在一定差距[37]。需攻关直井压裂SAGD、非凝析气体辅助SAGD和降黏剂辅助SAGD 等强化SAGD 技术,提高储层纵向连通性,有效扩展蒸汽腔,以期改善SAGD 开发效果,实现西部特超稠油有效动用。

3.2.2 提高采收率技术

稠油多元热复合驱开发技术“十二五”期间,胜利油田普通稠油化学蒸汽驱技术取得突破,采收率突破50%。面对更复杂的油藏条件,仍需发挥热力复合采油的优势,进一步深化稠油/热/剂/气复合方法驱替机理,开展降黏型驱油剂、高强度泡沫剂和高强度封堵剂的研发,形成以高干度蒸汽为基础的多元热复合驱油体系,最大程度达到均衡驱替和提高采收率。

火烧驱油技术 火烧驱油技术适用范围广、成本低、采收率高,目前辽河、新疆油田已工业化应用,预测采收率突破60%。胜利油田先后在金家、高青、郑408 块开展火烧驱油先导试验[38-39],均一次点火成功,在物理模拟、数值模拟和油藏工程设计等基础研究方面,以及大功率点火、安全注气采油等关键工艺技术方面取得积极进展。为实现火烧驱油技术在胜利油田的有效应用,需重点攻关火驱前缘综合调控和火驱井网优化设计等均衡驱替技术,最大限度提高燃烧带在油层纵向和平面上的波及,建立注气强度、射孔厚度等火烧驱油关键技术界限,保障地层深部持续高温燃烧。

3.2.3 绿色低碳开发技术

锅炉烟道气回收利用技术 稠油热采制汽锅炉产生的烟道气中含有10%~15%的二氧化碳和80%~85%的氮气,可以有效改善油田开发效果、提高采收率,烟道气回收利用技术具有节能减排和提高采收率的双重意义[40-41]。需研制锅炉烟道气安全高效的回收、净化、注入专用设备,实现锅炉烟道气资源化利用;开展不同油藏类型不同开发方式下烟道气适应性研究,形成烟道气开发的筛选标准,保障开发效果。

新能源制汽技术 目前,锅炉制汽方式排放量大、成本高,新能源具有环保性和可再生性,越来越得到各国重视[42],技术发展水平不断提高,通过深化技术合作,热电联供、高效太阳能、地热、多用途模块式小型核反应堆等新能源,有望成为稠油热采制汽的新动力[43]。

4 结论

经过多年探索和攻关配套,胜利油田稠油开发经历了注蒸汽热采先导试验、注蒸汽热采工业化开发、综合调整、快速发展、提质增效与转换开发方式5 个阶段,根据自身油藏特点,形成了具有胜利特色的稠油开发技术系列。

“十二五”以来,胜利油田针对春风油田油藏埋藏浅、厚度薄、原油黏度大、无法有效动用的难题,创新形成HDNS 开发技术,5 a 建成百万吨产能基地,实现了浅薄层超稠油的高速高效开发。针对胜利东部深层普通稠油埋藏深、压力高、非均质性强,蒸汽驱造腔困难,蒸汽波及系数低的难题,形成化学蒸汽驱开发技术,实现深层普通稠油采收率突破50%。2015 年以来,面对低油价,攻关形成了组合吞吐、边水稠油分类调剖、底水稠油周期采油等提质增效技术,连续6 a 实现老区递减率控制在9%以内,年油汽比在0.53 以上,稠油开发质量和效益不断提升。针对制汽成本大幅上升,转变降黏方式,攻关化学剂降黏冷采技术,2018 年以来,实施化学剂降黏吞吐768 井次,化学剂降黏驱39 个井组,累积增油量为38.4×104t,投入产出比为1∶3.8(油价为50美元/bbl),实现化学剂降黏冷采效益开发。

目前,胜利油田稠油开发面临未动用储量品位差、老区采收率低和热采排放量大等问题和挑战,需要持续加强技术攻关储备,形成相应的技术对策和配套技术,夯实稠油稳产的基础,为胜利油田稠油开发实现效益发展、绿色发展提供技术支撑。