物料衡算法在工业涂装企业挥发性有机物排放量 核算中的应用

文_刘胜军 核工业二三0研究所

1 物料衡算法

目前各级政府发布的工业涂装VOCs排放量测算技术指南中,推荐的测算方法为物料衡算法及系数法,且对于VOCs排放量大的企业,优先采用物料衡算法。

物料衡算法计算如式(1):

式中 E涂装—企业VOCs排放量,kg;E物料—使用的所有物料中的VOCs量,kg;E去除—污染控制措施的VOCs去除量,kg;E回收—场外回收处置的溶剂或废弃物中VOCs含量,kg;E废水—企业生产废水中含有的VOCs量,kg。

2 主要研究内容

以某汽车制造企业为实例,结合实测数据及统计数据,分析研究物料衡算法在工业涂装行业VOCs排放总量核算的应用。

2.1 某汽车制造企业涂装车间生产现状

2.1.1 车间原辅材料使用情况

涂装工序主要使用的原辅料有油性漆、稀释剂、固化剂、清洗剂等。

2.1.2 生产工艺

生产过程产生VOCs 的环节主要包括调漆、喷漆、流平、烘干及工件清洗(包括格栅、喷枪等的清洗)等工序。

2.1.3 废气收集处理措施

涂装车间设有喷涂生产线(含喷涂、流平及清洗)一条、烘烤线一条及调漆间一个。喷涂采用全自动机器人喷涂流水作业,流水线密闭,设负压抽风系统,在流水线进出口设置有门帘。负压收集的废气经干式纸盒过滤+沸石转轮+蓄热式燃烧(RTO)处理后排放。

2.2 涂装车间VOCs排放量核算

2.2.1 原辅料中VOCs含量(E物料)的核算

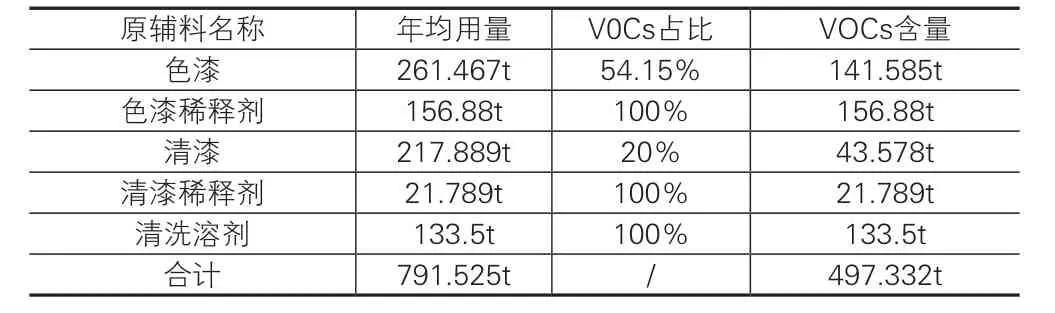

原辅料中VOCs含量的核算主要根据原辅材料的用量及其挥发性有机物的含量计算得出,计算如式(2):

式中 Wi—物料i投加量,t;WFi—物料i中VOCs的质量百分含量。

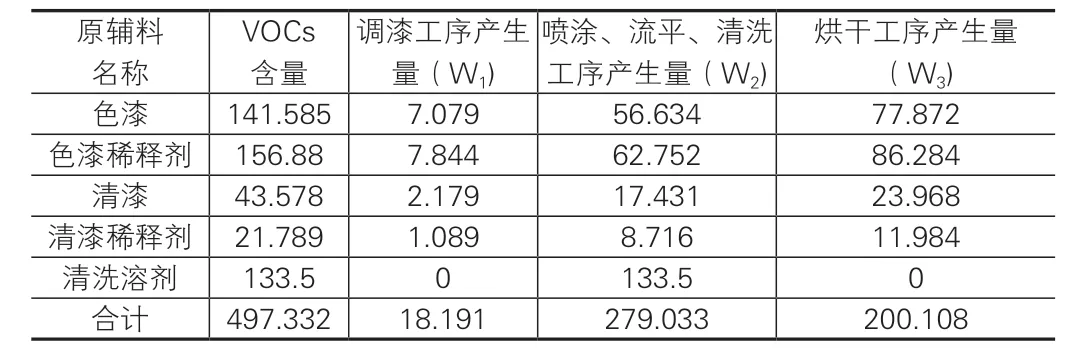

根据式(2)计算得出涂装车间物料中VOCs的含量详见表1。

表1 涂装工序主要原辅料使用情况一览表

2.2.2 车间VOCs去除量(E去除)的核算

VOCs去除量(E去除)按式(3)进行计算:

式中 Wj—工序j的VOCs产生量,t;ηj—工序j的VOCs收集效率,%;Aj—工序j污染处理设施的VOCs处理效率,%。

(1)产生量Wj的计算

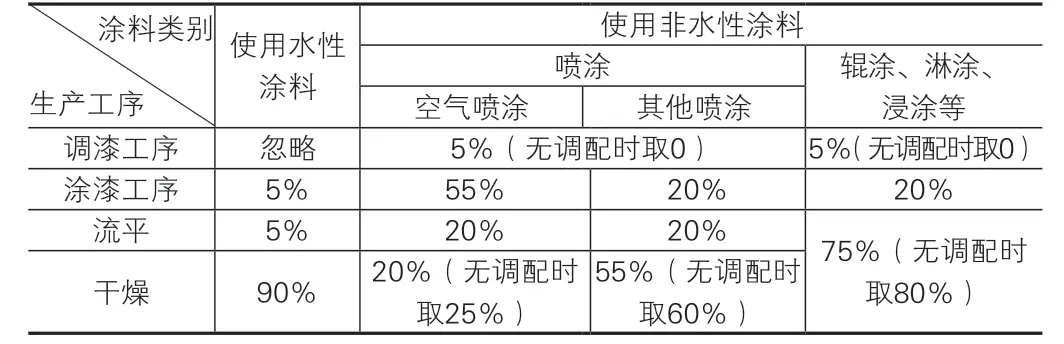

涂装工序包括调漆、喷涂、流平、烘干等工序,各工序VOCs产生比例参考表2取值。

表2 各工序VOCs产生比例参考表

本车间采用静电喷涂,由表2可知,本项目调漆VOCs产生比例取5%,喷漆及流平取40%,干燥取55%,由此计算得出涂装车间各工序VOCs产生量见表3。

表3 涂装各工序VOCs产生情况一览表 (单位:t)

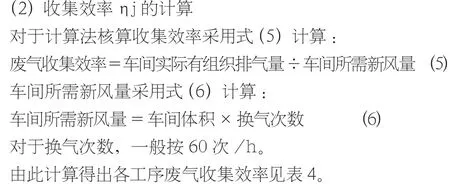

表4 涂装各单元VOCs收集效率计算表

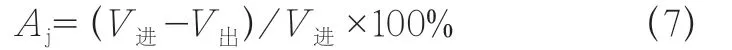

(3)处理效率Aj的计算

对于处理效率,通常采用实测法来确定,通过分别检测处理设施进口及出口VOCs排放速率,从式(7)计算得出处理设施处理效率。

式中 V进—废气处理设施进口VOC收集速率,kg/h;V出—废气处理设施出口VOC排放速率,kg/h。

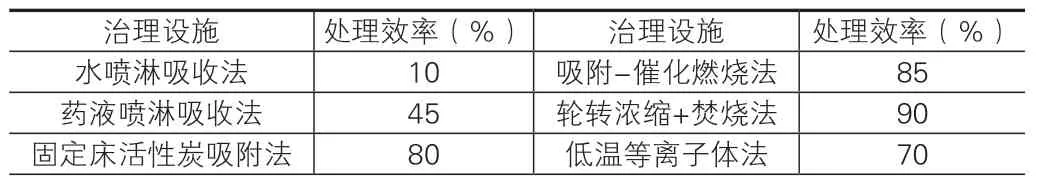

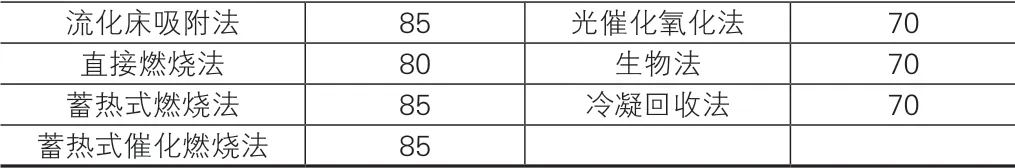

在无法实测的情况下,则采用直接核定法确定,常见VOCs治理设施处理效率取值见表5。

表5 常见VOCs治理设施处理效率表

流化床吸附法 85 光催化氧化法 70直接燃烧法 80 生物法 70蓄热式燃烧法 85 冷凝回收法 70蓄热式催化燃烧法 85

(4)去除量(E去除)的核算

由以上计算得出,涂装车间VOCs去除量计算见表6。

表6 涂装车间VOCs去除量计算表

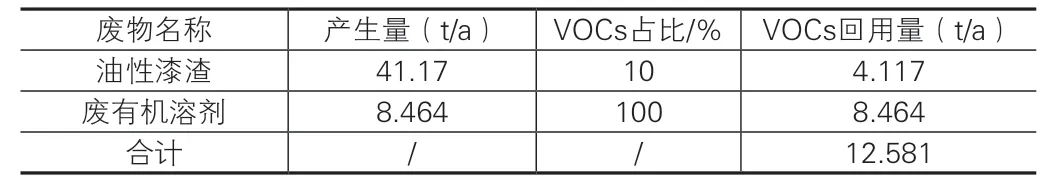

2.2.3 车间VOCs回用量(E回收)的核算

VOCs回用量按式(8)计算:

式中 Wk—废溶剂或废弃物k的回收或处置量,kg:以企业委托有资质的接收单位出具的发票等凭证为计算依据;WFk—废溶剂或废弃物k的VOCs质量百分含量,%。

根据式(8),计算涂装车间VOCs回用量见表7。

表7 涂装车间VOCs回用量计算表

2.2.4 车间废水中VOCs含量(E废水)的核算

废水中VOCs的量按式(9)计算:

式中 Wm—统计期内企业生产废水m的排放量,m3;WFm—统计期内企业生产废水m中VOCs的质量百分含量,%。本项目无喷漆废水,故E废水为0。

2.2.5 车间VOCs排放量(E涂装)的核算

根据式(1)计算,经计算得出该涂装车间年排放VOCs总量为39.728t/a。

3 结语

本研究以某汽车制造企业涂装车间为例,阐述了运用物料衡算法对涂装车间VOCs排放量的详细核算过程,分析总结了该方法在核算过程中VOCs产生量、废气处理设施收集效率、处理效率、VOCs回用量、废水中VOCs含量等计算方法,为后续同类型企业VOCs排放量的核算提供了参考。