片麻岩石粉用于混凝土的技术指标研究

谢小元,万永旺,李颜秀,夏京亮

(1.中国建筑科学研究院有限公司,北京 100013;2.中交第四航务工程局有限公司,广州 510290)

随着国家基础设施建设量的激增,混凝土优质原材料紧缺现象突出,特别是传统矿物掺合料粉煤灰和矿渣粉,多地出现掺假造假现象,屡禁不止。为此,研究开发补充的辅助胶凝材料成为目前混凝土工程和技术面临的重大挑战。刘数华、史才军等人研究了石灰石粉作为矿物掺合料在混凝土中的影响,石灰石粉在混凝土中主要作用包括填充作用、减水作用、晶核作用以及微弱的化学作用[1-4]。王强等人研究了钢渣在混凝土中应用,结果表明,钢渣在胶凝材料硬化过程中所起的作用小于传统矿物掺合料矿渣,随着钢渣掺量的增大,胶凝材料的早期和后期性能都在降低[5-7]。夏京亮等人研究了非洲肯尼亚的两种天然火山灰质材料对于混凝土性能的影响,结果表明,天然火山灰质材料可以作为粉煤灰的替代品,掺量范围在10%~30%之间,天然火山灰质材料对于混凝土工作性能影响较小,一定程度上降低了混凝土强度和耐久性,但是通过混凝土配合比调整和优化,可以配制出满足铁路标准要求的混凝土[7-12]。然而对于国内应用较广的片麻岩加工机制砂产生的片麻岩石粉研究尚较少,特别是片麻岩石粉含有云母的特点,对于混凝土性能的影响规律还不清晰,为此,该文主要采用流动度比和活性指数两个技术指标,从片麻岩石粉细度、掺量和云母含量的角度出发,研究了片麻岩石粉作为矿物掺合料用于混凝土的技术指标,促进片麻岩石粉在混凝土的工程应用。

1 试 验

1.1 原材料

片麻岩石粉:化学成分见表1,主要化学成分为SiO2、Al2O3、CaO、Fe2O3,同时含有一定量的K2O和Na2O;微观形貌见图1,可以看出片麻岩石粉微观形貌上表面有层状、片状结构和孔隙腔体结构,另外其表面较为粗糙。

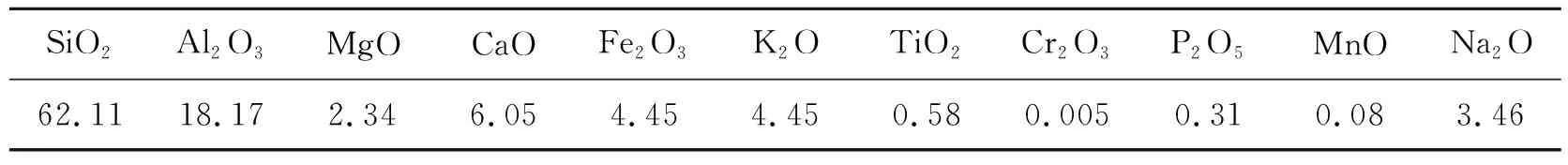

表1 片麻岩石粉化学成分 w/%

1.2 方法

片麻岩石粉细度采用FSY-150型水泥细度负压筛析仪,参考标准《水泥细度检验方法 筛析法》GB/T 1345—2005的负压筛析法进行测试。

比表面积采用FBT-9型全自动比表面积测定仪,参照标准《水泥比表面积测定方法 勃氏法》GB/T 8074—2008的透气法进行测试。

片麻岩石粉与水泥比例为3∶7,流动度采用JJ-5水泥胶砂搅拌机和NLD-3型水泥胶砂流动度测定仪,按照标准《水泥胶砂流动度测定方法》GB/T 2419—2005进行测试。

抗压强度按照标准《水泥胶砂强度检验方法(ISO法)》GB/T 17671—1999成型尺寸为40 mm×40 mm×160 mm的棱柱体基准试件和试验试件,脱模后在(20±1)℃的水中养护7 d、28 d后进行测试。

活性指数,在测试抗压强度的基础上按照《用于水泥和混凝土中的粉煤灰》GB/T 1596活性指数试验方法进行计算。

2 结果与分析

2.1 片麻岩石粉细度的影响

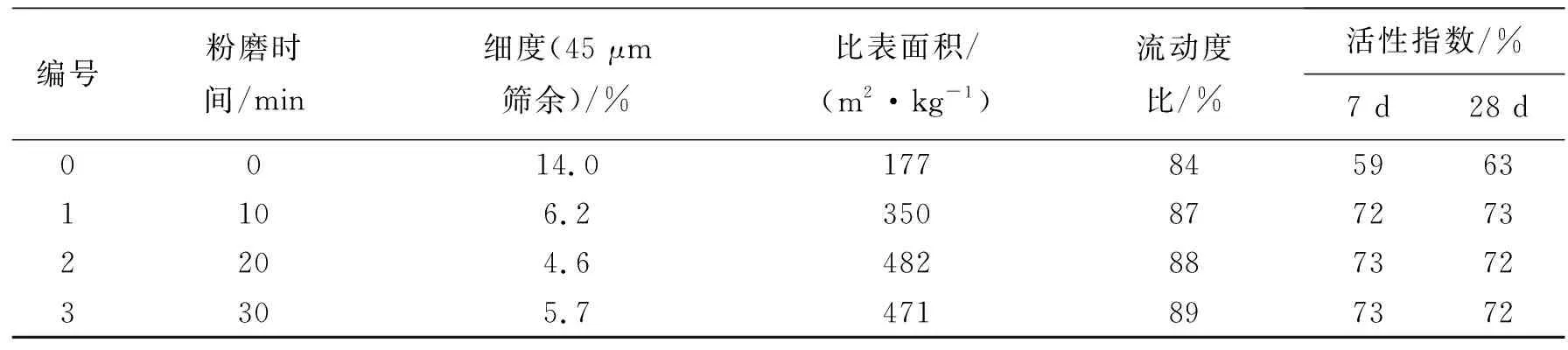

采用实验室的小型球磨机,每次加入到球磨机中的片麻岩石粉质量均为3 kg,设置粉磨加工时间为10 min、20 min和30 min,测试不同粉磨时间下得到的片麻岩石粉细度,研究其加工性能,同时试验研究不同细度的片麻岩石粉技术制备情况,试验数据见表2。

表2 细度对片麻岩石粉性能的影响

由表2中试验结果可知,在粉磨时间20 min之前,随着粉磨时间的延长,片麻岩石粉细度变细,比表面积增大,相比于未粉磨的原状片麻岩石粉,粉磨10 min、20 min和30 min的片麻岩石粉细度分别降低了55.7%、67.1%、59.3%,可以看出,在粉磨10 min时,片麻岩石粉细度迅速变细,进一步粉磨到20 min,虽然片麻岩石粉细度变细,但是变细的幅度很小,直到粉磨30 min时,筛余反而变大了。出现这一现象的原因主要是,当粉体细度达到一定程度时,由于粉体颗粒表面电荷增多,出现团聚现象,此时如果不采用相应的技术措施,如掺加表面活性剂,进一步粉磨,对于粉体细度已经没有作用。

不同粉磨时间的片麻岩石粉流动度比试验结果见图2。可以看出,粉磨时间10 min的片麻岩石粉相比于未粉磨的原状石粉流动度比显著提高,随着进一步粉磨,片麻岩石粉的流动度比提高较小。片麻岩石粉在浆体中呈现填充作用,细度较细的片麻岩石粉颗粒可以填充大粒径的水泥颗粒之间的孔隙,从而释放出水泥颗粒之间孔隙水,起到一定的减水作用,由于片麻岩石粉的团聚效应,随着粉磨时间的延长,片麻岩石粉颗粒粒径并没有进一步减小,因此,其填充减水作用随着粉磨时间的延长没有较为显著的提高。从片麻岩石粉流动度比的角度而言,片麻岩石粉在混凝土中应用可以适当粉磨,但是粉磨时间需要科学试验确定,不宜过长,较长时间的粉磨能耗较高,技术效果提高不明显。

不同粉磨时间的片麻岩石粉活性指数试验结果见图3。可以看出,粉磨时间10 min的片麻岩石粉相比于未粉磨的原状石粉,比表面积从177 m2/kg增加到350 m2/kg,片麻岩石粉7 d活性指数增加了13%,28 d活性指数增加了10%。而粉磨时间由10 min增加到20 min、30 min,片麻岩石粉比表面积从350 m2/kg增加到482 m2/kg、471 m2/kg,活性指数基本上保持不变,且7 d活性指数和28 d活性指数基本相近。片麻岩石粉为惰性的辅助胶凝材料,主要作为是填充作用,但是将其粉磨至一定的细度,较细的颗粒可以很好的分散于水泥颗粒之间,起到晶核作用,从而加速水泥早期的水化,提高水泥-片麻岩石粉体系早期强度。随着粉磨时间的延长,由于片麻岩石粉颗粒的团聚作用,石粉颗粒粒径并没有进一步降低,因此其填充作用和晶核作用均未提高,因此粉磨时间延长并不能提高片麻岩石粉活性指数。考虑到粉磨加工,增加了应用工序,并增加能耗,从而提高了应用成本,因此在片麻岩石粉应用过程中,尽量采用原状石粉,如确需粉磨加工,需要试验确定粉磨时间。

2.2 片麻岩石粉掺量的影响

为研究片麻岩石粉在混凝土中应用,试验了片麻岩石粉掺量对于水泥-片麻岩石粉体系性能的影响,片麻岩石粉掺量设置为0、10%、20%、30%四个变量。片麻岩石粉掺量对于片麻岩石粉-水泥胶砂流动性的影响见图4。可以看出,随着片麻岩石粉掺量的增加,掺片麻岩石粉水泥胶砂的流动度显著下降,胶砂工作性能劣化,相比于未掺片麻岩石粉的基准组,片麻岩石粉掺量10%、20%、30%的三组胶砂流动度分别降低了5%、8%和12%。主要原因为,片麻岩石粉为惰性辅助胶凝材料,在胶砂体系中主要呈现填充作用,虽然片麻岩石粉可以填充水泥颗粒,释放一定数量的水泥颗粒孔隙水,对于胶砂流动性具有一定的正效应;然而,片麻岩石粉颗粒表面有层状、片状结构和孔隙腔体结构,另外其表面较为粗糙,一定程度上增加了胶砂流动的阻力,对于胶砂流动性具有显著的负效应。随着片麻岩石粉掺量的增加,其对于胶砂流动性的负效应愈加明显,成为主要影响,因此降低了胶砂流动度比。在片麻岩石粉掺量为20%时,掺片麻岩石粉水泥胶砂的流动度为92%,此时流动性虽有降低,胶砂流动性相对较好,对于此时的混凝土施工尚可以保证,为此在实际工程应用中,从工作性的角度出发,建议片麻岩石粉掺量控制在20%以内。

片麻岩石粉掺量对于掺片麻岩石粉水泥胶砂的抗折强度和抗压强度的影响分别见图5和图6,可以看出,片麻岩石粉掺量对胶砂抗折强度和抗压强度的影响规律相近。随着片麻岩石粉掺量的增加,胶砂抗折强度和抗压强度均有所降低,相对比未掺片麻岩石粉的基准试验组,片麻岩石粉掺量10%、20%、30%的三组胶砂7 d抗折强度分别降低了10.4%、13.2%、36.3%;28 d抗折强度分别降低了12.7%、17.0%、26.4%;7 d抗压强度分别降低了31.9%、27.9%、42.3%;28 d抗压强度分别降低了23.1%、29.9%、43.1%。主要原因为片麻岩石粉为惰性辅助胶凝材料,在水泥-片麻岩石粉体系中仅仅起到填充作用和一定的晶核作用,在一定程度上对于胶砂强度具有一定的正效应;但是由于片麻岩石粉基本不参与水泥水化,片麻岩石粉的掺入,减少了水泥用量,稀释了体系中水泥的密度,同时提高了水灰比,对于胶砂强度具有显著的负效应,因此随着片麻岩石粉掺量的增加,其负效应占到主要地位,降低了体系胶砂的强度。片麻岩石粉掺量从10%增至20%,体系胶砂强度降低幅度相对较小,掺量从20%增至30%,体系胶砂强度显著降低,因此从强度角度考虑,工程中同样建议片麻岩石粉掺量不宜过高,需要控制在20%以内。

2.3 云母含量的影响

云母是含钾、铝、镁、铁等化学成分的铝硅酸盐,呈现层状结构,为单斜晶系,化学式为KAl2(AlSi3O10)(OH)2。由于云母的层状结构,其对于混凝土性能具有一定的负面影响,为此在国家标准《建设用砂》GB/T 14684—2011中规定了云母的含量限值,对于Ⅰ类砂要求含量<1%;对于Ⅱ、Ⅲ类砂要求含量<2%。通常片麻岩含有一定量的云母,通过粉磨加工,可能会形成一定量的游离云母颗粒,进而影响其在混凝土中的应用。为研究云母含量对于片麻岩石粉用于混凝土中的影响,试验了云母含量对片麻岩石粉技术指标的影响,通过外掺云母,试验设置了0、2%、4%、6%四个云母含量变量,测试其对于水泥-片麻岩石粉体系性能的影响。

图7为片麻岩石粉中云母含量对于水泥-片麻岩石粉体系流动性的影响,图8为试验过程照片。从图中可以看出,随着片麻岩石粉中云母含量的增加,体系胶砂流动度比逐渐降低,充分表明片麻岩石粉中云母含量增加了其需水量,对于体系流动性具有显著的负面影响,主要原因为云母是层状结构,层状结构的云母颗粒在体系中增加了浆体流动的阻力,降低了水泥-片麻岩石粉体系胶砂流动性,因此,在片麻岩石粉应用过程中,应注意云母含量的控制。

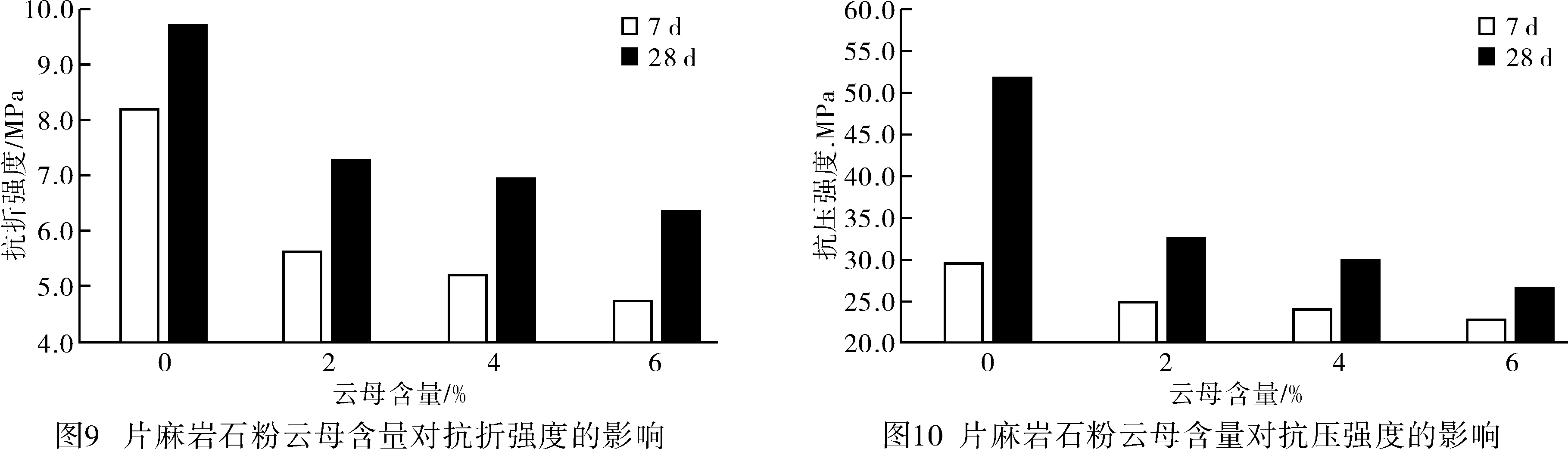

片麻岩石粉云母含量对于掺片麻岩石粉水泥胶砂的抗折强度和抗压强度的影响分别见图9和图10,可以看出,片麻岩石粉云母含量对胶砂抗折强度和抗压强度的影响规律相近。随着云母含量的增加,胶砂抗折强度和抗压强度均有所降低,相对比没有外掺云母的基准试验组,片麻岩石粉云母含量2%、4%、6%的三组胶砂28 d抗折强度分别降低了25.3%、28.6%、34.5%;28 d抗压强度分别降低了37.6%、42.4%、48.7%。主要原因是:一方面,云母为层状结构,片麻岩石粉中的云母颗粒一般呈现薄片状,其自身颗粒容易遭到破环,较为薄弱的云母颗粒与水泥水化产物粘结力弱,容易形成薄弱环节,从而使得体系胶砂因云母颗粒的破坏而扩展破坏;另一方面,云母颗粒表面较为光滑,与水泥浆体形成较为薄弱的界面,进一步降低了体系的强度。因此,在片麻岩石粉应用过程中,应特别注意云母含量的控制。

3 结 论

针对机制砂生产过程中产生大量石粉,需要资源化应用的问题,研究了片麻岩石粉作为矿物掺合料在混凝土中应用的技术指标,得到如下结论:

a.随着粉磨时间的延长,片麻岩石粉细度变细,比表面积增大,但是进一步延长粉磨时间并不能使石粉变细;提高细度可以增大水泥-片麻岩石粉体系浆体的流动性和强度。

b.随着片麻岩石粉掺量的增加,掺片麻岩石粉水泥胶砂的流动度显著下降,胶砂抗折强度和抗压强度均有所降低。

c.片麻岩石粉中云母含量增加了需水量,随着片麻岩石粉中云母含量的增加,水泥-片麻岩石粉体系流动度比、抗折强度和抗压强度均逐渐降低。