深海玻璃浮球模具、压机的优化设计制造

董为勇,徐 炜,温家俊

(1.安徽凯盛基础材料科技有限公司,蚌埠 233000;2.浮法玻璃新技术国家重点实验室,蚌埠 233000)

深海玻璃浮球是一种独特的、可靠的、经济的可为在海洋环境下的电子设备的存储提供浮力的产品。国外生产玻璃浮球的国家主要有美国的Teledyne Benthos,另外还有德国的SCHOTT DURAN,除此之外日本也有自己的玻璃浮球产品。

目前国外企业制造深海浮球时使用模具脱模制备的方法以保证玻璃浮球精度。每个半球边缘均研磨至非常平整,当用作浮球时这些半球先成对匹配,接着内部抽真空至低于0.3个大气压,抽真空过后,先在半球连接处涂上密封剂然后缠上保护胶带,以这种方式密封好的球在常压下几乎是不可能用外力打开的,以直径为432 mm的深海浮球为例,打开需要超过880 kg的外力。

尽管玻璃浮球在过去的50多年里一直在深海技术中得到应用,但是国内一直没有相关产品的出现,一直在进口国外的产品应用在相关实验中。经过统计,目前国内每年需要使用各种深海玻璃浮球达20 000个,而深海玻璃浮球的价格国外一般都在2 000美元/个,仪器浮球价格更能达到3 000美元/个。所以深海玻璃浮球的国产化制备迫在眉睫。

目前安徽凯盛基础材料科技有限公司承担了国家重点研发计划《玻璃球舱半球的成型技术和退火工艺》的研制工作,深海玻璃浮球制备时玻璃液的料滴参数、模具和压机的设计以及半球的退火工艺都会对深海玻璃浮球的成型有关键性影响,作者通过半球成型工艺的研究从而对深海玻璃浮球的模具及压机进行了优化设计及制造。

1 料滴温度、粘度测定及合料模拟

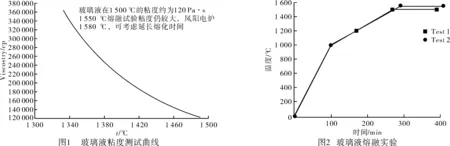

1)料滴粘度系数的测定

目的:对即将熔融试验的玻璃液的状态有一个理性的认识。

试验:准备300 g的高硼硅玻璃粉体,利用高温粘度测试仪对其高温粘度进行测试,测试结果如图1所示。

2)玻璃液熔融试验

目的:对即将去凤阳熔融试验的玻璃液的状态有一个感性的认识。并观察冷却的玻璃液与模具的粘连性。

试验:加热至1 550 ℃,保温2 h。如图2所示。

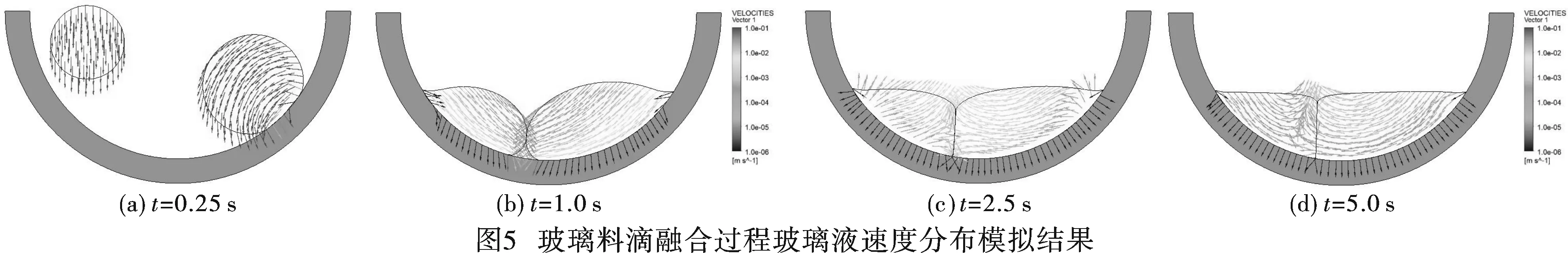

3)料滴合料模拟

以432 mm尺寸的深海玻璃浮球举例,由于单个半边浮球质量高达12.5 kg,球舱用半球质量较大,难以通过单一料滴形式取料。该研究采用两个料滴的方式进行取料并加入模具中。采用Ansys PolyFlow软件,对两个玻璃料滴在模具内的融合过程进行了二维简化模拟分析。所采用的模型如图3所示,两个不同大小的球形玻璃料滴由不同高度加入模具内,在重力作用下流到模具底部并相互融合。模拟结果如图4、图5所示。

根据料滴融合过程的二维模拟结果可知,料滴在重力作用下迅速流入模具底部,并相互接触、融合,融合过程的最后阶段耗时较长,需要控制玻璃料滴温度,加速融合过程的进行,减小愈合痕的影响,确保玻璃料滴在模具底部形成完整的球缺形状,保证后续玻璃半球压制过程的成型精度。

2 浮球模具及压机的优化设计制造

根据玻璃液的粘度曲线及玻璃液融合过程的模拟及球舱用浮球玻璃组成、球舱结构与性能指标要求,分别对浮球的模具及压机进行了相关设计。

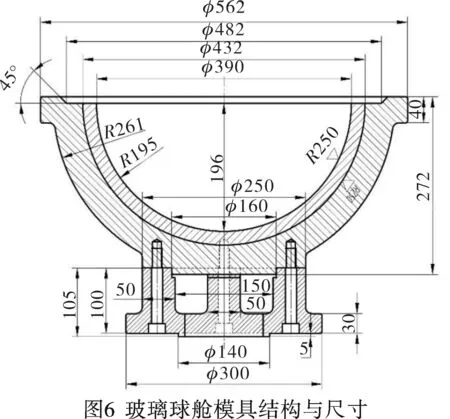

2.1 模具的优化设计

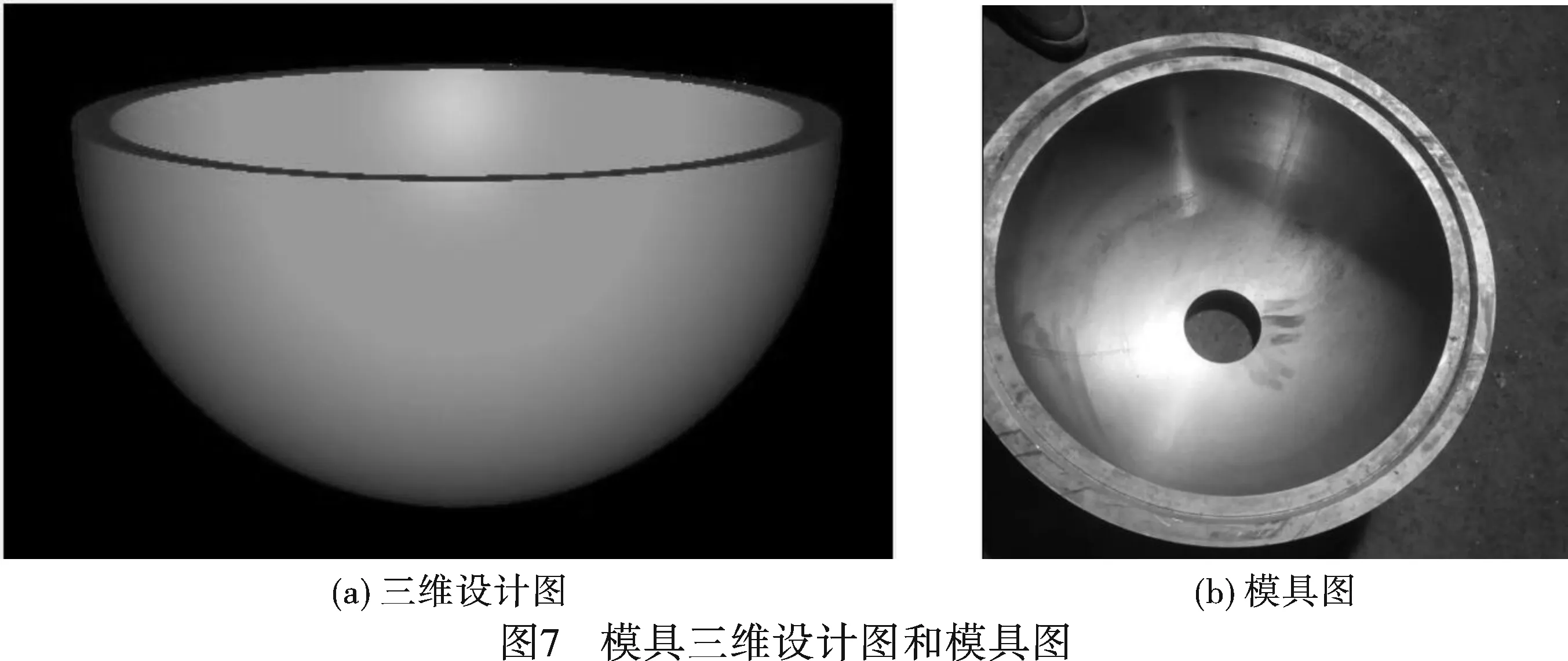

设计了如图6所示的球舱玻璃半球压制用模具,半球外径432 mm、内径390 mm,模具加工精度±0.25 mm以下,以保证半球成型精度的严格要求。由于玻璃半球尺寸大,出模难度较大,在阴模底部设有顶出结构。

普通玻璃模具一般采用球墨铸铁及球墨合金铸铁。特点:热变形量小但不耐高温易开裂、易氧化对产品外观有影响。高档器皿模具一般用不锈钢模具。特点:耐高温不氧化、膨胀较大,对产品外观尺寸控制较难。现采用的模具材料需满足确保产品尺寸符合设计要求:1)耐热不变形。2)内腔不氧化。3) 要承受20 t的机械压力。4)要有良好的热传导性。5)采用合金铸铁主要成分钼、铬、铜、硅、钛、铁。

同时模具设计与加工需满足如下条件:

1)因产品尺寸较大重量较重,成型温度高,成型压力大,下模设计模具壁厚50 mm。增加承载加强筋、加热冷却系统。

2)模具冲头表面采用镍基喷焊工艺,保证高温不变形不氧化。内部采用水循环冷却系统。

3)冲头盖板配合面也采用喷焊加工工艺。保证间隙配合确保产品规格尺寸。

4)底模配合尺寸控制0.1 mm,确保产品顺利脱模。做好冷却。

5)模具加工全部以数控加工为主,内腔、冲头、盖板配合尺寸采用加工中心加工,保证加工精度。

而模具铸造需同时具备如下条件:1)严格按照模具材料配方,加强炉前检测,确保模具材质。2)精密铸造。3)内腔采用冷铁铸造工艺,确保内腔致密度。

生产工艺如下:

1)玻璃料用电炉熔化,电窑炉熔制工艺稳定,能提供合格的玻璃液,给后期的产品成型提供极大便利。

2)原供料系统大都采用供料机供料,因产品重量23 kg目前国内外无此大供料机,需采用多滴供料,使产品易产生折叠气泡,降低产品强度及光学性。采取白金管流料供料,一次性完成供料。白金管耐高温不氧化可通电加热,有效的控制玻璃液温度,给成型提供便利条件。

3)三工位全制动压机,冲头压力20 t以上。高硼玻璃粘度大流动性差,只有大压力方可成型。

4)火焰抛光增加产品表面光洁度通透性。

5)退火窑长度60 m以上,确保产品应力小于3级,保证产品不爆裂。为保证产品机械加工性能,需要进行二次精退火,用精退火炉进行36 h精退火,使应力完全消失。

按图纸要求,用加工中心完成机械加工,保证产品互换性。用1 000目金刚石研磨器完成口平面研磨,见图7。

2.2 压机的设计及优化

2.2.1 压机的设计

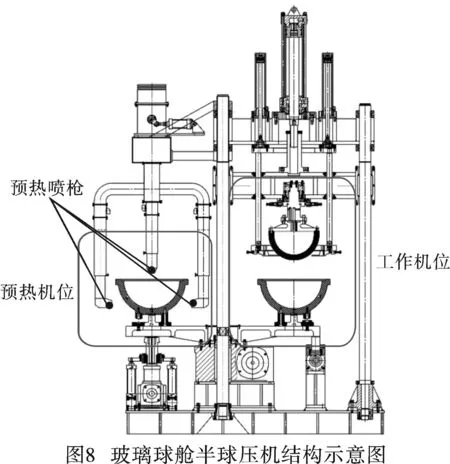

球舱用玻璃半球体积大、成型精度要求高,玻璃料滴的入模温度与形态对成型有显著影响,在加入玻璃料滴前需要对模具进行预热与保温,压机中需设置预热机位和工作机位,以满足半球压制工艺过程的严格温度控制需求。

在图6所示模具设计方案基础上,开展了球舱玻璃半球压制成型用压机结构设计,如图8所示。预热机位设置有两组喷枪分别对模具外侧和内侧进行预热,模具内部设有测温热电偶,持续监控模具温度情况。当模具预热完成、玻璃料滴就位后,将模具移至工作机位,将玻璃料滴准确放入阳模底部,开始半球压制成型操作。阴模到达限定位置后,保压一定时间,确保半球尺寸精确达到设计要求,同时监控模具温度,达到玻璃出模温度后,将半球取出并置入退火炉中进行精密退火操作。

2.2.2 玻璃半球压制过程的模拟分析

球舱玻璃半球的压制成型过程是一个非常复杂的传热与弹塑性变形的强耦合过程,其具有显著的材料非线性和几何非线性特征,且存在大变形。研究利用专业的粘弹性流体有限元CFD分析软件Ansys PolyFLow对球舱半球压制过程进行了数值模拟分析,得到玻璃液的流动情况,以期深入认识模具设计思路以及玻璃半球成型质量的影响因素。

2.2.3 球舱半球成型过程三维模拟

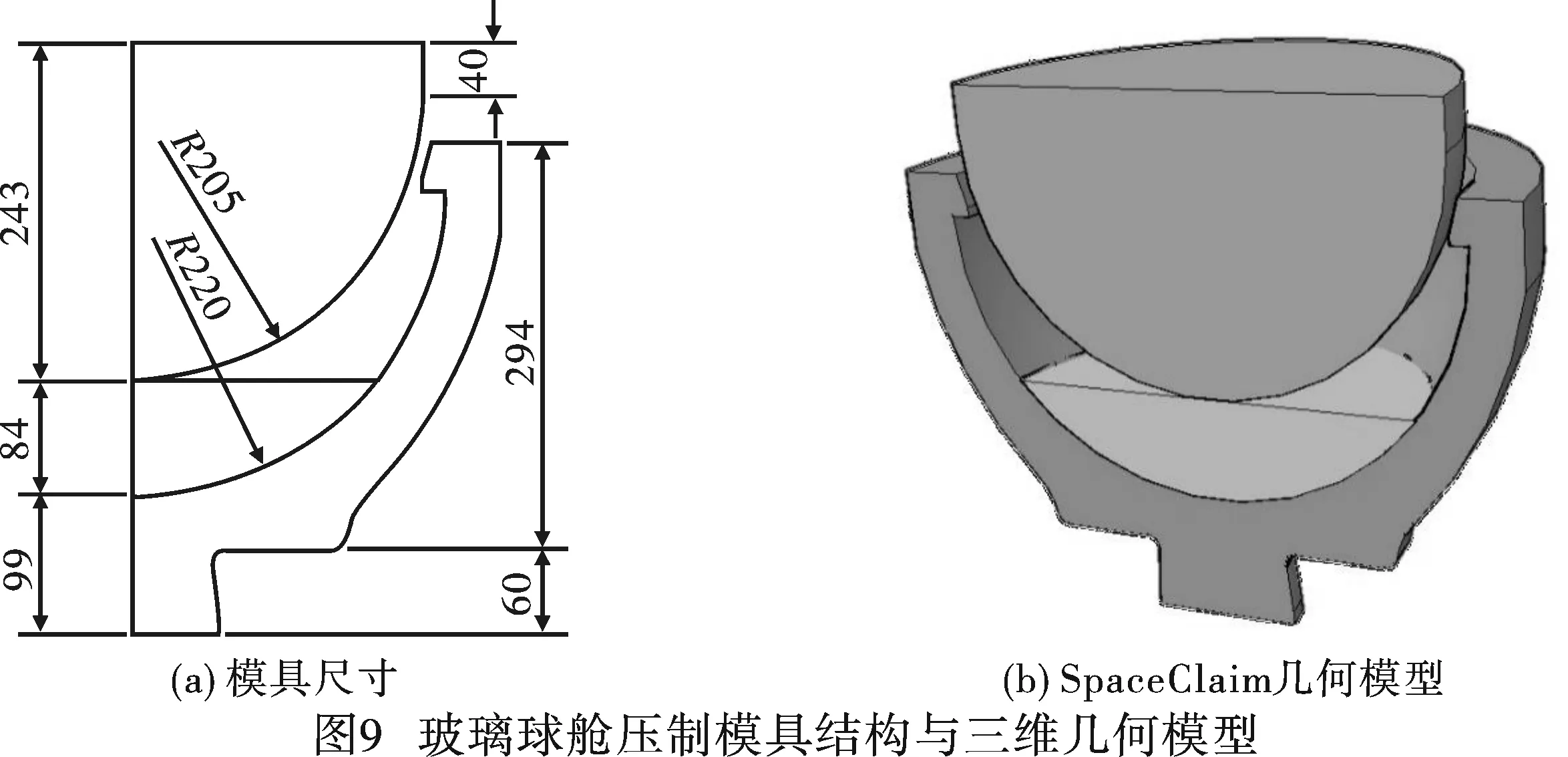

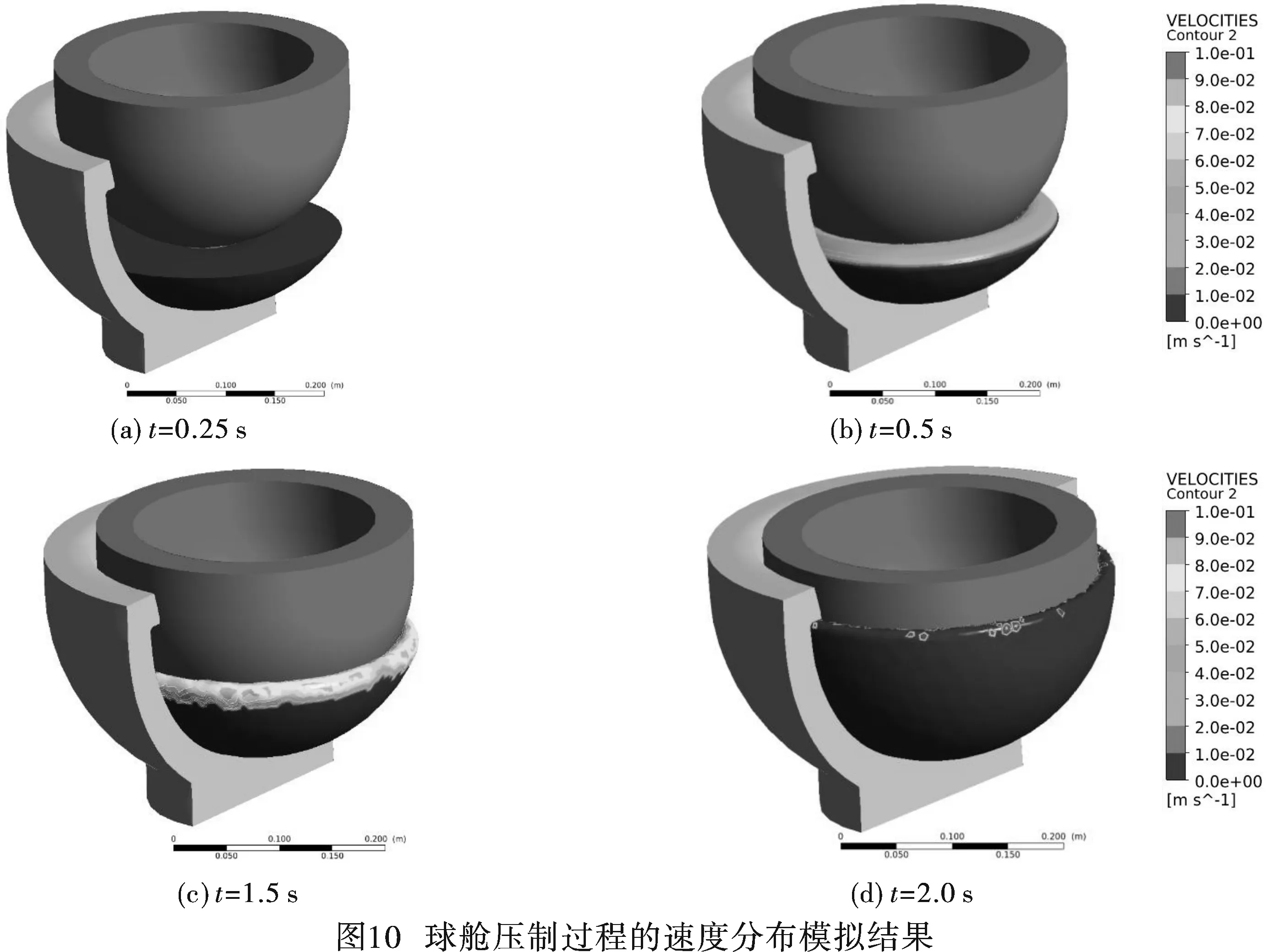

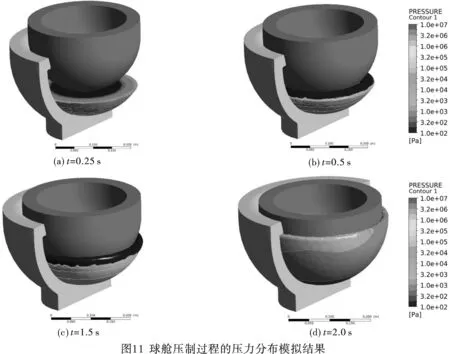

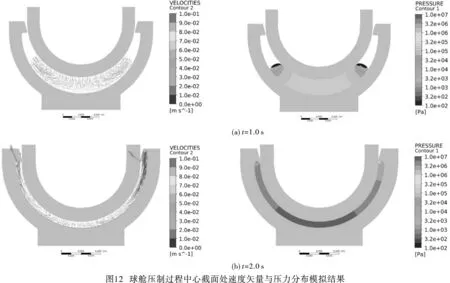

按照图9(a)所示球舱半球模具结构尺寸,采用Ansys SpaceClaim前处理软件建立了几何模型,如图9(b)所示,采用四面体网格划分,设定相应计算参数,压制过程总时长为2 s。球舱半球压制成型过程的PolyFlow模拟结果如图10~图12所示。

根据球舱玻璃半球等速压制过程PolyFlow模拟结果,可发现压制成型过程中,玻璃液由阳模底部被挤压并逐渐填充满阳模与阴模空间,形成半球结构。玻璃液流速在流动前端最大;在压制成型结束时,玻璃液内部压力趋于一致,有利于玻璃液充分填充模具空间,保证半球的成型精度。

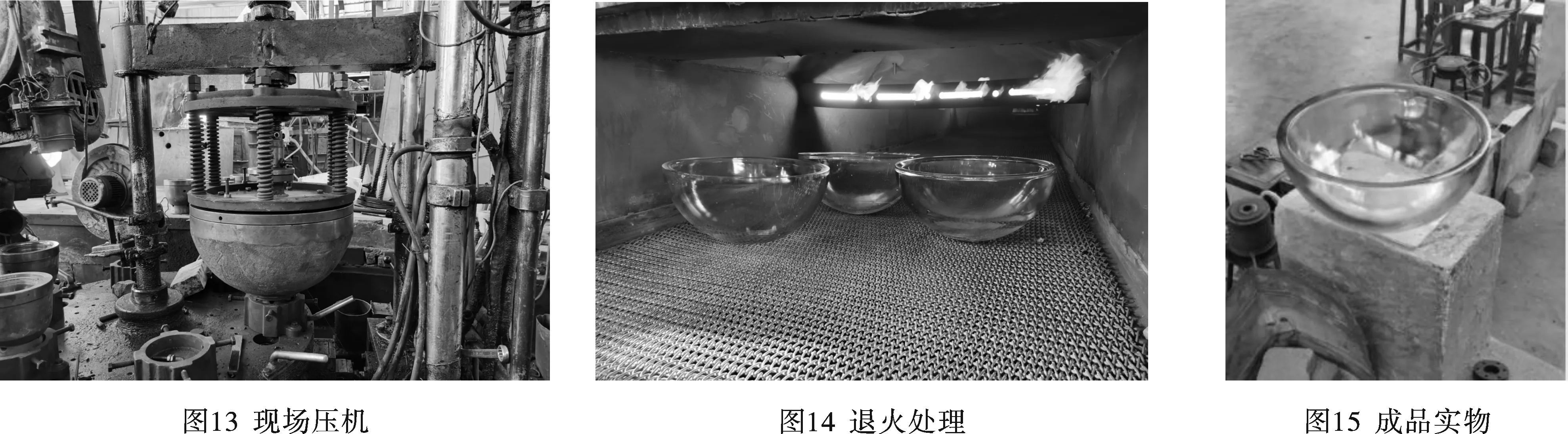

经过上述工作的准备,我司已经在2021年成功研制出了上述浮球,并在近日远赴南海进行相关可靠实验。图13~图15分别为研制过程图片介绍。

3 结 论

综合上述,模拟分析能够有效指导玻璃浮球模具及压机的设计制造,并通过理论参数结合实际的方法成功研制出深海用玻璃浮球,使得深海用玻璃浮球国产化、工业化成为可能。