压气站大变形在役管道的应力超声检测

路 浩,朱 政,邢立伟

(西安石油大学 材料科学与工程学院,西安 710065)

我国的地质环境复杂,断裂带多,纬度跨度大,温差、海拔落差大,对管道的安全管理提出了很高的要求。国内外统计表明,应力是管道失效的主要原因[1]。残余应力与服役应力的叠加、释放、演变会使服役管道的应力状态发生改变,需要检测人员给予重视。

应力检测方法主要分为有损伤的应力释放法和非破坏的物理法两个类别。典型方法例如小孔法、X射线法较为成熟,但小孔法会对工件造成破坏,X射线法存在受合金成份干扰大、测量深度浅、操作繁琐等缺点,不便于现场使用。

高钢级螺旋管母材加工应力高、管径曲率大,场站气流振动等因素会给油气管道的现场检测带来不利影响。针对油气行业的特殊性,笔者开发了近零校准试块、弧面探头、电源滤波技术,并用其对管道进行应力检测,获取管道应力分布规律,为场站管道大变形情况提供数据积累和措施借鉴,保障场站管道的安全运行。

1 应力超声检测技术

1.1 电源滤波技术

为防止设备本身产生的电磁干扰进入电源线,同时防止电源线上的干扰进入设备,笔者开发了电源滤波器,其是一种低通滤波器,允许直流或频率低于50 Hz的工作电流通过,不允许频率较高的电磁干扰电流通过。在电源线中接入电源滤波器可以起到两个低通滤波器的作用(衰减共模干扰和衰减差模干扰)。

1.2 近零校准试块

油气管道制管工艺复杂,钢板轧制、开卷、焊接、切割等加工过程均会伴随应力的变化和传递。因此,高钢级管道的原始残余应力分布比较复杂。

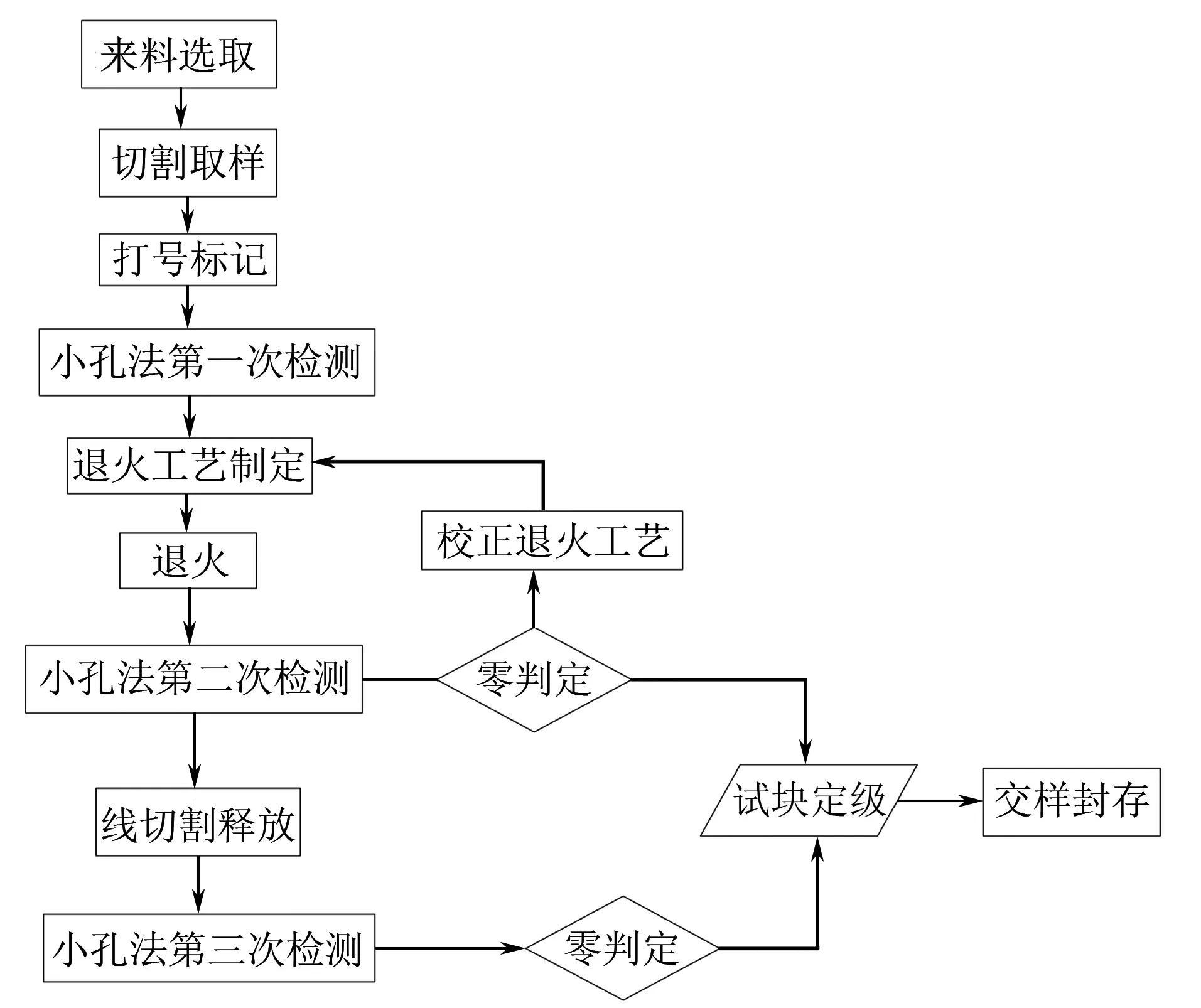

基于声弹性原理,超声波可以无损地检测出结构内部的应力,但每次检测前,需通过近零校准试块进行设备校准,因此近零校准试块对应力超声检测具有重要意义。近零校准试块与绝对零应力的接近程度是影响应力超声检测精度的主要因素之一。近零校准试块通常只采用退火工艺加工,然而对于壁厚相对较大的管道钢,特别是我国采用的大口径X80高钢级管道的壁厚达20 mm,即使采用严格的退火工艺,在冷却阶段也会由于散热不均匀不可避免地产生残余应力,难以做到零应力的绝对零。目前暂无严格的工艺流程规范近零校准试块的制作,试块制作存在从母材取样随意,应力释放程度不够等问题。笔者经过试验摸索,总结了一套严格的近零校准试块设计、加工、验证的流程(见图1),该流程的主要特点有:① 无附加应力取样;② 应力释放方式为退火+二次线切割/振动;③ 对每一步工序结束后试块的应力状态进行跟踪。对近零校准试块退火后进行线切割,进一步释放加工残余应力,保障后续工程测量的基准。X70,X80钢近零校准试块加工过程的应力释放记录(每个批次加工2个试块)如表1所示(表中负号表示试块为压应力状态,正号表示试块为拉应力状态)。

图1 近零校准试块加工流程

表1 X70,X80钢近零校准试块加工过程的应力释放记录 MPa

图2 曲面耦合技术原理示意

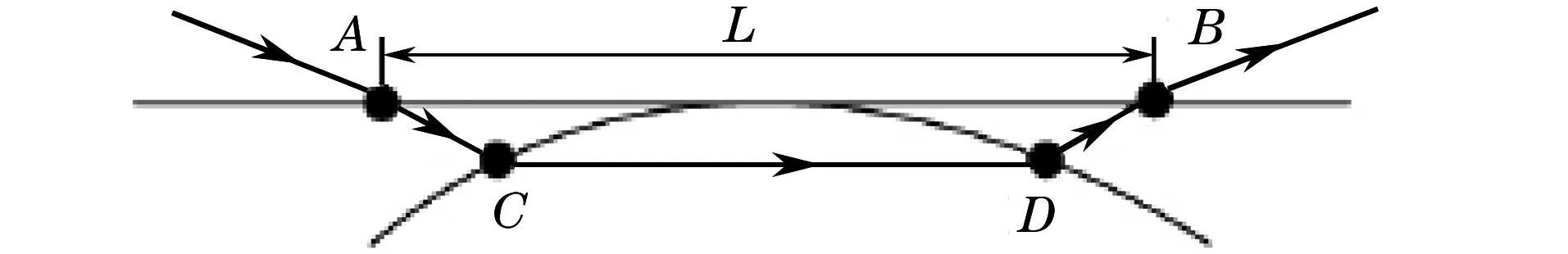

1.3 曲面探头技术

超声应力检测法检测曲面工件的应力感知灵敏度较平面工件的低。实际检测采用带有曲率的有机玻璃楔块仍不能消除上述现象。笔者进一步进行理论推导和修正,根据平面几何关系(见图2),可按式(1)计算曲面管道工件的应力检测修正系数K,并将此修正公式用于大曲率管道探头信号的处理。

(1)

式中:R为管道外表面曲率半径;VGD为管道深度;vOH为耦合剂中的声速;L为管道表面超声入射点与接收点的距离。

2 大变形管道概况

2.1 总体情况

某压气站管道(管道结构见图3)开挖后发现混凝土基础管墩下沉,管道和弯头自重无法得到有效支撑,使得管道悬空并下沉。管道在自重、热胀冷缩和杠杆原理[见图3(b),以B01阀门支座BZ1为支点]的综合作用下,F08筒产生了水平位移和底座上翘等复杂变形,严重影响了管道安全运行。经现场目视检测,其变形情况如下所述。

图3 压气站管道结构示意

图4 P01管道各焊缝的轴向应力分布

(1) F08筒变形量大。F08筒两个底座支撑(支座1、支座2)脱离安装基础,最大水平位移为85 mm,垂向位移为28 mm。

(2) 旁通管路P01变形较小,但承受内应力大,其管径小,承力能力差,F08筒的严重变形使其产生复杂的内应力,需要检测人员对其应力分布进行精确的无损检测,以便制定加固方案,特别要测试其环焊缝的轴向应力和切向应力。

2.2 检测概述

压气站严禁动火作业,现场采用脱漆剂进行脱漆。为精确分析变形管道的应力变化状态,获取管道应力的分布规律,使用集成近零校准试块、弧面探头和电源滤波技术的应力超声检测法对P01管道进行应力检测,并对测试数据进行总结分析,为后期类似情况提供数据积累和措施借鉴。检测试验定义油气流上游方向侧焊缝为正侧,下游为负侧。

3 管道大变形应力检测及分析

3.1 轴向应力检测及分析

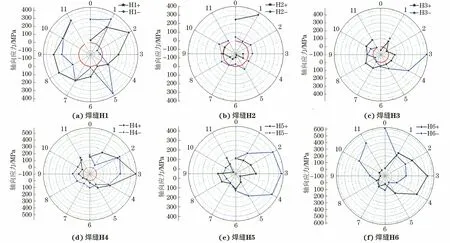

P01管道各焊缝的轴向应力分布如图4所示(图中红圈为零应力线),可见,在负侧的5点钟方向(0点钟定义见图3),焊缝H1承受了较大的拉应力,该应力来自F08管道东侧底座支撑的变形,为平衡此力,在焊缝H1正侧的2点钟和8点钟方向出现了较大的拉应力。焊缝H1负侧5点钟方向的拉应力甚至在负侧2点钟方向引起了一定的压应力,笔者推测弯管WG 1-2有外撑变形的趋势。

焊缝H2负侧的0点钟和1点钟方向存在较大拉应力,除此之外,焊缝H2负侧整体呈压应力状态。笔者判断该处出现变形,该变形导致H2负侧6点钟和7点钟方向的拉应力降低。

焊缝H3负侧的3点钟方向存在较大的拉应力,其远大于该位置正侧的应力,9点钟方向的拉应力较小,0,2点钟方向的表面存在较大凹坑,无法测量;正侧8点钟方向的拉应力较大,这与F08管道的移动有关。

焊缝H4的正负两侧3点钟方向都存在较大的拉应力,其9点钟方向正负两侧的拉应力较小。这说明弯管WG 3-4在3点钟方向存在高拉应力区域。同时,焊缝H4的3点钟方向正负两侧的拉应力差值小于焊缝H3的3点钟正负两侧拉应力的差值。

焊缝H5的3点钟方向存在较大的拉应力区域,与焊缝H4相比较,该区域范围更宽,数值更大。这说明弯管WG 5-6在3点钟方向存在高拉应力区域。

焊缝H6正侧的3点钟方向存在较大的拉应力,负侧的0点钟方向存在较大的拉应力。上述两方向基本垂直,笔者推测发球筒管道存在逆时针的左扭变形和上翘变形,且正是这一变形在弯管WG 5-6和WG 3-4的3点钟方向形成了较大的、呈一定规律变化的拉应力区域。

3.2 切向应力检测及分析

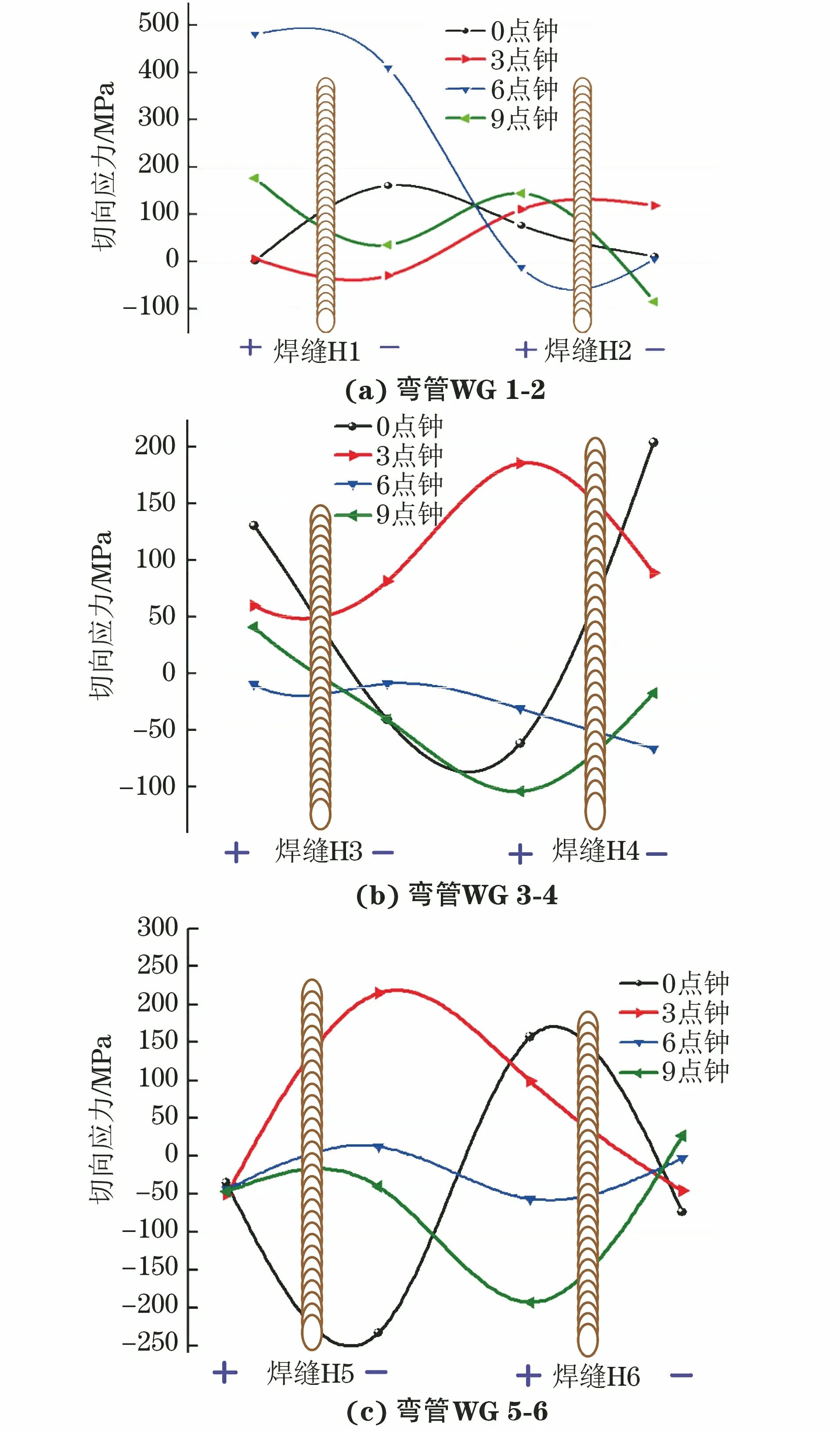

P01管道各弯管的切向应力分布如图5所示,可见,焊缝H1两侧6,9点钟方向的切向应力相对焊缝H2两侧的较高,弯管WG 1-2的扭转变形受到了右侧管道的约束。笔者推测弯管WG 1-2有外撑变形的趋势。

焊缝H3,H4 的0,3点钟方向的切向应力大于其他方向的切向应力;6,9点钟方向的切向应力为压应力,笔者推测弯管WG 3-4发生了沿顺时针方向的扭转变形。

焊缝H5,H6的切向应力整体呈压应力状态,弯管WG 5-6仅在3点钟方向存在拉应力,说明其扭转变形程度大于弯管WG 3-4的扭转变形程度(压应力不能说明其安全,只能说明此弯管的扭转变形更大,更应引起注意)。

图5 P01管道各弯管的切向应力分布

3.3 应力分布规律及变形分析

综上所述,可以得出结论:① 焊缝H3,H4,H5,H6的3点钟方向连续存在较高的轴向拉应力;② 弯管WG 1-2表现出变形拘束趋势,弯管WG 5-6表现出变形驱动特征;③ 弯管WG 5-6,WG 3-4,WG 1-2表现出明显的扭转变形传递趋势;④ F08筒存在逆时针方向的旋转、一定的垂直上翘、一定的水平左侧移动、沿油气流方向的收缩等4种变形。

修复建议为:在旁通管路P01的WG 1-2,WG 3-4,WG 5-6的3点钟方向加入反向支撑以减小拉应力。

生产现场严禁烟火,焊缝余高不允许打磨,无法检测焊缝部位的应力,但由环焊缝残余应力分布的经典理论可知,环焊缝残余应力一般呈双峰凹坑分布,焊趾处应力最高。

4 结语

(1) 针对油气管道行业特点设计的近零校准试块和弧面探头可满足服役管道应力状态在役检测的需求。

(2) 总结了油气管道的应力分布规律,给场站维修作业提供了借鉴。

(3) 应力超声检测法可对在役管道进行应力检测,是一个很好的应力无损检测方法。