不同强度试件剪切破坏过程的演变分析

林永刚,雷 明,沈 鑫

(中电建路桥集团有限公司,北京 100160)

1 概述

钢筋混凝土结构由于混凝土开裂和钢筋的锈蚀作用,结构已经处于损伤状态,而且本身存在许多的微裂缝和空隙,在荷载作用下这些微裂缝和空隙可能会进一步发展而产生损伤,致使工程结构产生破坏。关于混凝土裂缝面的剪力传递问题前人做了大量的研究[1-8],得到了影响混凝土剪切面剪力传递性能的重要因素:骨料的粒径大小、裂缝的宽度、混凝土的强度、配筋率、剪切加载形式以及配筋形式等。这些研究主要集中在两个方面,一是骨料之间的咬合作用,另一个则是钢筋的销栓作用。

混凝土结构出现裂缝是结构发生病变直观的体现,研究外力对不同强度的混凝土结构的抗剪性能,以及混凝土结构在正常使用中存在的问题,对正确评价混凝土结构的可靠性和安全性具有重要的理论意义和使用价值。

2 试验概况

2.1 试件设计

为了消除钢筋的销栓作用,浇筑混凝土试件前,把钢筋放在塑料管中然后进行浇筑。试验所用的钢筋材料为HRB400级带肋钢筋,直径是16 mm,性能指标见表1。试验所用的塑料管选用PVC套管,尺寸为25 mm(外径)×280 mm(长)。为研究不同强度试件下剪切破坏过程的演变,设计了两组试件,A组试件的混凝土强度为C25,B组试件的混凝土强度为C50,其余条件相同。两组混凝土配合比见表2。试验用水为普通的自来水;水泥选用北京金隅集团股份有限公司生产的42.5普通硅酸盐水泥;砂子密度为2 560 kg/m3,含粉率为4.5%,细度模数为2.7;粗骨料粒径为5 mm~20 mm,密度为2 850 kg/m3,含粉率为0.8%。A组试件和B组试件混凝土实测28 d立方体抗压强度分别为27.3 MPa和53.5 MPa。

表1 钢筋性能指标

表2 混凝土配合比

试件的设计试件尺寸及截面如图1所示,试件尺寸长×宽×高为600 mm×150 mm×270 mm,布置两根钢筋,PVC套管包裹钢筋,试件上下方V型槽进行预制裂缝。由于试件尺寸不是标准试件,需要自制试件模具,选用木材模具,如图2所示。A组试件编号为A-1,A-2,A-3,B组试件编号为B-1,B-2,B-3。

2.2 剪切加载试验方法

加载过程:采用荷载控制加载速度的方式,加载速度为10 kN/min,按照75 kN,100 kN,120 kN,100 kN,50 kN,0 kN梯度施加荷载。预制裂缝加载装置如图3所示。为了采集试件试验过程相对剪切位移,在试件下方的V型槽口两侧分别固定位移计。试验机为YAW-3000压力试验机;位移计数据采集仪为DH3816N静态应变测试系统。

2.3 剪切加载数据采集方法

数字散斑相关方法是发展起来的光学测量新方法。它具有光路简单、测量系统简单、容易操作、精度高、数字化程度高、适用测试的范围广、测量环境要求低等优点。数字散斑相关方法的基本原理是通过计算机软件处理被测对象变形前和变形后的散斑图像得到物体的变化量。如图4所示,在变形前的区域内选取一个矩形区域,利用矩形区域的散斑灰度信息,在变形后的区域内找到其相对应的位置,从而就能获得矩形区域变化情况。经过处理后,可以得到该区域的位移和应变数值。

3 试验结果与分析

剪切加载试验中,通过滑动变形判断裂缝生成发展的情况。试件中的骨料之间的咬合作用是阻碍裂缝发展的主要因素。试件出现裂缝面时,裂缝面两侧出现高低不平的凸凹部分,在剪力作用下,裂缝两侧出现相对剪切滑移,骨料之间相互挤压从而产生咬合力和摩擦力。以试验中最初未加载时刻的试件表面散斑变形场云图图像作为基础参考图像,通过每个加载梯度阶段拍摄散斑图像与基础参考图像对比,运用数字散斑技术方法分析得到每个阶段的变形场云图。

3.1 数字散斑技术采集结果分析

3.1.1 不同荷载下裂缝演变分析

通过分析不同荷载下试件的变形场,可以了解到裂缝的演变规律。以A-1试件的六种荷载情况的变形场演变云图为例进行分析裂缝演变过程。不同荷载下试件表面变形量如表3所示,试件A-1变形场演化云图如图5所示。

表3 不同荷载下试件表面变形量

1)对试件施加到75 kN的荷载,变形场演变云图可以看到浅浅的阴影,变化不明显,变形量大约为0.002 8 mm。此刻试件表面的裂缝演变处于生成阶段,如图5(a)所示。

2)对试件施加到100 kN的荷载,变形场演变云图可以看到明显的上下绿色的贯通线条,变化比较明显,变形量约为0.036 8 mm。试件表面出现了明显的裂缝,此刻试件表面的裂缝演变处于发展阶段,如图5(b)所示。

3)对试件施加到120 kN的荷载,变形场演变云图可以看到绿色的贯通线条中泛红,变化比较明显,变形量约为0.043 4 mm。试件表面出现了明显的裂缝,此刻试件表面的裂缝演变处于成熟阶段,如图5(c)所示。

4)对试件卸载到100 kN,变形场演变云图可以看到绿色的贯通线条中泛红区域变化不明显,变形量约0.042 4 mm。试件表面出现了明显的裂缝,裂缝收缩量较小,部分变形未能复原,如图5(d)所示。

5)对试件卸载到50 kN,变形场演变云图可以看到绿色的贯通线条中泛红区域依然存在,变形量约为0.036 8 mm。试件表面出现了明显的裂缝,裂缝收缩量较小,部分区域产生了塑性变形,复原能力弱,如图5(e)所示。

6)对试件卸载到0 kN,变形场演变云图可以看到绿色的贯通线条中泛红区域消失,绿色的贯通线条依然存在,变形量约为0.027 3 mm。试件表面裂缝依然存在,裂缝收缩量较大,但是部分区域产生塑性变形,如图5(f)所示。

试件在75 kN的荷载之前处于弹性阶段,变形场均匀增加,试件内部剪切滑移变形均匀;在100 kN处于弹塑性阶段,变形场迅速增加,试件内部剪切滑移变形明显,试件表面出现细小的裂缝;在120 kN处于塑性阶段,变形场迅速增加,试件内部剪切滑移变形变大,试件表面出现的裂缝较明显;卸载到100 kN,变形场改变较小,试件内部剪切滑移变形未明显恢复;卸载到50 kN,变形场改变,试件内部剪切滑移变形恢复不明显;卸载到0 kN,变形场改变,试件内部剪切滑移弹性变形恢复,而剪切滑移塑性变形未能恢复。

3.1.2 不同混凝土强度下裂缝演变分析

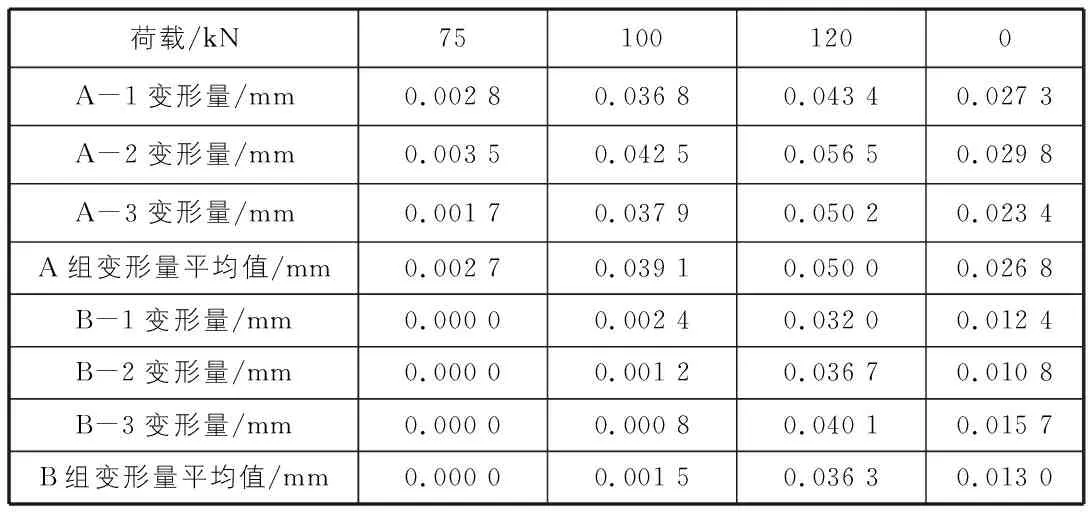

为了对比不同混凝土强度下裂缝的情况,选取试件表面刚出现变形的时刻、荷载最大的时刻和完全卸载时刻进行分析。B组试件在75 kN荷载下,变形场演化云图无明显变化,选取100 kN荷载下的为表面刚出现变形的时刻。不同混凝土强度下试件表面变形量如表4所示,试件的变形场演化云图如图6~图11所示。A组试件结果,75 kN,100 kN,120 kN和0 kN变形量平均值分别为0.002 7 mm,0.039 1 mm,0.050 0 mm和0.026 8 mm;B组试件结果,75 kN,100 kN,120 kN和0 kN变形量平均值分别为0.000 0 mm,0.001 5 mm,0.036 3 mm和0.013 0 mm。试件表面刚出现变形的时刻,A组和B组施加的荷载为75 kN和100 kN,B组试件抗弹性变形能力是A组的1.33倍;荷载施加到120 kN时刻,A组试件变形量平均值为0.050 0 mm;B组试件变形量平均值为0.036 3 mm,B组试件变形量比A组小27.4%;完全卸载时刻,A组试件变形量平均值为0.026 8 mm;B组试件变形量平均值为0.013 0 mm,B组试件塑性变形量比A组小51.5%。

表4 不同混凝土强度下试件表面变形量

试件的强度越高抗剪切能力越强,B组试件的强度是A组试件的1.96倍,抗弹性变形能力是A组的1.33倍,塑性变形量比A组小51.5%,可见混凝土的强度主要影响塑性变形量。

3.2 位移计采集结果分析

位移计采集的试验结果如表5所示,A组试件结果为75 kN,100 kN,120 kN和0 kN变形量平均值分别为0.007 4 mm,0.085 5 mm,0.111 6 mm和0.064 1 mm。B组试件结果为75 kN,100 kN,120 kN和0 kN变形量平均值分别为0.004 3 mm,0.009 3 mm,0.079 9 mm和0.025 4 mm。75 kN时刻,A组试件和B组试件变形量平均值为0.007 4 mm和0.004 3 mm,此时B组试件也产生了变形,对比数字散斑技术采集结果,位移计采集的试验结果较大;100 kN时刻,A组试件和B组试件变形量平均值为0.085 5 mm和0.009 3 mm,A组试件的变形量是B组试件的9.2倍,此时A组试件发生了塑性形变,变形量大,而B组试件仍处于弹性变形,变形量小;120 kN时刻,A组 试件和B组试件变形量平均值为0.111 6 mm和0.079 9 mm,A组试件的变形量是B组试件的1.4倍,此时A组试件和B组试件都处于塑性形变;完全卸载时刻,A组试件和B组试件变形量平均值为0.064 1 mm和0.025 4 mm,A组试件的变形量是B组试件的2.5倍,A组试件的塑性变形量大。对比数字散斑技术采集结果,位移计采集的试验结果都较大,主要原因是数字散斑技术采集的是裂缝区域的局部变形,而位移计采集的是试件整体变形。

表5 位移计采集的试验结果

4 结论

通过分析数字散斑技术和位移计采集到的不同强度下试件的剪切破坏结果,得出如下结论。试件表面的裂缝演变经过生成阶段、发展阶段和成熟阶段,分别对应弹性变形、弹塑性变形和塑性变形。弹性阶段,变形场均匀增加,试件内部剪切滑移变形均匀;弹塑性阶段,变形场迅速增加,试件内部剪切滑移变形明显;塑性阶段,变形场迅速增加,试件内部剪切滑移变形变大;达到塑性变形后完全卸载,试件内部剪切滑移弹性变形恢复,塑性变形未能恢复。B组试件的强度是A组试件的1.96倍,抗弹性变形能力是A组的1.33倍,塑性变形量比A组小51.5%,剪切破坏过程中,混凝土的强度主要影响塑性变形量。对比数字散斑技术采集结果,位移计采集的试验结果都较大,主要原因是数字散斑技术采集的是裂缝区域的局部变形,而位移计采集的是试件整体变形。