船用蔬菜种植机器人的营养液飞溅控制研究

刘宏升,孙守迁,任明天,黄道沛

(1.温州理工学院设计艺术学院,浙江温州 325035;2.浙江大学计算机科学与技术学院,浙江杭州 310007;3.南乌拉尔大学机械与技术学院,俄罗斯南乌拉尔州车里雅宾斯克 454080;4.舟山技师学院,浙江舟山 316011)

船舶航行期间由于远离陆地,新鲜蔬菜供应不及时,已成为影响船员饮食营养和身体健康的突出问题[1]。在船舶上种植蔬菜的想法由来已久,同时考虑到船上载重受限、可利用空间狭小等条件限制,目前已开展的研究工作几乎都采用无土栽培技术[2]。所谓无土栽培,就是将营养素化合物溶解于水而制备成营养液,使蔬菜根系从营养液吸取硝酸钙、硝酸铵、硝酸钾、重过磷酸钙、硫酸镁、硼酸等养分,在合适的营养液浓度及温度、湿度、光照条件下使植物生长,因此营养液检测与控制至关重要[3-5]。最近十几年来,基于无土栽培的船用蔬菜种植技术和产品已得到快速发展。据报道,2011 年浙江省湖州市德清人工林的技术人员,依托海水去饱和无土蔬菜试验项目,为解决海岛渔民蔬菜供给难题进行了初步尝试[6];2015 年,我国科考人员在“远望六号”基于无土栽培技术搭建了“大洋农场”,培育出了生菜、空心菜等多种蔬菜[7];2017 年,我国科研人员在正执行科考任务的“向阳红三号”科考船甲板上,成功实现了小白菜、红油菜等新鲜蔬菜种植[8]。目前已报道的船用无土栽培蔬菜种植设备,已取得实际效果,但主要缺陷是设备体积大,仍然需要过多的人工维护,而且操作不够便利。实际上,船上可利用的空间不大,船员工作繁忙也难以专门抽出时间种植蔬菜,因此需要研制体积小且自动化程度高的新型船用蔬菜种植机器人。

为满足上述要求,船用蔬菜种植机器人必须具有3 项功能,即营养液检测与控制、蔬菜生长环境检测与控制、蔬菜自动采摘控制[9]。其中,营养液检测包括检测营养液液面高低、营养液浓度和纯度,可分别通过液位传感器、pH 传感器和TDS 传感器完成检测。在蔬菜生长过程,营养液不断消耗,液面高度会出现起伏,而且船舶运动会进一步加剧液面起伏。如果液面太高,会造成种植篮被侵蚀、青苔孳生、菜苗根茎接触不到空气而腐烂等后果;如果液面太低,蔬菜根系则无法从营养液吸收养分而影响生长。另外,不合适的营养液纯度和pH,会导致叶菜根系坏死、植株柔弱,甚至生长停滞。因此,营养液检测与控制是蔬菜种植机器人最关键的任务。本文在前人研究和实船调研基础上,进行船用蔬菜种植机器人的设计探索,重点研究营养液液面飞溅控制的有效方法。

1 船用蔬菜种植机器人设计需求调研

本文设计的蔬菜种植机器人,主要应用对象是长期在外海作业的远洋渔船。作者在浙普远98 号等远洋渔船进行了实地调研(图1),结果发现:在外海作业的远洋渔船,通常2 个月由运输船补给1 次,主要补给土豆、洋葱、胡萝卜等耐放的根茎类蔬菜,还有少量白菜、包心菜等,船上叶类蔬菜十分匮乏;船上存放蔬菜的冷藏柜空间不大,一般只有2~3 m3,烹饪冷藏后的蔬菜口感很差;船员通常很忙,难有闲暇时间用来管理蔬菜种植。调研结论是:船用蔬菜种植机器人要求自动化程度高,尽量减少人工参与;由于船舶受风浪影响横摇最剧烈,而且大部分时间横摇角在15°以下,因此,要求机器人必须具有适应15°以下横摇的能力;机器人布放可以考虑舱内墙角或楼梯下方,每个舱内墙角有大约1.5 m2的闲置区域可供利用,楼梯下方也有大约2 m2的矩形闲置区域可供利用,而且在这些空间放置机器人不会影响船员工作和消防安全。

图1 远洋渔船可利用的闲置位置Fig.1 Available idle position of deep ocean fishing vessels

2 蔬菜种植机器人机械结构设计

本文根据需求调研设计的蔬菜种植机器人,采用长方体框架结构,长宽高设计为1 000 mm×700 mm×800 mm。3D 设计效果如图2,分为电控区、生长区和存放区。存放区用来临时存放机器人采摘的蔬菜。生长区是最主要的部分,包括一个箱体和横跨箱体上方的滑轨,箱体内壁铺上塑料薄膜以盛放营养液,如图2 右侧所示。箱体上内嵌30 个种植篮,最多可供30 株菜苗同时生长。滑轨上安装1 个六自由度机械臂,其末端机械手用来采摘成熟的蔬菜。框架结构底部设计了3 个电磁阀,分别控制进水、排水和营养液补给。上述部件的电控线路为安全起见均独立设置,放于左侧的电控区。

图2 蔬菜种植机器人3D 设计效果图Fig.2 3D design rendering of the vegetable planting robot

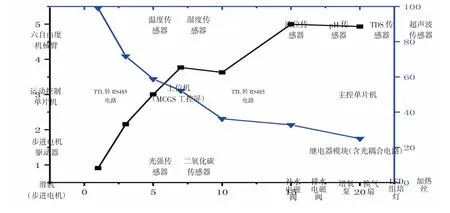

3 蔬菜种植机器人控制系统设计

蔬菜种植机器人控制系统结构如图3 所示,包括上位机和下位机。图中央为上位机,图左侧和图右侧均属于下位机。上位机以工控触摸屏[10]为核心,对外扩展六自由度机械臂[11],以及温度、湿度、光强、二氧化碳浓度传感器等;下位机以单片机为核心,扩展了液位传感器、pH 传感器、TDS 传感器,以及电磁阀、增氧泵、换气扇等执行机构。上位机通过下位机控制机械臂及末端机械手。蔬菜生长所需的温度等环境参数由上位机直接检测,所需的营养液参数则由下位机检测后再向上位机报告。控制生长参数的命令由上位机发出,下位机执行。另外,下位机电磁阀用继电器控制,以扩大单片机的驱动能力。

图3 蔬菜种植机器人的控制方案Fig.3 Control scheme of the vegetable planting robot

3.1 控制任务梳理

3.1.1 营养液检测与更换

营养液控制是实现无土栽培的核心任务。为了降低生产成本和提高效率,本文通过测控营养液电导率和pH 来代替营养素含量的检测,通过电磁阀、隔膜泵等执行设备进行营养液补充和更换,为蔬菜生长提供充足养分。

3.1.2 温度和湿度控制

温度是影响叶类蔬菜生长的重要因素,温度控制主要有加热、保温和冷却等方面。加热方式有热空气加热、土壤加热和水加热等,其中热空气加热又分为蒸汽热交换和热风供暖等;土壤加热分为电热供暖、暖水加温、热物加温3 种方式。降温常用通风、流水、蒸发等方式,保温即减少温室内外热量交换。本文受限于船内空间狭小、空气流通不便等特点,结合蔬菜种植的实际场景,采用电阻丝加温、排风降温、封闭保温等方式。具体措施为,在种植室墙壁上安装电热丝和排风扇,通过控制电热丝和排放扇的通电来精准控制温度,同时种植室被放置于密闭箱体内,箱体周围用遮光保温材料覆盖,从而最大程度地防止热交换,实现节能保温。湿度控制分为加湿和除湿2 种情况,其中加湿包括喷雾加湿、顶喷雾系统加湿、湿帘加湿等方式。本文针对船舶环境易湿的特点,兼用加温除湿与通风换气除湿方式实现湿度控制。

3.1.3 二氧化碳浓度控制

蔬菜种植箱内二氧化碳浓度随着光合作用而不断降低,为维持作物正常生长,需要对种植箱及时补充二氧化碳气体。目前常用方法有:(1)燃烧法:通过燃烧增大二氧化碳浓度,在欧美应用广泛;(2)化学反应法:利用碳酸盐和酸性化学品混合生成二氧化碳,这是我国现阶段广泛应用的方法;(3)有机生物气肥法:在一定条件下,由土壤微生物发酵有机气肥而产生二氧化碳。比较而言,燃烧法反应迅速,但可控性、环保性和安全性较低,且需要一系列大型装置方能实现,不太适合船舶的蔬菜种植;化学反应法简单有效、实施容易、成本低廉且可以通过气阀方便地对二氧化碳排放进行控制。本文选用化学反应法控制二氧化碳浓度,具体采用带气阀的简易反应装置,通过气阀开度大小控制二氧化碳排放。

3.1.4 机械臂控制

本文采用六自由度机械臂实现蔬菜采摘。购置小型标准的机械臂,使其沿滑台的运动由单片机通过步进电机来控制,机械臂末端机械手采摘蔬菜的动作也由单片机直接控制。

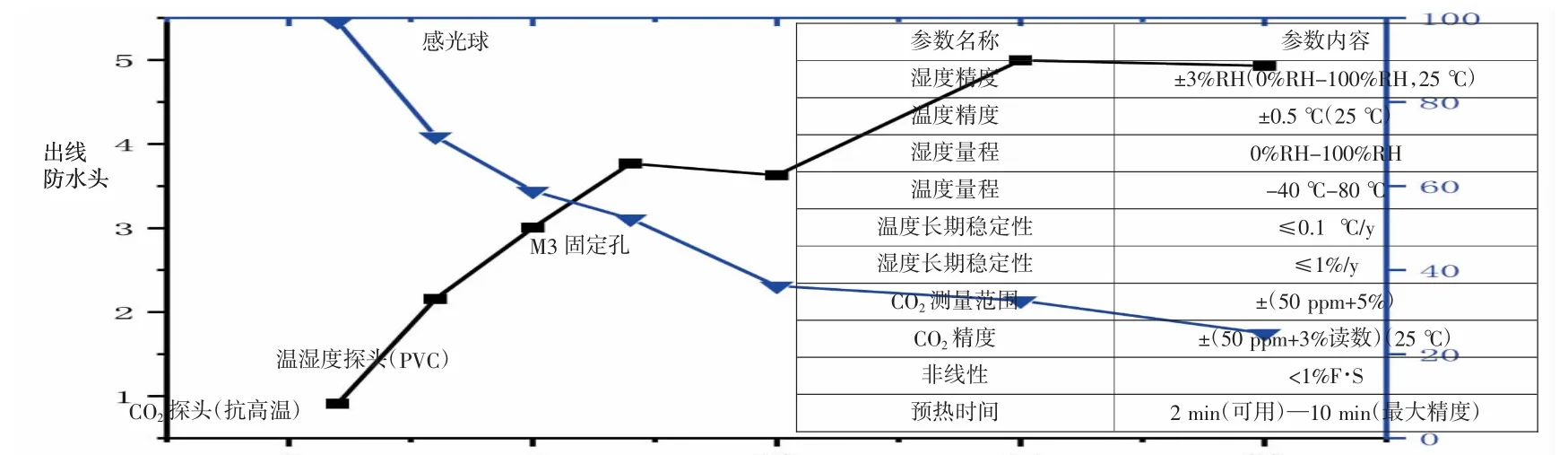

3.2 传感器选型

针对营养液测量与控制,本文选用配有温度补偿电极的S290C 型高精度pH 传感器来检测氢离子浓度,选用TDS 传感器检测营养液电导率并依此判断营养液养分的消耗量。温度、湿度及二氧化碳浓度,我们选用集成度较高的农用多合一传感器进行集中测量,传感器外观及主要参数指标,如图4 所示。

图4 检测营养液的农用多功能传感器Fig.4 Agricultural multi-function sensor for nutrient solution detection

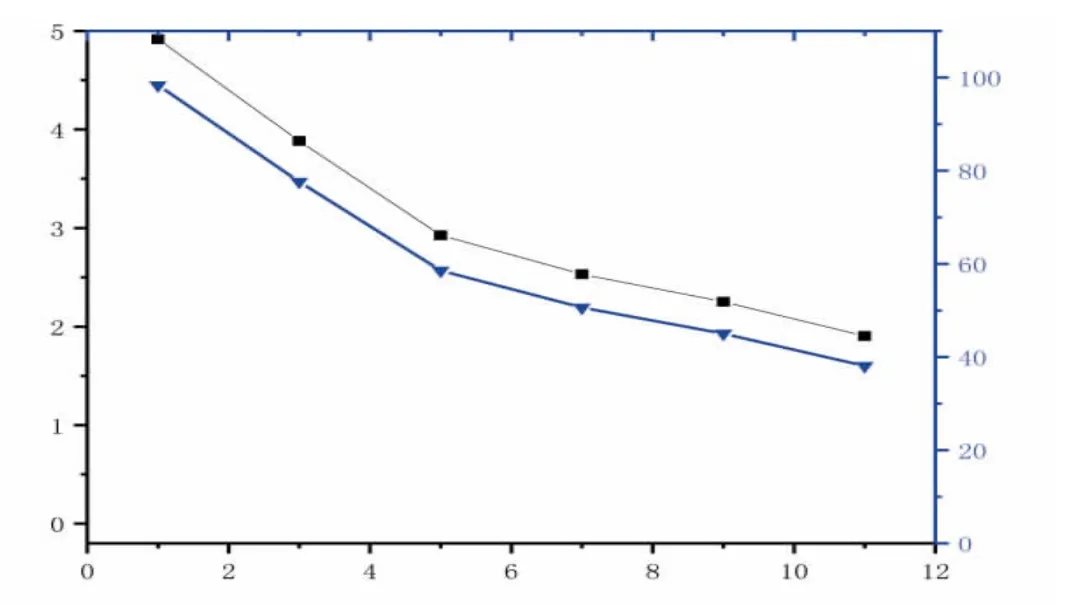

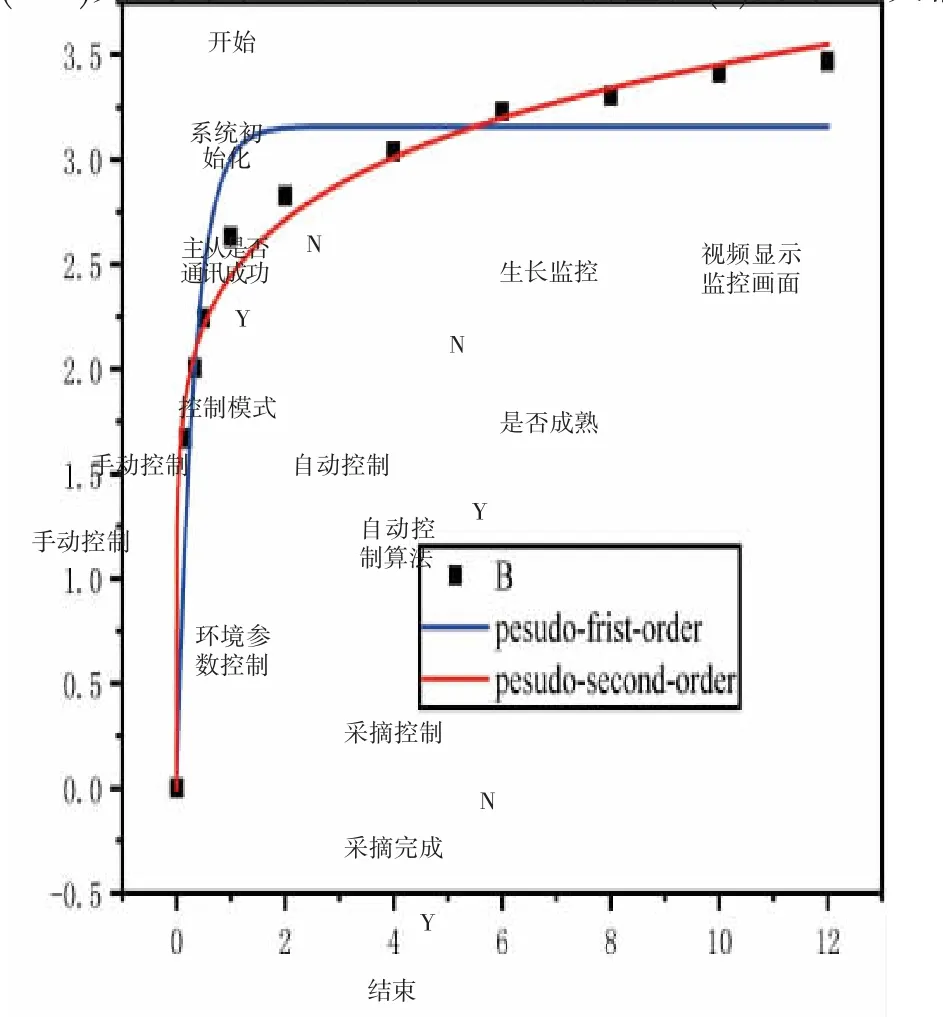

3.3 控制算法与流程设计

本文蔬菜种植机器人的控制功能,包括营养液及蔬菜是否成熟等生长监控、机械手采摘控制,还有营养液浓度、液面高度、温度、湿度、二氧化碳浓度、光强等环境参数控制,软件程序概括为生长监控子程序、采摘控制子程序、环境参数控制子程序,控制流程如图5 所示。

图5 机器人控制流程Fig.5 Flow of the robot control system

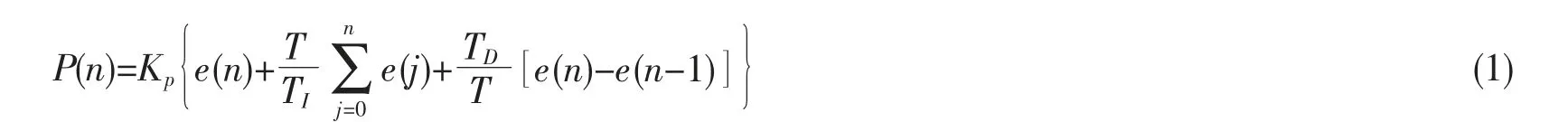

各控制子程序采用PID 闭环控制算法,如式(1)所示。

式中:P(n)、Kp、e(n)、TI、TD、T 分别为PID 控制器输出信号、比例系数、偏差信号、积分时间、微分时间和控制时间。由于单片机只处理数字量,还需对公式(1)进行离散化处理,得到PID 差分公式(2):

式中:TS为采样周期;e(k)和e(k-1)分别为第k 次和第k-1 次偏差;u(k)为第k 次输出值。

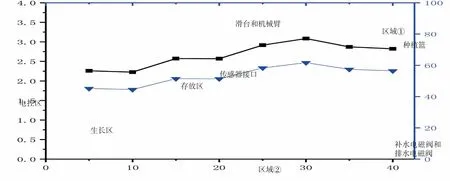

3.4 触摸屏控制界面设计

为实现机器人可视化控制,本文应用工控组态软件和MCGS 触摸屏,设计蔬菜种植机器人的控制界面。首先:应用MCGS 组态软件开发控制程序;然后:应用USB 把代码下载至工控触摸屏,使后续操作在工控触摸屏上实现。触摸屏设计了参数设置、自动控制、手动控制3 个界面,可以通过主界面按钮实现界面切换。在参数设置界面,可以根据不同蔬菜的生长情况,设置箱内温湿度上下限、二氧化碳浓度上下限、营养液pH 范围等,设置完毕即进入自动控制界面,在自动控制界面能够自动调节箱内环境参数以适应蔬菜生长。在手动控制界面右侧(图6),点击部件控制按钮,可以在运行状态和关闭状态之间切换,并由指示灯颜色显示切换后的状态,指示灯为绿色表示切换到了运行状态,为红色表示关闭状态;在手动控制界面的中央,能够显示各参数值,包括机械臂在滑台停放的当前位置等;在手动控制界面的左侧,点击按钮能够显示温度、二氧化碳浓度的变化曲线等。为便于软件的规范管理,还在软件界面设计了密码登录权限。

图6 触摸屏手动控制界面Fig.6 Touch screen interface with the style of manual control

4 营养液液面飞溅控制实验研究

本文在上述机械、电气及控制界面设计的基础上,首先制作了木制结构的简易样机,在完成模块功能实验验证的基础上,进一步制作了钣金结构的标准样机,如图7所示。图7 中央是蔬菜种植箱,在蔬菜种植箱中央导轨上左右滑行的采摘机械臂,能够把采摘到的蔬菜摆放到右侧平台上;蔬菜种植箱底部设置了3 个控制阀用以控制进水、排水和营养液补给;蔬菜种植箱上方左右两侧有电风扇、排风口,左侧还有电阻丝加热装置,这些装置的目的是为了调节温度和湿度;种植箱顶部设置了2 组补光灯管,能够根据蔬菜种类不同发出不同频段的可见光,能够根据白天黑夜环境光的不同进行补光,以满足蔬菜生长所需的最佳光照条件。

图7 蔬菜种植机器人的模型样机Fig.7 Model prototype of the vegetable planting robot

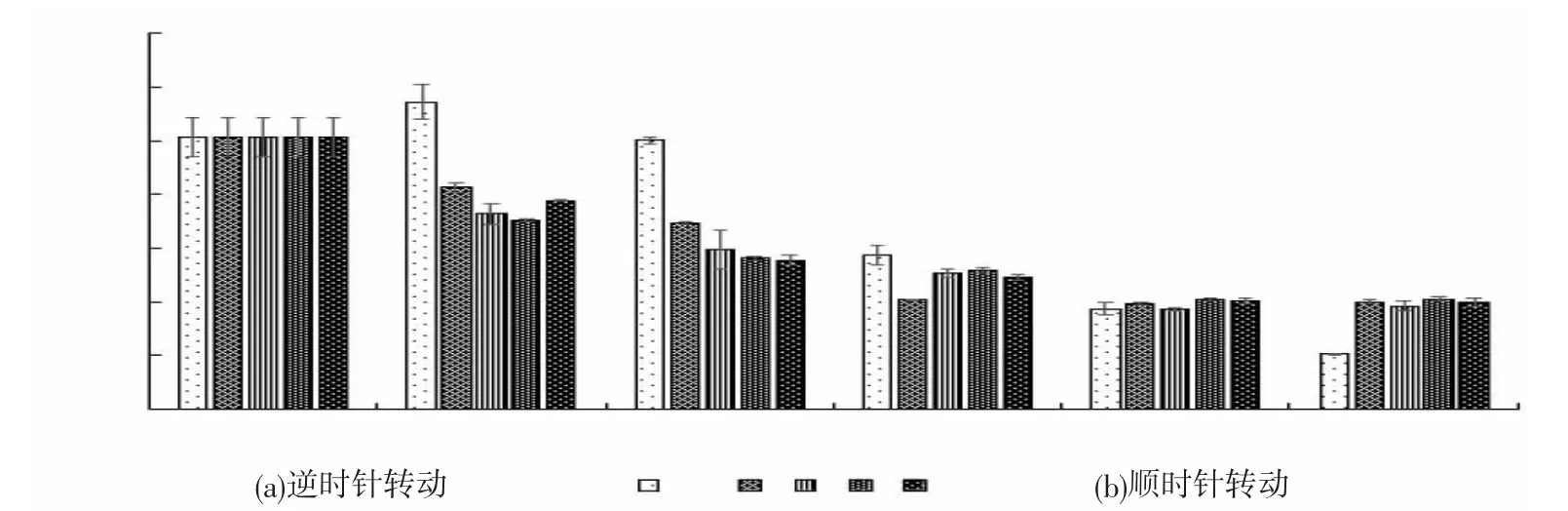

船用蔬菜种植机器人需要在船舶晃荡环境中运行,营养液液面高度将伴随船舶晃荡而变化,其中受横摇的影响最显著。液面起伏将导致叶菜根部间歇性脱离营养液,剧烈时还将导致营养液飞溅而增加安全隐患。目前已报道的抑制液面晃荡的研究,大多依托并联六自由度平台或简化为三自由度主动减振平台,机械结构一般包括动平台、静平台、柔性铰链等,动力结构主要采用液压或者“气囊+电磁阀”,结构都比较复杂而且造价高、体积大,有些减振设备的体积甚至远大于本文述及的机器人,因此已报道的方法不宜借鉴。为此,本文根据蔬菜种植机器人尺寸设计了长宽高为1 000 mm×700 mm×400 mm 的伺服控制平台,3D 设计效果如图8 所示,包括底座、凸轮、连杆、顶板、转轴、伺服控制器、重力加速度传感器等组成,重力加速度传感器用来感知水平程度。在实验室测试时,底座固定在地板上,顶板跟蔬菜种植机器人的底座固定,当重力加速度传感器检测到顶板偏离水平位置时,伺服控制器将通过凸轮、连杆和转轴使顶板转动,最终恢复到水平位置,从而控制营养液的飞溅。

图8 船舶横摇模拟实验平台3D 效果图Fig.8 3D rendering of ship rolling simulation experiment platform

实验步骤:第一步,调节平台底座和连杆机构,使机器人底面处在水平位置,同时使伺服控制系统处于空挡状态;第二步,在外力作用下使机器人底座偏离平衡位置到一定角度,观察伺服控制器能否恢复机器人底座的水平位置,以及恢复水平位置所用的时间;第三步,改变外力大小使机器人底座转动到不同偏离角,再重复第二步。实验表明,当偏离角低于15°时,实验平台能够在3 s 内恢复机器人的水平位置。根据调研,15°偏离角符合外海正常海浪引起的船舶横摇实际。15°以上的大幅度横摇角,一般发生在风暴潮等极端天气,此时已不太适宜蔬菜种植机器人工作,可以关闭蔬菜种植机器人电源暂停工作。

5 结语

本文针对远洋船舶叶类蔬菜供应困难问题,设计了集种植、监控、采摘功能于一体的船用蔬菜种植机器人,主要完成了蔬菜种植机器人及其模拟实验平台的机械结构、电气控制和模型样机设计与制作,依靠模型样机在实验室环境验证了温度、湿度、光强自控等功能,以及成熟叶菜自动采摘功能。本文的主要创新点是针对营养液液面飞溅的棘手问题,自制了横摇模拟实验平台,对蔬菜种植机器人工作稳定性问题进行了研究探索。本文中营养液飞溅控制问题的研究,只局限于船舶运动中占主导的单自由度横摇的影响,下一步将重点研究多自由度船舶运动引起营养液飞溅的复杂控制问题;另外,根据不同船型进行个性化蔬菜种植机器人的外观设计,也属于下一步的研究计划。