SYL600-10压裂泵车的研制

毛纯

(中石化四机石油机械有限公司,湖北 荆州434020)

1 研究背景

压裂酸化是指通过足够可压开储层的压力下,对地层泵入酸液,依靠酸蚀作用对地层原有裂缝解堵或形成新裂缝,是恢复油井产量的一项重要措施。随着压裂酸化技术的日益发展和对油气田工况的不断认识,适用于油田浅井、中深井的新型压裂酸化装备出现了突破性的进展[1-2]。

2 技术方案

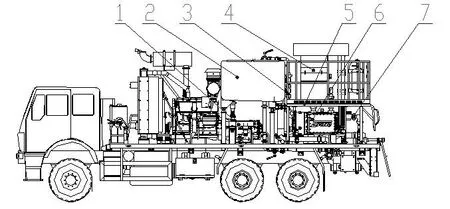

SYL600-10压裂泵车主要由动力系统、润滑系统、液气路系统、离心泵、电控系统、清洗装置、计量罐、高压管汇系统、低压管汇系统等组成。整车配备超压保护装置,当泵压超过预设值时,可停止输出动力,进而保证设备运行和人身安全。整车设备具有自我保护、自我诊断以及数显功能[3-4]。全车的具体模块设计如图1所示。

图1 SYL600-10压裂泵车总布置图

2.1 柱塞泵模块设计

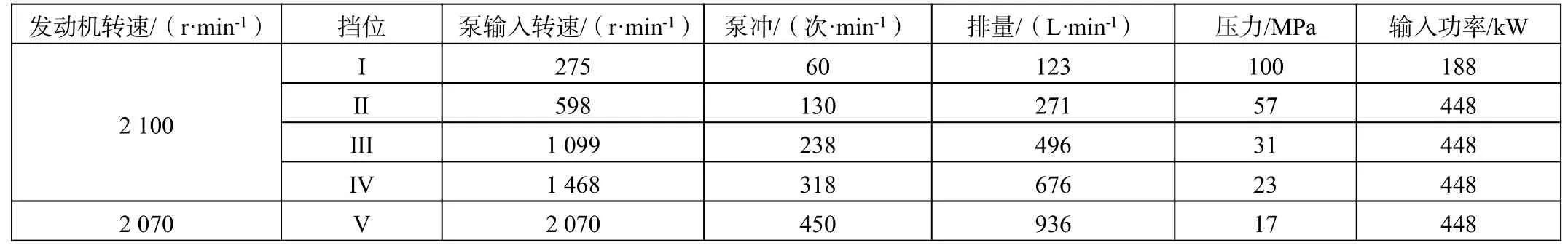

STP600S柱塞泵是一种柱塞规格为3"(1"≈2.45 cm)的往复式容积单作用泵,可广泛地用于各类油田作业,如酸化、压裂等。该柱塞泵包括动力端、液力端总成和减速箱等零部件,减速箱的安装位置可根据柱塞泵的安装位置变化,在泵的左右侧均可安装,并且减速箱的输入轴具备16种不同的安装位置,适用于不同的传动系统要求,并配置有100 MPa的压力表。该柱塞泵的性能参数如表1所示。

表1 柱塞泵各种工况下性能参数

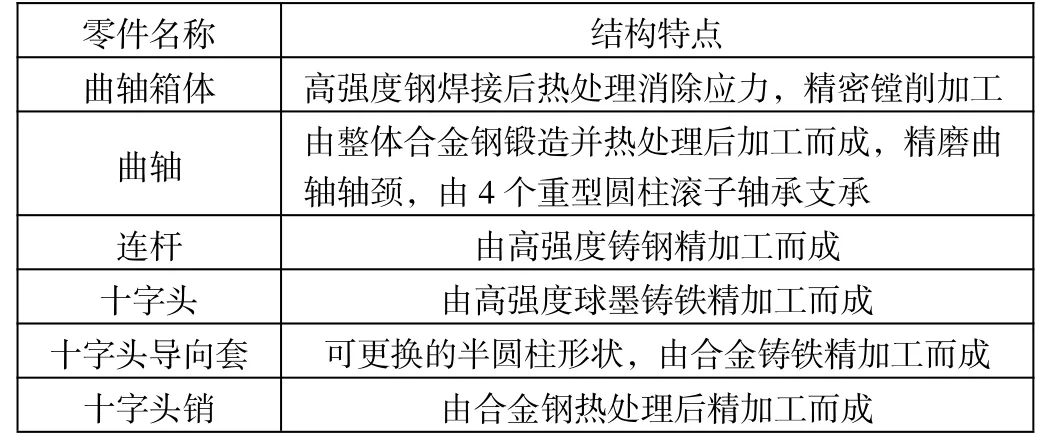

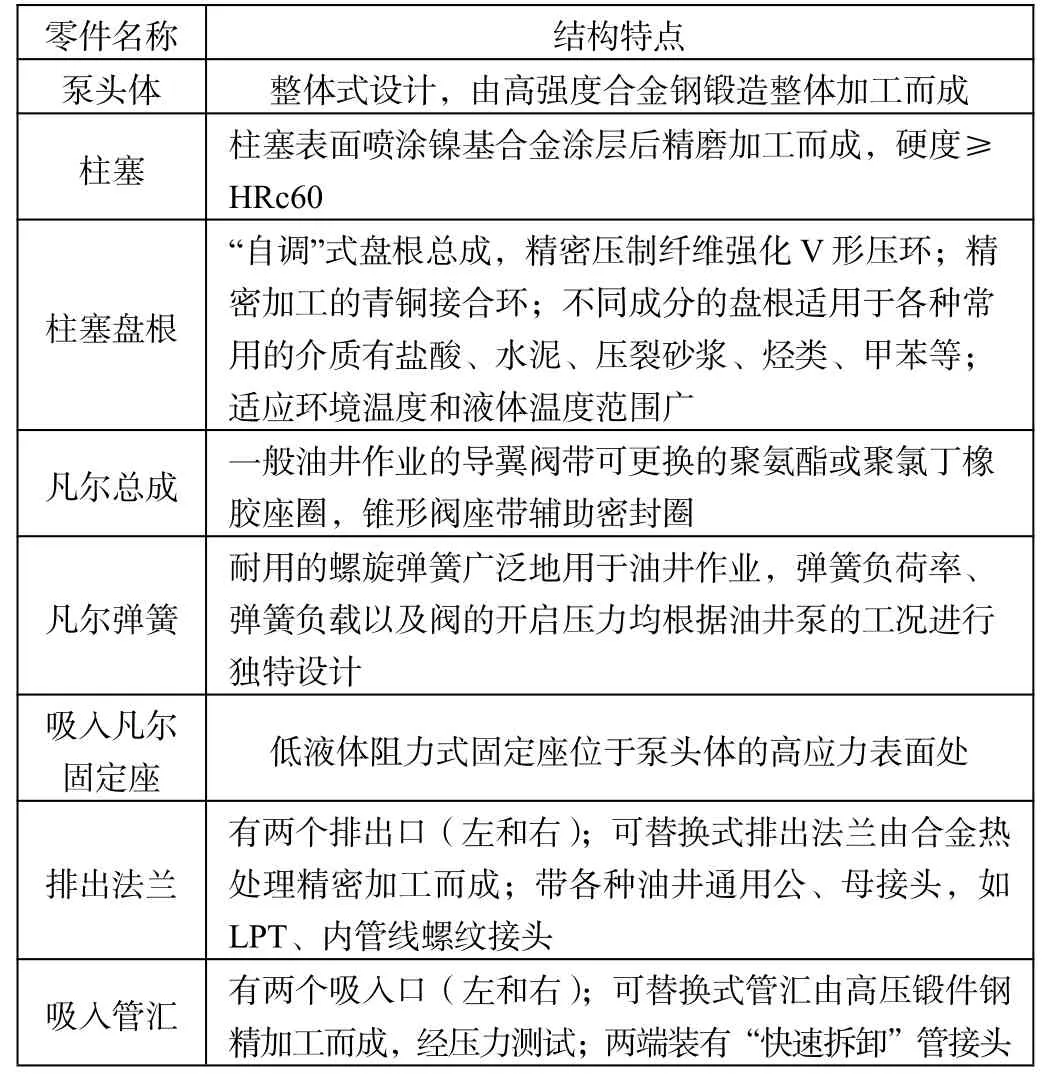

STP600S的动力端、减速箱、液力端的基本设计和结构特点如表2、表3、表4所示。

表2 动力端总成

表3 减速箱总成

表4 液力端总成

用户可选用不同的盘根总成、凡尔总成、排出法兰、吸入管汇,泵送各种特殊的液体,在各种不同环境下工作。泵的质量不会因柱塞规格和其他配件的不同而出现较大的差异,但质量差异在±5%的范围内。

在油气井作业过程中,柱塞泵低速运行才能输出最高压力和最大负荷。这一特性必须要采用一台驱动润滑泵的动力装置。当发动机高速工作时,无论柱塞泵是否处于低速状态,润滑泵均可输出最多的润滑油。因此柱塞泵必须配置动力端润滑系统。该系统应与整车的发动机、传动箱等匹配。

2.2 电控系统模块设计

SYL600-10压裂泵车电控系统包括仪表操作台控制、电源控制、发动机控制、传动箱控制、超压保护、泵作业参数显示及报警和照明等系统。

仪表操作台控制。压裂作业的操纵机构位于操作平台的仪表箱内,它为全车各系统实现集中控制,由上仪表板、下仪表板、电路端板和气路端板组成。

电源控制。电源系统由2个12 V底盘蓄电池及交流发电机组成,这2个12 V蓄电池串联组成24 V供电电源为柴油机启动提供电能。由柴油机配备的交流发电机用来给蓄电池充电以及为全车各系统供电。

发动机控制。发动机为车台提供动力,其控制主要在仪表板上实现,包括柴油机启动、停机、转速调节及报警显示系统。

传动箱控制。艾里逊4700FS传动箱把发动机的动能传递给柱塞泵,其控制主要在仪表板上实现,有传动箱闭锁指示、故障指示、换挡开关等功能。

超压保护。在高压排出管汇上设置有压力传感器,该传感器能将压力信号转换成4~20 mA标准电流信号,此信号经自动混浆单元处理后,在压力表上显示排出压力。在压力表上可任意设置超压报警值,一旦排出压力超过预先设置的超压报警值,压力表立即触发超压报警信号(直流24 V),车台发动机通过自动控制功能进入怠速状态。

2.3 散热系统模块设计

散热系统可实现整车设备各部件,如发动机缸套、发动机中冷器、传动箱和动力端润滑等的散热功能。散热风扇通过发动机曲轴取力的方式,在减小长度的同时也降低了设备的占地面积。散热风扇采用机械连接,无需额外控制,因此具有故障点少、设备可靠性高的特点。

2.4 气路系统模块设计

通过开启仪表控制台左侧的一个控制总阀,车台上所有气路的气源压力均不低于0.7 MPa。循环泵的清洗、柱塞泵的供水以及低压管汇均采用气动蝶阀。在压裂作业时,通过打开控制润滑系统的减压阀可以实现盘根的良好润滑。等待作业时,应及时关闭减压阀,避免造成润滑油浪费。

气压系统需要经常保养,储气筒必须定期从排放口处放水,如果不这样做将会导致湿气进入系统而流至各个气动元件,使元件锈蚀。控制台上的除湿装置和润滑装置应经常排水和加油,润滑油变质应更换,以保证气路元件正常工作。

2.5 润滑系统模块设计

整车提供独立的润滑系统。柱塞泵减速箱和动力端总成内各轴承、齿轮采用连续压力油式强制润滑,而液力端各盘根采用气压油润滑。润滑油泵把润滑油从油箱中吸出,经过滤清器后,流入两条线路:一是流入动力端总成供油管线,经回油孔回流至油箱,主要作用是润滑各滚动轴承、十字头和连杆的滑动轴承;二是经动力端总成供油管线流至减速箱,然后回流至油箱,主要作用是润滑减速箱齿轮和轴承。

滤清器设有紧急旁通管路,发生堵塞时,润滑油可从旁通管路的安全阀流过,由此保证各部件的润滑。泵在运转时,应随时通过压力表观察泵的润滑压力,在冷启动和满速运行时的最高油压约为1.2 MPa,当润滑油已经加热到工作温度,并且柱塞泵在全速运行时,最小允许油压为0.8 MPa。润滑油的流量应保证在45~70 L/min。

3 结论

通过对SYL600-10型压裂泵车是针对压裂过程中施工排量的高要求、降低操作人员劳动强度、提高操作安全性而研制的自动化压裂装备,其具备以下特点:①模块化设计,各操作部位紧密联系,自动化程度高;②单机可完成高压力、大排量连续作业,节约施工装备和人员成本;③柱塞泵后置,高压区和作业区相互独立,提高作业安全性;④整机布局优化,后期维保难度低。

平台布置有仪表控制台和加装护栏。各类仪表、控制装置布置在仪表控制台上,吸入、排出管路的控制阀布置在其周围。整车设备的操作可由单人在平台上完成,具有方便、可靠以及自动化程度高的特点。