催化合成对氨基苯磺酸的研究

代 鑫,冯 勇

(1.遵义医药高等专科学校,贵州 遵义 563006; 2.江苏飞马催化剂有限公司,江苏 常州 213000)

氨基苯磺酸传统的合成方法是铁粉还原法,该法三废量大,不符合环保要求。采用催化加氢法产生的三废量小,且产品质量得到了较大提高,催化剂用量小,可以回套至下批,具有较高的经济效益。

1 实验部分

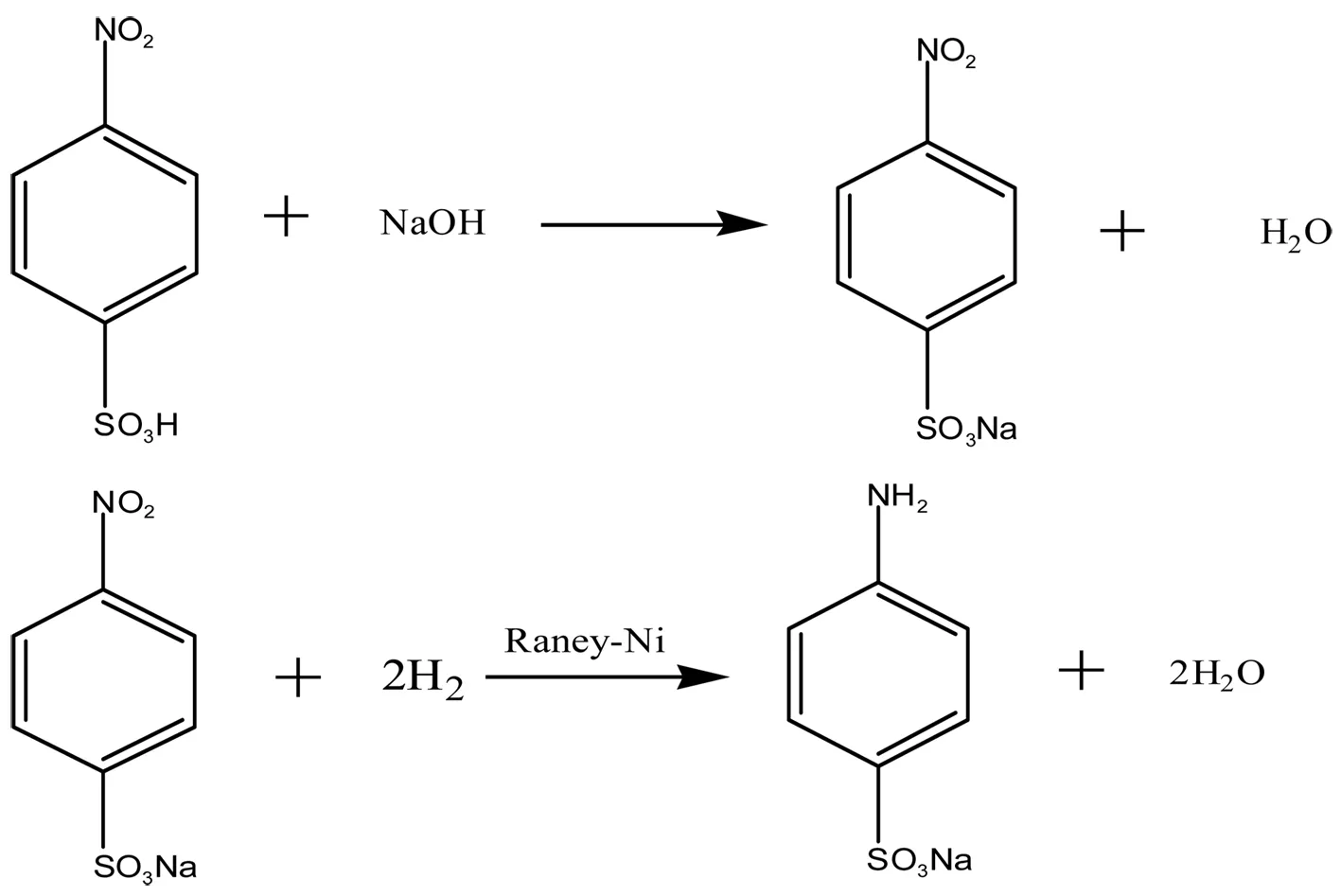

1.1 反应原理

1.2 原料及仪器

对硝基苯磺酸(97.1%,上海弘元科技公司生产)、液碱(32.01%)、高纯氢气(99.99%)、Raney镍(江苏飞马催化剂有限公司生产,型号FMR-4000),按照HG/T 3678-2010,检测产品所需试剂。1 L高压釜(威海振泓化工机械公司生产)、磁力搅拌器。

1.3 合成方法

实验准备。组装好实验仪器:磁力搅拌、恒温水浴锅及带有温度计的1 000 mL四口瓶。向四口瓶内加入0.5 mol对硝基苯磺酸,加入适当量水,开启搅拌,升温至30℃~35℃。用恒压漏斗向其中缓慢滴加液碱,至pH 7~8左右。搅拌20 min,复测pH不变。将备好的溶液从高压釜加料口投入。

Raney镍的称量。Raney镍在无水封的情况下会失活,必须采用吊水法准确称重。将称好的Raney镍倒入高压釜内,再用水冲洗干净。

对氨基苯磺酸的合成。向高压釜内再加入一定量的水,密闭进料口。氮气置换3次,氢气置换3次(从液下通气)。缓慢升温到设定温度,将氢气压力调整为设定值,搅拌转速维持在800 r/min左右。压力下降时,及时开氢气阀门补充氢气,直至压力不再下降。氮气置换后,采用压滤器将Raney-Ni滤出。向料液内滴加盐酸调pH为1~2,降温至5℃搅拌1 h。抽滤得到产品,真空烘干。按照HG/T 3678-2010检测,含量97%~98%,纯量收率95%~98%。

2 结果与讨论

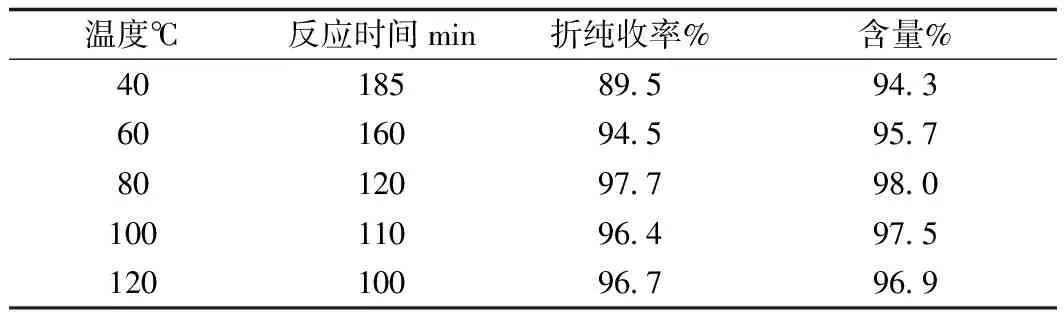

2.1 温度的影响

温度过低,反应时间变长;温度过高,容易造成副反应增多,催化剂失活。在催化剂用量1%,氢气压力1.0 MPa及其他条件不变的情况下,对比了40℃、60℃、80℃、100℃、120℃的反应结果。

表1 温度对催化反应的影响Tab.1 Influence of temperature on catalytic reation

实验过程中发现温度120℃滤出的催化剂粒度明显变细。可能温度越高,催化剂的也越容易破碎,催化剂回用效果会受到影响。合适的反应温度在80℃左右,继续提高反应温度没有必要。

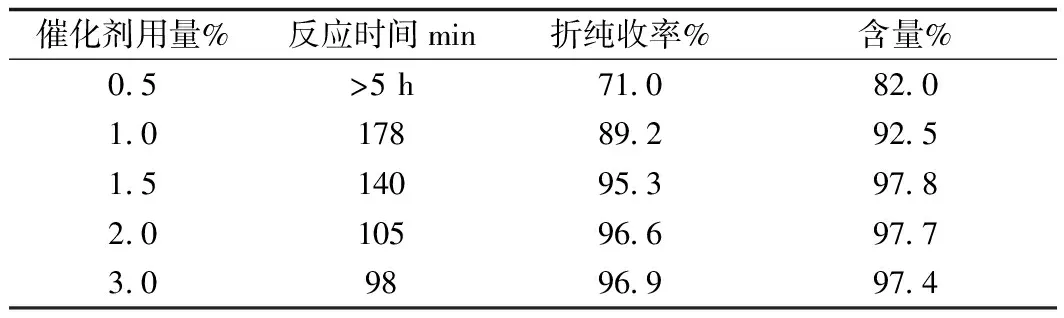

2.2 催化剂的影响

催化剂量的多少会对反应速率造成较大的影响,催化剂按照对硝基苯磺酸重量的不同百分比进行投料,实验在温度80℃,氢压1.0 Mp下进行,其他条件不变。具体结果如表2:

表2 催化剂加入量对催化反应的影响Tab.2 Influence of the amount of catalyst on catalytic reaction

合适的催化剂用量为对硝基苯磺酸重量的2%。继续增加催化剂用量,实验结果没有明显提高。

2.3 氢气压力

考察了氢气压力对反应的影响。实验中,料液体积为反应釜容积的70%,搅拌转速维持在800 r/min。

表3 氢气压力对催化反应的影响Tab.3 Influence of hydrogen pressure on catalytic reaction

合适的氢压为1.0 MPa,继续提高氢压,实验效果不明显。考虑到实际生产的安全因素,没有必要继续提高氢压。

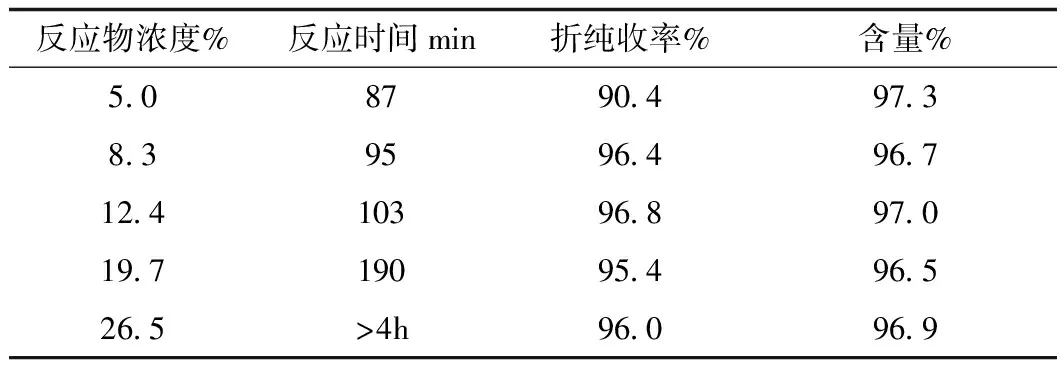

2.4 反应物浓度的影响

反应前对氨基苯磺酸的浓度对反应效果也有一定的影响。

实验发现,反应前料液浓度过低,虽然反应速率会加快,但收率会有所降低。合适的浓度为12.4%左右。料液的黏度会影响催化反应效果,可能会导致催化剂被包裹,反应效果变差。

表4 反应物浓度对催化反应的影响Tab.4 Influence of reactant concentration on catalytic reaction

2.5 pH的影响

除温度、压力、转速与反应物浓度对反应有影响外,实验发现加氢前料液pH对反应也有较大的影响。

尝试了pH在5~6下进行反应,通入氢气后压力不下降,加氢反应无法进行。Raney-Ni在酸性条件下可能会失活,生镍盐。调节pH为中性或碱性,加氢反应进行顺利,反应速度与收率没有较大区别。pH为7~8即可。

2.6 催化剂的回套

考察了催化剂的回套效果,回收的催化剂可以代替部分新的催化剂,反应时间、收率与含量没有较大变化。由于催化剂会出现损失,需要每批再补加0.3%~0.5%的新催化剂,以维持反应效果。

2.7 其他

铁粉还原法由于会产生大量的铁泥,造成严重污染,是已经淘汰的工艺。催化加氢工艺具有符合原子经济性与绿色化学理念的优势。研究了该工艺的影响因素,最佳反应条件为:温度80℃,催化剂用量为2%,氢压1.0 MPa,反应物浓度为12%~13%。最终产品收率95%~98%,含量97%~98%。

接下来还需要在催化剂的稳定性上努力,对催化剂的改性处理,使其更加稳定以适用于工业生产。

3 结语

相比于传统铁粉还原法,Raney-Ni法还原时间短,收率与含量都较高,基本无三废产生,成本低廉,对于推广Raney-Ni加氢技术工业化具有重要借鉴。