提高数控加工技术水平的有效策略

陈诞院

(南通职业大学技师学院,江苏 南通 226001)

我国数字化进程速度不断加快,机械数控加工技术有了更广泛的应用。机械数控加工技术在社会各行各业中的应用显著提高了生产加工效率和水平,有效降低了生产加工成本。我国数控加工技术水平还有较大的提升空间,对提高数控加工技术水平的策略进行分析,进一步提高数控加工技术水平,推动加工生产领域的发展。

1 影响数控加工技术水平的因素

1.1 程序编写

数控机床的加工技术主要依靠计算机智能化技术。计算机控制编写程序是保证数控机床正常、稳定加工的基础,计算机程序的编写情况直接影响着数控机床的加工工作效率,良好的计算机程序不仅能显著提高数控机床的运作效能,还能不断深入开发数控加工技术的整体价值。计算机程序能够减少数控加工技术应用中的错误和失误,提高数控技术的应用效果。

1.2 走刀路线

数控加工技术在实际应用中要运用走刀路线实现加工功能,因此良好的走刀路线可以极大地提高数控加工机床的工作效率和效果。我国大型机床作业较多,选择良好的走刀路线能够在进行走刀时选择适宜的时机对换刀内容进行准备,从而有效降低换刀工作的时间。良好的走刀路线可以提高数控加工技术效率,降低数控加工机床在工作中的损耗,缩短换刀时间,降低生产加工成本。

1.3 机床使用安排

目前,我国数控加工机床应用普及率较高,利用机械进行数字化处理加工,不仅要考虑企业的人为因素,也要对机械数控加工机床的工作环境进行考量,若企业需要进行大规模生产加工,则需要对机床进行合理的生产加工分配,将磨损与损耗较轻的数控加工机床应用于大型生产加工工程中。要选择不同设备进行不同类型的加工,满足不同行业的不同生产加工需求,因此机床使用安排是影响数控加工技术水平的一个重要因素。

2 我国数控加工技术存在的问题

近些年来,我国数控加工技术有了长足的发展和进步,但是数控加工技术在实际应用中仍存在一些问题和不足,影响着数控加工技术的实际应用效果,不利于我国数控加工技术水平的进一步提高。

2.1 程序编写问题

机械数控机床加工工作的运行基础是计算机编程,因此提高程序员的程序编写效率,使其了解和熟悉数控机床,是十分关键的。目前,编程人员对于数控加工机床的了解程度不足,导致计算机编写程序与数控加工机床的契合度较低,影响了数控加工机床的工作效率和效果。数控加工机床应用编写程序后,需要进行一定的模拟实验,从而发现程序编写或数控加工机床存在的问题,及时解决。

2.2 人为问题

数控加工技术受到人为因素、环境因素的影响,难免会出现磨损与损耗等问题。人为实践作业会造成设备磨损,导致数控加工机床工作效率下降,影响数控加工技术的应用水平,导致数控加工技术水平难以得到提升。

2.3 换刀问题

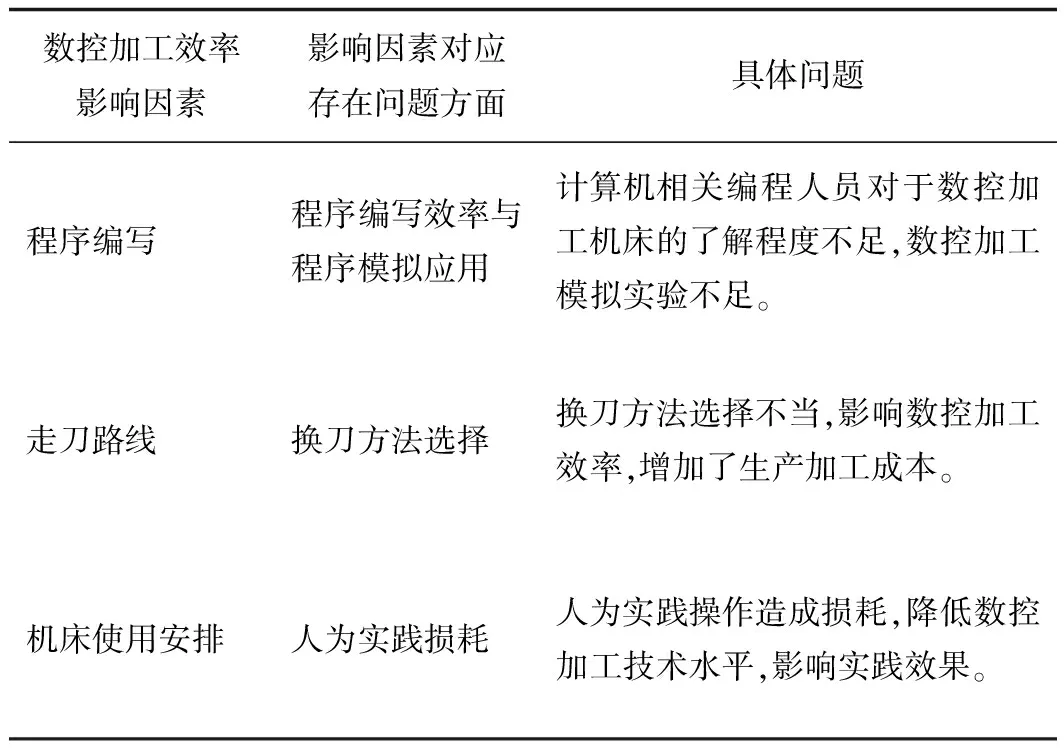

数控加工技术在实际应用中存在换刀问题。换刀能进一步提高数控加工技术的应用效果,降低生产成本。但是很多企业忽视了换刀问题,没有采用适宜的换刀方法,导致工作效率降低,增加了生产成本,不利于数控加工技术的进一步发展。数控加工技术影响因素与存在的问题如表1所示。

表1 数控加工技术影响因素与存在的问题Tab.1 Problems and influencing factors of numerical control process technology

3 提高数控加工技术水平的有效策略

3.1 加强规范化、科学化管理

应用数控加工技术时,要关注和重视规范化、科学化的管理工作。企业要建立健全的数控加工技术与设备管理体系制度,一方面从宏观上为数控加工技术与设备的应用提供指导与帮助,另一方面,对数控加工技术与设备的应用制定规范化的标准与要求,提高数控加工技术的应用效果。在对数控加工技术与设备进行规范化、科学化管理时,要保证技术与设备的灵活应用,制定并实施定期维护与保养计划,保证数控加工设备的工作状态。要重视对技术人员的培训,一旦发现问题,应及时加以处理,保证设备的稳定运作。规范化、科学化的管理需要资金投入,应落实管理工作,提升管理质量,促进数控加工技术水平的进一步提高。

3.2 合理选择刀具

要合理选择刀具,保证切割刀具的科学性。机械数控加工技术呈现出高速、高效、高刚性化的发展趋势,这对刀具的合理选择提出了更高的要求。应用数控加工技术与设备时,要根据客观条件合理选择切割刀具,保证良好的加工效率。一般而言,首选刀具为硬质合金刀具,其次为陶瓷刀具。良好的刀具能够显著提升数控加工技术水平。

3.3 开展编程人员培训工作

数控编程人员的专业水平和能力直接影响数控加工技术水平。要进一步提高数控加工技术,就要开展相关培训工作,使每一位数控编程人员能够不断提高编程专业能力水平。在培训工作中,要健全培训体系,采用多元培训方式,在培训后进行实践检验工作,从而有效提高数控加工技术水平。

3.4 创新数控加工技术

数控加工技术水平的提升离不开创新。我国主要采用国外高端数控技术,虽然保证了数控加工水平,但是增加了企业的成本投入,自主创新能力不足。要加大资金投入,重视人才培养,建立数控加工技术创新体系,从资金、人才、制度等多方面保障和推动数控加工技术创新,从根本上提高数控加工技术水平。

4 结语

我国科学技术水平飞速发展,数控加工技术已在社会诸多行业领域中广泛应用。数控加工技术在实际应用中还存在一些问题,影响了应用效果。应从数控加工技术影响因素、存在的问题等多方面进行探究,提高数控加工技术水平的有效策略,推动数控加工技术进一步发展。