1 300 kt/a冶炼烟气制酸装置尾气脱硝治理实践

卓俭进,韩战旗,朱兴荣,赵嵘峥

(1.河南中原黄金冶炼厂有限责任公司,河南三门峡 472000;2.河南省黄金资源综合利用重点实验室,河南三门峡472000)

2019年4月,河南省发布《2019年工业炉窑治理方案》,该方案明确规定:2021年1月1日起,所有位于省辖市建成区的有色企业的所有生产工序,颗粒物、二氧化硫、氮氧化物的排放质量浓度分别不高于10,35,50 mg/m3。河南中原黄金冶炼厂有限责任公司(以下简称中原黄金)1 300 kt/a冶炼烟气制酸装置于2015年6月建成投产,制酸尾气处理配套采用离子液脱硫塔、高效组合塔(湿式电除雾器+液碱喷淋塔)等脱硫除尘环保设施,制酸排放尾气中颗粒物(ρ)<3 mg/m3,ρ(SO2)<35 mg/m3。2019年11月之前,制酸环保尾气中ρ(NOx)基本维持在70 mg/m3,极端条件下达到200 mg/m3,距离2021年全面实现冶炼废气超低达标排放还有一定差距。同时,为打赢大气污染防治攻坚战,每年秋末冬初,河南省针对重污染天气对重点行业实施环保预警,企业要实施应急减排进行响应,各项环保尾气排放管控指标进一步缩紧。为了满足日益严峻的环保形势需求,中原黄金决定在原有环保尾气处理系统的基础上进行脱硝治理升级改造。

1 工艺设计烟气条件

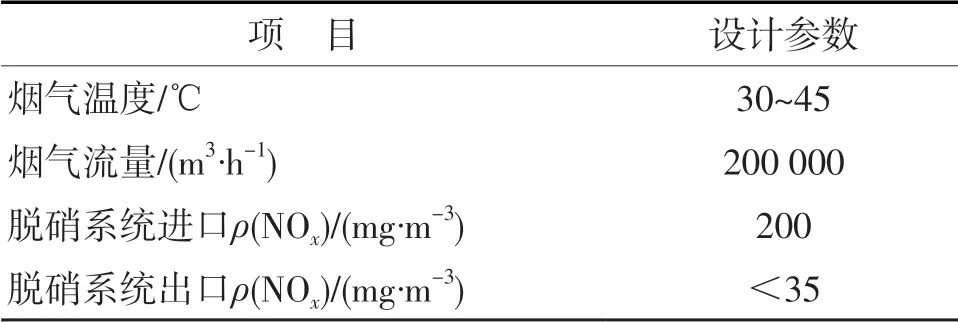

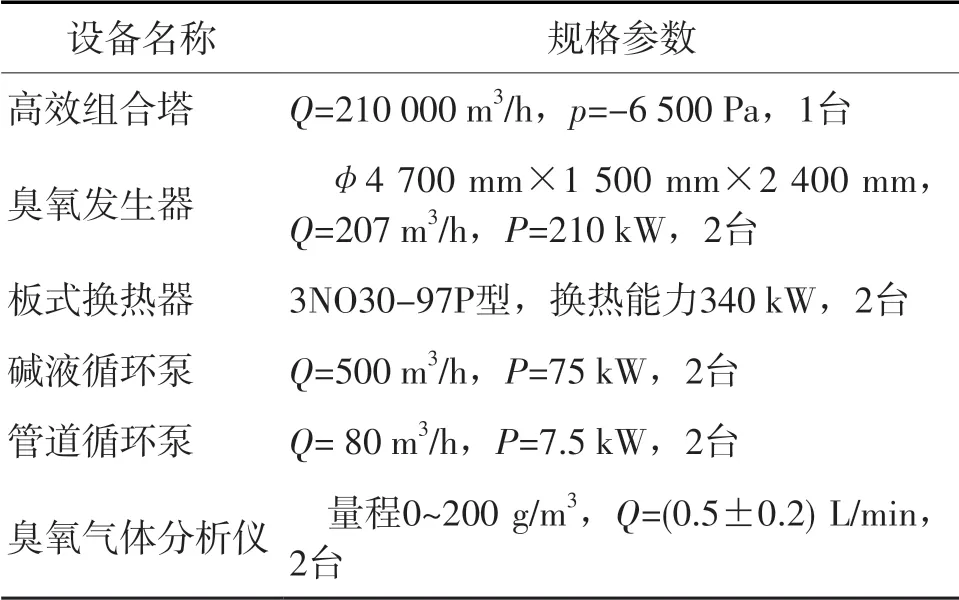

脱硝处理的烟气主要来源于制酸系统主烟气经过离子液脱硫塔处理后的废气。制酸尾气处理工艺设计条件见表1。

表1 制酸尾气处理工艺设计条件

2 脱硝工艺路线设计

2.1 制酸尾气的特点

底吹熔炼炉和悬浮吹炼炉产生的主烟气分别经余热锅炉回收余热、电除尘器除尘后汇合进入制酸系统。经过“稀酸洗涤+高浓度预转化+两转两吸”制酸工艺处理后产生的制酸尾气,经离子液脱硫后进入高效组合塔进一步脱硫、除雾处理,然后送入环保烟囱外排。离子液脱硫塔处理后的废气具有以下特点:

1)烟气量大,成分复杂。烟气流量约200 000 m3/h,含有二氧化硫、颗粒物、硫酸雾等。在实际生产过程中,由于底吹熔炼炉和悬浮吹炼炉生产控制及检修周期不一致,会出现烟气流量大幅波动,烟气成分随之变化,ρ(NOx)平均维持在70 mg/m3,最高可达200 mg/m3。

2)烟气温度低。制酸尾气经离子液脱硫工艺处理后,温度一般在40 ℃左右。烟气温度较低,脱硝难度大。

2.2 脱硝方案的选择

目前,已经成熟开发应用的烟气脱硝技术有多种,大致分为干法脱硝和湿法脱硝两大类[1-2]:

1)干法脱硝技术是用气态还原剂使烟气中的NOx还原为N2和H2O,主要有选择性催化还原法(SCR)和选择性非催化还原法(SNCR)。其中,SCR法用氨气作还原剂,不同的催化剂适应的反应温度范围也不同,一般为200~400 ℃,脱硝效率可达90%以上,技术成熟,具有脱硝效率高、无副产物、不形成二次污染、装置结构简单便于维护和操作等优点,但存在反应温度较高,催化剂失活等问题。SNCR法在不采用催化剂的条件下,在温度为 850~1 100 ℃的烟气中喷入还原剂(尿素、氨水等),与烟气中的NOx反应生成氮气和水,该法设备简单,投资小,无需催化剂,但反应温度较高,对反应所处的温度范围敏感,控制不当会产生氨逃逸,且脱硝效率低,一般不超过60%。

2)湿法脱硝技术利用液相对烟气进行洗涤、吸收从而达到脱硝的目的,主要方法有碱液吸收法、酸吸收法、络合吸收法、液相吸收还原法、氧化吸收法等。其中氧化吸收法的工业化应用较多,该法利用氧化剂将烟气中难溶于水的NO氧化成易溶于水的高价氮氧化物(NO2和N2O5),再利用溶液进行吸收。可采用的氧化剂有臭氧、过氧化氢、次氯酸盐、卤素气体、高锰酸盐等,其中臭氧由于易于获得和具有高选择性,被认为是氧化脱硝的首选,适用于150 ℃以下低温烟气脱硝。

中原黄金的制酸尾气具有烟气量大、成分复杂、温度低的特点,不满足干法脱硝工艺的最低反应窗口温度要求,如果使用SCR法需额外布置一套烟气加热系统,使得脱硝方案经济性差。因此,中原黄金结合自身生产工艺的特点,采用臭氧氧化脱硝工艺路线。

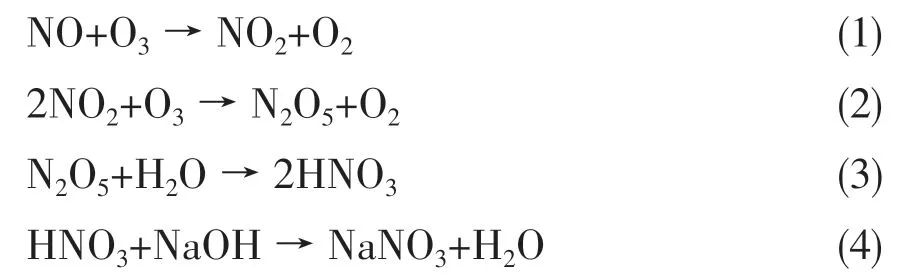

2.3 脱硝原理

制酸尾气NOx中的NO约占95%,NO2约占5%,NO不易溶于水,同时也不和碱性物质反应,而NO2和N2O5易溶于水,NO2的溶解度是NO的20倍[3]。纪瑞军等[4]研究认为:O3氧化具有很强的选择性,其氧化NO生成NO2的反应速率远远超过O3氧化CO和SO2的反应,即臭氧优先与NO发生反应,然后逐级氧化下去。在臭氧不过量的情况下,NO的氧化产物主要是NO2。当臭氧足够多时,可以将NO氧化为NO2和N2O5,经氧化后的烟气进入高效组合塔与液碱进行反应,从而脱除NOx,生成的硝酸盐废水送往污水处理厂处理。脱硝反应较为复杂,主要反应方程式[5]如下:

2.4 脱硝工艺流程

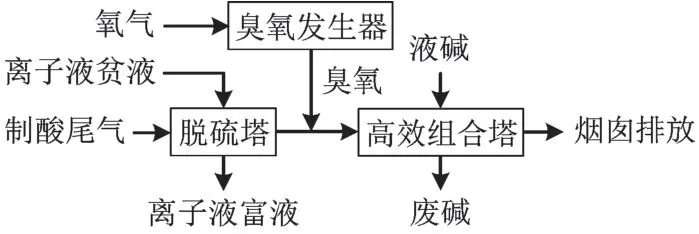

臭氧氧化脱硝技术是以制氧站提供φ(O2)≥90%的氧气为原料,经过减压装置后进入臭氧发生器,产生相应量的臭氧气体作为强氧化剂,经管道送入烟道内置的布气装置(即烟道反应器,置于脱硫塔与高效组合塔之间),使臭氧喷入烟道内,在与烟气进行充分混合的过程中,烟气中的低价NOx被氧化为容易被碱液吸收的高价NOx。氧化后的烟气进入高效组合塔,与液碱喷淋装置喷洒的液碱在填料层进行逆向接触,对高价NOx和部分SO2进行吸收,从而将排放的尾气中ρ(NOx)稳定控制在35 mg/m3以下。制酸尾气脱硝工艺流程见图1。

图1 制酸尾气脱硝工艺流程

2.5 主要设备

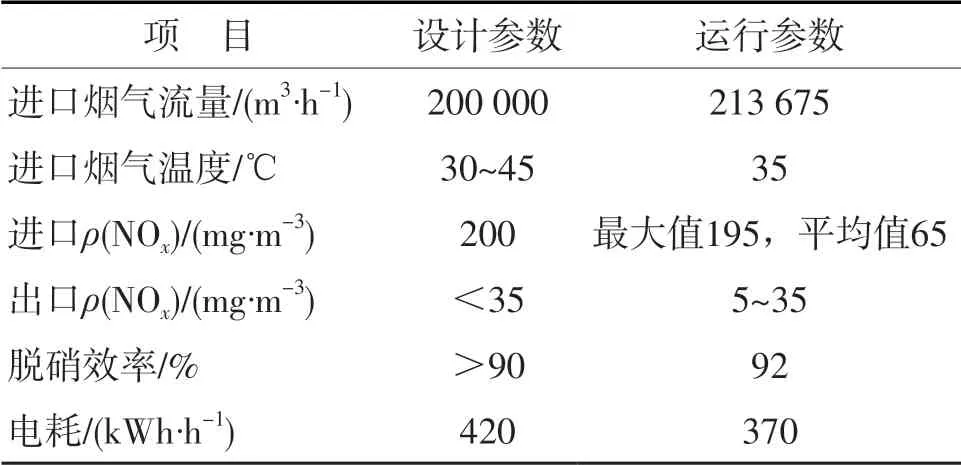

制酸尾气脱硝装置主要设备见表2。

表2 制酸尾气脱销装置主要设备

2.6 工艺特点

中原黄金采用的制酸尾气脱硝工艺具有以下特点:

1)采用“臭氧氧化+液碱吸收”解决了低温烟气的脱硝问题,臭氧氧化NOx的反应选择性高、速率大,且无需对烟气额外加热,具有SCR、SNCR不可比拟的优势。

2)臭氧脱硝在现有脱硫的基础上进行改造,可做到脱硫脱硝一体化,施工简单,对现场土建、设备布局等方面要求低,节省占地面积及项目投资。

3)脱硝装置自动化程度高,故障率低,能满足不同工况下的脱硝需求,可根据烟气中的NOx含量进行实时调控,精准控制臭氧投加量,降低运行成本。

4)脱硝效率达90%以上,还可以提高SO2的转化率,可协同净化除去烟气中的SO2、硫酸雾、汞及其他重金属污染物等。

3 运行情况

该制酸尾气脱硝装置于2020年4月开工,同年6月建成后进行调试和试运行,2020年7月2日正式投入使用,运行指标见表3。

表3 脱硝系统运行参数

在实际生产过程中,烟气流量、温度、NOx质量浓度等指标随生产工况的变化而变化,脱硝负荷可根据NOx排放浓度的需求灵活调整。正常工况下,ρ(NOx)最低可控制在5 mg/m3,当ρ(NOx)最高达195 mg/m3时,经脱硝后可控制在35 mg/m3以下,满足当地超低排放要求。为降低能耗、节约生产成本,NOx排放浓度在内控指标范围内靠上限控制。

4 存在问题及解决措施

脱硝装置在运行过程中存在的问题及解决措施主要有以下几点:

1)高效组合塔的吸收液随着不断循环吸收,盐分增加,液体密度增大,导致泵负荷加大。为防止泵过载发生跳停,在运行电流达到额定电流前需要定期换液。

2)脱硝装置会面临氧气和臭氧泄漏的问题,安装气体检测报警仪,同时将报警信号引入中控室,做到及时响应和处理。

3)脱硝重点运行指标一旦超过红线会触发装置跳车,将重点参数引入DCS中控系统进行联锁条件触发报警,及时纠偏。

4)脱硝液碱消耗量较大,日常生产要充分利用离子液脱盐系统产生的废碱,减少新碱消耗,节约生产成本。

5)电雾冲洗或检查作业期间,要停运脱硝装置,预防发生臭氧中毒。

6)日常生产过程中,为防止发生O3逃逸造成二次污染,排放烟气的NOx浓度不宜过低。

7)脱硝系统运行初期,烟囱尾气频繁出现冒黄烟现象。由于液碱喷淋塔为空塔吸收,NOx吸收效率有所不足,后期对液碱喷淋塔进行改造,将原喷淋塔改造为填料塔,即在原喷淋塔内增设2层填料及填料支撑梁、格栅及其他附属件,增大气液接触面积,提高NOx的吸收效率,解决了烟囱尾气冒黄烟的问题。

5 结语

中原黄金冶炼烟气制酸装置尾气脱硝的治理是企业适应国家环保政策需求、可持续绿色发展的一项重要举措,将排放尾气ρ(NOx)控制在35 mg/m3以下,满足河南省超低排放标准的要求,很大程度上减少了对当地大气的污染,有利于生态环境的保护和恢复,具有很好的环保效益和社会效益。