60 kg/m钢轨胶接绝缘接头疲劳性能关键因素研究与优化

许森森

(中国铁建重工集团股份有限公司道岔分公司 湖南株洲 412005)

1 引言

按照《钢轨胶接绝缘接头》(TB/T 2975—2018)中规定,型式试验包括接头整体剪切试验以及疲劳试验等。制造工厂应对60 kg/m钢轨胶接绝缘接头进行疲劳性能试验[1]7。

标准中规定接头在疲劳试验中,跨中截面向上和向下最大位置之和f试件不超过相同断面钢轨在相同试验条件下测试值f钢轨的110%,为合格[1]5。

实际生产中,各钢轨、夹板、绝缘材料均符合标准要求,但疲劳试验有不合格情况发生。

目前国内大连铁联铁路器材制造有限公司[2]、上海铁路局科学技术研究所[3]等机构以及李敏[4]、张建强[5]、余泽西[6]、马战国[7]、李培坤[8]等人均对胶接绝缘接头结构上进行了创新性研究与分析,李存荣等[9]基于Grubbs_ARMA模型开展了钢轨胶接绝缘接头变化预测研究,但以上研究均未分析胶接绝缘接头疲劳性能影响因素以及相应的改进措施。

因此急需探究影响60 kg/m钢轨胶接绝缘接头疲劳试验的关键因素并做出相应改进,确保疲劳试验合格。

2 关键因素研究

2.1 胶接接头结构以及疲劳试验方法

钢轨胶接绝缘接头由绝缘胶接组件(槽板、端板、套管)、高强螺栓组件(螺栓、平垫片、螺母)、夹板、钢轨组成,采用一定的胶接工艺将绝缘槽板加热固化,形成绝缘胶接,在高强螺栓组件紧压下,钢轨、夹板胶接成一整体结构[1]1-2。

胶接接头的疲劳寿命试验采用两点加载方法。试件长度为100 cm与70 cm两根60 kg/m钢轨胶接而成,在试件的跨中截面A加载P1,端部截面B加载P2,P1和P2的最小载荷2.5 kN,最大载荷200 kN。试件支距为100 cm,A、B间距为75 cm。按正弦波往复加载,每往复加载5×105次测定跨中截面的向上和向下位移值,直至往复加载2×106次[1]6。

2.2 关键因素研究

参考厂制60 kg/m钢轨胶接绝缘接头常见问题[10],结合胶接接头的疲劳特性,本文从螺栓力学性能与松动、接头外观、夹板力学性能、胶层厚度等因素分析。

2.2.1 螺栓力学性能与螺栓松动

胶接接头螺栓采用10.9级及以上螺栓,螺栓组件技术条件符合《钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件》(GB/T 1231—2006)要求[11],厂内扭矩为960 N·m。测试某一疲劳试验不合格试件的螺栓扭矩,发现有3个螺栓出现松动,螺栓均为非相邻螺栓,扭矩在800 N·m。紧固后重新进行加载,位移同样超过标准要求。由此可见,螺栓松动不是影响疲劳试验的关键因素。

2.2.2 胶接接头平直度

标准中规定时速>200 km/h线路,轨顶面垂直方向最大偏差≤0.2,轨头侧面水平最大偏差不超过±0.2[1]4。检测某一疲劳试验不合格试件的平直度,平直度偏差均≤0.2。由此判定接头平直度不是影响疲劳试验的关键因素。

2.2.3 钢轨与夹板力学性能

钢轨与夹板力经取样进行力学性能试验,均满足相关标准要求,由此可排除钢轨与夹板力学性能影响接头疲劳试验不合格。

2.2.4 胶层厚度

胶层材质为环氧树脂玻璃布,抗拉强度约为400 MPa。夹板材质一般为55钢,其抗拉强度≥785 MPa[12];钢轨的抗拉强度 >1 000 MPa[13]。胶层远远低于夹板与钢轨的抗拉强度。在规定载荷加载下,胶层处易被压缩变形,造成接头整体变形较大。

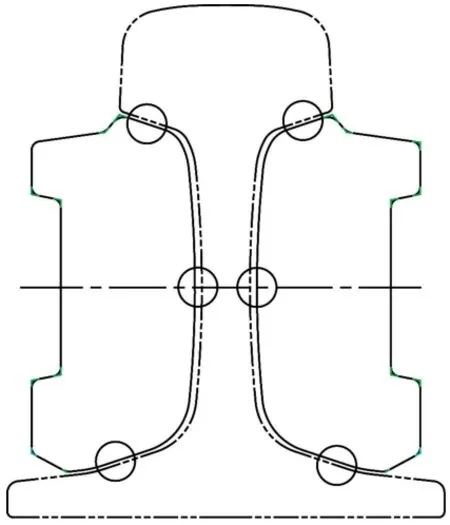

对疲劳不合格试件在接头两端、中间处进行取样,分别测量钢轨下颚1∶3斜度处、轨腰、轨肢 1∶3斜度处胶层厚度,如图1所示。胶层厚度分布如表1所示。

图1 胶层厚度测量位置

表1 胶层厚度分布 mm

综合比较,下颚胶层与轨肢胶层整体厚度偏大约0.5 mm。

通过分析,影响绝缘接头疲劳性能不合格的因素主要是下颚胶层与轨肢胶层偏大,导致接头竖向刚度不足。

3 优化措施

3.1 胶接夹板优化

现有胶接夹板胶接面轮廓均按照钢轨轨腰间距2 mm设计,在保证接头一定剪切性能的情况下,设计特殊轮廓夹板。

夹板上下部1∶3斜度处距离钢轨相应轮廓1.3 mm,夹板大圆弧距离钢轨轨腰2.4 mm,如图2所示。保证一定轨腰胶层,且减小下颚与轨肢胶层厚度。

图2 标准钢轨与特制夹板

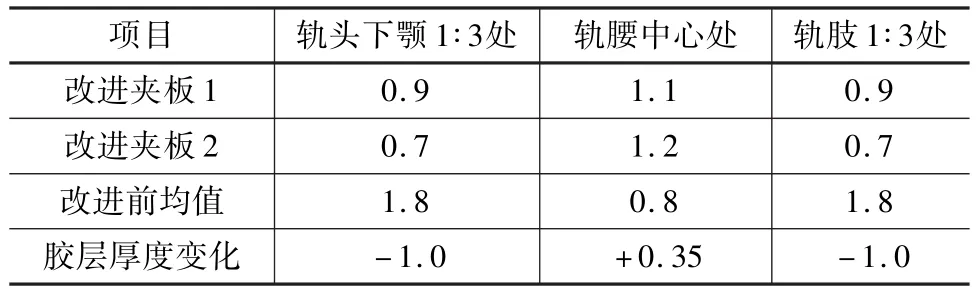

当螺栓预紧后,按照钢轨夹板轨腰胶层减薄1.2 mm计算,特制夹板与标准钢轨配合后,理论上下颚与轨肢胶层较现有均减小1.1 mm。

3.2 增加螺栓预紧扭矩

当胶层加热融化后,需要预紧螺栓,给胶层一定压力。由于特制夹板轮廓变大,原螺栓预紧扭矩已不能满足要求。经过试验,螺栓预紧扭矩可设定至300~400 N·m,下颚与轨肢胶层出胶明显,胶层固化后符合设计预期。

3.3 优化后胶层厚度

由于钢轨轨腰两侧轮廓、夹板实际轮廓与标准或设计有一定偏差,实际胶层厚度接近理论设计值,与改进前相比,下颚与轨肢胶层减薄明显,如表2所示。

表2 改进后胶层厚度实际分布 mm

4 试验结果

4.1 剪切试验

按照标准规定进行胶接接头剪切试验,试验轴向载荷3 600 kN,大于标准要求3 000 kN要求,且位移在0.09~0.22 mm,均小于0.5 mm,试样未破坏,符合行业标准要求。

4.2 疲劳试验

按照标准规定进行胶接接头疲劳试验,经过200 万次疲劳试验,试件变形f试件=1.037f钢轨,行业标准要求:f试件≤1.1f钢轨,满足标准要求。

5 结束语

通过对影响60 kg/m钢轨胶接绝缘接头疲劳性能关键因素的分析,得到了钢轨轨头下颚以及轨肢斜度处胶层偏厚是导致接头疲劳失效的关键因素;通过夹板结构的优化,减小钢轨下颚与轨肢胶层厚度,可有效提高60 kg/m钢轨绝缘接头的疲劳性能,达到行业标准要求。