船用燃气轮机发展趋势分析

闫大海,张 晗

(中国舰船研究院,北京 100192)

0 引 言

燃气轮机由于其具有结构简单、单机功率大、功率密度高、起动快、可靠性高等优点,自20世纪30年代研制成功后发展迅速,广泛应用于航空、发电、输气管道、舰船动力等领域,应用范围越来越广,产品谱系越来越全,产业规模越来越大。燃气轮机技术水平是反映一个国家科技和工业实力的重要标志。自主研发燃气轮机装备,对保护能源与国防安全、改善能源结构、实现环境可持续发展意义重大。我国船用燃气轮机的研制水平与世界先进水平差距较大,借鉴世界先进燃气轮机研制规律与经验,梳理燃气轮机关键技术,对研制具有自主知识产权的船用燃气轮机意义重大。

与船用柴油机相比,船用燃气轮机优势明显:单位功率重量只有高速柴油机的1/15或更小;起动性,特别是低温起动性好,加速性好;排放性能好,振动小,噪声低[1]。这些优点推动燃气轮机在20世纪40年代后迅速在世界各国海军舰船上推广应用。通用公司研制的LM2500等舰用燃气轮机一般都由成熟的航空发动机改型而来,形成船用系列化发展。燃气轮机已逐步成为各国水面舰艇的主要动力装置和海军装备现代化的重要标志之一[2]。

主要考虑经济性,民用船舶一般使用油耗较低的柴油机,较少使用燃气轮机。近年来,随着民用船舶对高航速和低排放的需求不断增加,同时燃气轮机技术不断进步,燃气轮机在民船上的应用逐步增加[3]。

1 燃气轮机技术发展趋势

燃气轮机的发展方向主要包括:不断提高功率、效率;不断提高经济性,包括降低制造维护成本,降低油耗,拓宽燃料适应范围等;不断提高环境友好性,包括降低噪声和减排;不断提高可靠性等。

提高燃气轮机的功率主要是通过增加燃油供给量和空气质量流量。提高燃气初温和压气机的压缩比,是提高燃气轮机效率的主要途径。燃气轮机效率的提高必然带来燃油利用率的提高。各国不断采用新方法、新材料、新工艺,提高燃气轮机的经济性、环境友好性和可靠性。

1.1 压气机

未经压缩的空气中氧含量低,在有限空间内只能支持少量燃油燃烧,热力循环效率和功率低,没有实用价值。压气机是燃气轮机的核心部件之一,其技术水平直接决定了燃气轮机性能的好坏。压气机从大气中吸入空气并将其压缩升压,小部分进入燃烧室进行燃烧,大部分用来冷却和封严[4]。压气机按结构和工作原理可分为离心式压气机和轴流式压气机。轴流式压气机具有体积小、流量大、效率高的优点,虽然单级压缩比不大(约1.2~1.5),但可以将很多压气机叶片串联起来,一级一级增压,其乘积就是总增压比。压气机的发展趋势是提高单级增压比,以更少的级数实现更高的压比。

压气机的设计水平随着空气动力学、热力学、计算流体力学的发展而不断提高。20世纪初采用螺旋桨理论设计压气机叶片,20世纪50年代开始采用二维设计技术。90年代以来,以三维CFD技术为核心的压气机设计技术发展迅速,取代部分风洞试验,减少了研发成本和研制周期[5]。压气机的主要设计难点在于保证压比、效率和喘振裕度满足要求。压比是压气机出口气压与进口气压之比,是决定燃气轮机功率和效率高低的重要参数。喘振是发动机不正常的工作状态,是由于压气机内的空气流量和压气机转速偏离设计状态(比如空气流量减少)过多而引发的。喘振严重时可导致停车甚至发动机损坏。为提高压气机工作效率并增加发动机喘振裕度,可采用双转子或三转子方案,低压涡轮带动低压压气机,高压涡轮带动高压压气机。高负荷压气机内部流动复杂,存在强逆压梯度,多级匹配困难,激波、转捩、流动分离等问题突出,效率损失显著。一般通过三维叶片设计、先进叶型、多排可调叶片等技术保证压比、效率和喘振裕度满足要求[6]。

1.2 燃烧室

燃烧室是燃气轮机的另一核心部件。经过压气机的高压高温空气在这里与燃料混合燃烧,将燃料的化学能转化为热能,供涡轮膨胀做功。目前民用燃气轮机燃烧室的发展趋势主要是在保证高效燃烧的情况下,确保在很宽的工作范围内稳定燃烧和低排放。

燃气轮机排放的气态污染物主要是一氧化碳(CO)、未燃碳氢(UHC)、氮氧化物(NOX)和硫化物(SOX),颗粒污染物主要是燃烧室的烟尘。大气污染物中的氮氧化物和未燃碳氢由于光化学反应生成的二次污染物,对环境的破坏更加严重[7]。

传统燃烧室为提高效率,不断提高燃气初温,难以全面减少各种废气污染物生成。氮氧化物在高温燃烧时增加明显。目前控制燃气轮机的排放主要有2个技术方向:一个是针对燃烧过程,主要通过降低燃烧区温度,减少污染物的形成;一个是针对燃烧产物,主要通过使用催化剂来促进污染物还原,实现污染物的低排放[8]。

根据燃烧机理,CO和NOx在1 670 K~1900 K范围内时生成量均较少,通过控制主燃区温度,可以控制CO和NOX排放。主燃区温度主要取决于燃烧反应的当量比(Equivalence Ratio,EQR)。当量比是燃料完全燃烧理论上所需要的空气量与实际供给空气量之比,当量比大于1,表示空气量不足,反之则过剩。燃烧时不仅要控制整个燃烧区的总当量比,更重要的是控制局部当量比,即当量比的均匀性。

燃料灵活性是燃气轮机发展趋势之一。双燃料燃烧技术是燃气轮机在不停机工况下,实现不同燃料的无扰动在线切换。目前,我国海上平台用燃气轮机几乎全部采用双燃料燃烧技术,全部依赖进口,国内尚未突破双燃料燃烧技术[9]。

不管燃气轮机发展的方向是低排放还是高温升,都需要显著提高参与燃烧的空气的分配比例,冷却空气分配比例要减少到总空气量的20%~30%。传统的缝槽气膜冷却方式需要30%~40%的空气量,难以满足要求。解决这一问题主要有2个办法:一是大幅度提高火焰筒材料的许用温度,但目前实现起来比较困难[10];二是发展更先进的冷却技术,有2个技术方向,一是将原有的缝槽气膜冷却方式改进为冲击/气膜冷却、气膜/发散冷却等,二是发展多斜孔冷却、冲击/多斜孔冷却、层板冷却等新型高效冷却技术。目前燃烧室火焰筒冷却技术已由纯气膜冷却发展到冲击、发散、气膜、层板等多种复合形式,冷却结构也由单层壁发展到双层壁、浮动壁等形式[11]。

1.3 燃气透平

提高燃气轮机效率和功率的最有效的方法是提高涡轮前温度。近些年来燃气轮机涡轮前温度以每年10 K~20 K的速度不断增加,燃气透平处于高温、高压、高负荷的恶劣工作环境,发展耐高温材料和隔热保护涂料,采用更先进的涡轮冷却技术,是不断提高透平性能的主要技术途径。涡轮冷却技术主要有2个发展方向:一是提高强化换热冷却技术、气膜冷却技术、冲击冷却技术等现有冷却方式的冷却效果;二是发展发散冷却等新型冷却方式[12]。

1.4 控制系统

燃气轮机除了本体(压气机、燃烧室和燃气透平)外,还包括控制系统、进排气系统、起动系统、燃料系统、发电系统、消防系统、通风系统、齿轮箱等各类辅助装置。其中控制系统在燃气轮机的发展过程中地位越来越重要,已成为与压气机、燃烧室和透平并列的燃气轮机四大部件之一。燃气轮机控制系统经历了机械液压控制、模拟电子控制和数字电子控制3个阶段,逐步发展成为高度复杂、分布式、多冗余、非线性、多功能,集光、机、电、信息与控制技术为一体的数字电子控制系统,具备测量、控制、顺控、保护、维护、故障诊断等功能[13],向标准化、系列化、网络化、综合控制、主动控制、容错控制和智能控制等方向发展。预计最有应用价值的控制技术包括:低排放燃烧控制技术、主动间隙控制技术、延寿控制技术、自适应控制技术、在线实时故障诊断和健康管理技术、远程网络控制技术、智能传感器和执行机构技术等[14]。

1.5 复杂循环

技术进步促进简单循环燃气轮机的功率和效率不断提高,但简单循环在低负荷工况下燃烧效率下降明显[15]。采用复杂循环是提高燃气轮机性能的主要途径之一。复杂循环主要包括间冷、回热、间冷回热、蒸汽回注、化学回热、湿空气涡轮等循环方法[16],可增加单机功率、提高全工况循环热效率。

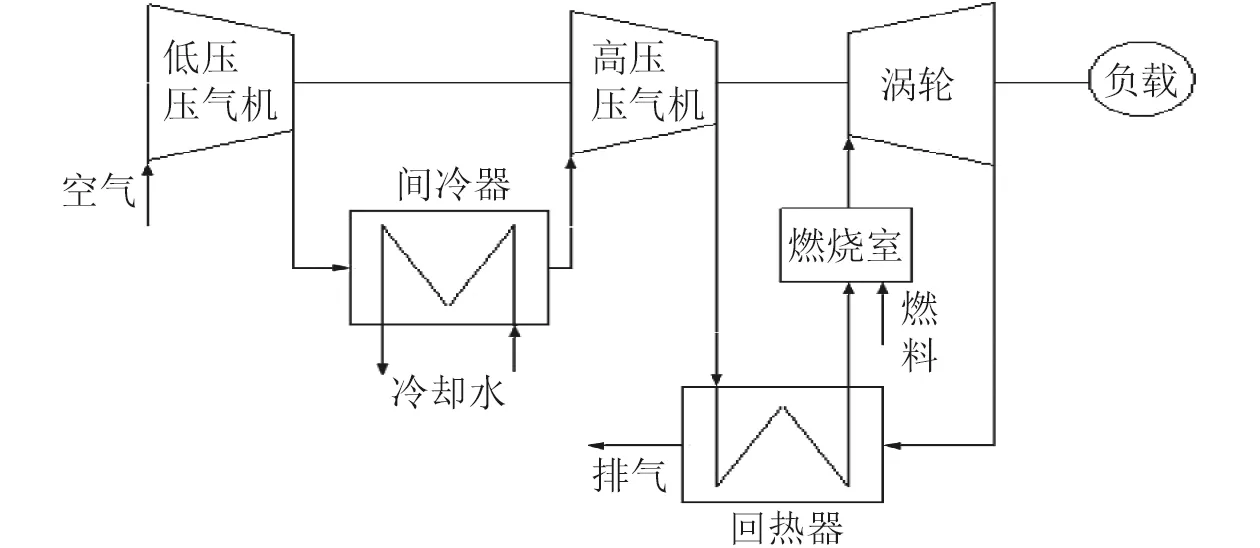

间冷回热循环燃气轮机的工作原理如图1所示。间冷器布置在燃气轮机低、高压压气机之间,空气经低压压气机压缩后进入间冷器冷却,这样既降低了进入高压压缩机进口的空气温度,减少了高压压气机的压缩功,又降低了高压压气机的出口温度,较低的燃烧室进口温度可简化燃烧室结构,降低NOx排放量。回热器布置在动力涡轮出口和燃烧室进口之间,用动力涡轮排气余热加热燃烧室进口空气,以减少燃料消耗量,提高循环效率。间冷回热循环可降耗减排,但结构复杂,效率提高幅度有限。喷水冷却蒸汽回流循环、化学回热循环等复杂循环技术具有结构简单、循环效率高、功率大等优点,但目前尚未在舰船上得到应用[17]。

图1 间冷回热循环燃气轮机工作原理图Fig. 1 Schematic diagram of an inter - cooled recuperative cycle gas turbine

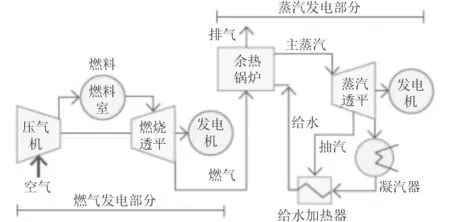

1.6 联合循环

目前燃气轮机初温一般可达到1 370 ℃~1 500 ℃,排气温度约为450 ℃~600 ℃。蒸汽动力循环中,汽轮机的进汽温度一般只有540 ℃~560 ℃,排气蒸汽温度很低,接近环境温度[18]。由燃气轮机和蒸汽轮机组成的燃气-蒸汽联合循环,是热-功转换效率最高的大规模商业化发电模式,近年来全球每年增长的发电容量中,约有36%为燃气轮机联合循环机组提供[19]。联合循环发电系统(见图2)主要由燃气轮机、余热锅炉、蒸汽轮机和发电机组组成,充分利用了燃气轮机发电机组的排气余热,系统有较高的吸热温度和较低的放热温度,循环效率可达到60%以上,碳排放量减少50%,基本不产生二氧化硫和粉尘[20]。

图2 燃气-蒸汽联合循环发电系统结构图Fig. 2 Structure diagram of gas and steam combined cycle power generation system

1.7 材料和工艺技术

燃气轮机从采用高温合金和简单空冷技术,发展到采用超级合金、保护涂层,以及先进的空冷技术,到采用更有效的蒸汽冷却技术,以及定向结晶、单晶叶片,部分静部件采用陶瓷材料[21]的发展历程,充分说明高温材料及其制造工艺技术是燃气轮机不断发展,性能参数不断提高的基础。燃气轮机高效率、大功率、低排放的发展趋势,要求不断提高涡轮进气温度,对燃气轮机涡轮叶片、燃烧室和涡轮盘等热端部件的材料性能、制造工艺、冷却技术,以及热障涂层可靠性等提出了严峻考验。

目前,先进单晶高温合金使用温度基本达到极限,而承温能力更好的连续纤维陶瓷基复合材料尚未成熟应用,采用热障涂层技术是目前燃气轮机实现高效率、低排放和长寿命的有效途径[22]。

2 船用燃气轮机技术发展趋势

燃气轮机已广泛地应用于美英等国轻型航母、巡洋舰、驱逐舰、护卫舰、气垫船,以及各型快艇上,显著提高了舰艇的战技指标,成为各国海军大中型水面舰船的主要动力装置。目前燃气轮机在民船上的应用也在逐步增加。船用燃气轮机一般长时间在低工况下运行,所吸入的空气中含有大量盐分,一般使用轻质柴油或较重质的馏分油,对使用寿命、可靠性和维修性要求高[23]。船用燃气轮机发展方向是经济、可靠、环保。

2.1 提高功率效率和可靠性,降低油耗

对于简单循环船用燃气轮机,主要通过提高压比、提高涡轮进口温度、提高部件效率等措施提高功率效率,降低耗油率。对于简单循环在低负荷工况下燃烧效率下降明显等问题,采用间冷回热等复杂循环,可增加单机功率、提高全工况循环热效率。

以LM2500系列燃气轮机为例,通过不断的技术改造,从1969年问世时的功率16.54 MW、效率36%,逐步提高到功率34.82 MW、效率39.5%。MT30舰船燃气轮机采用三维设计的压气机叶片、8级变几何中压压气机静子叶片、高可靠性轴承等先进技术,功率、热效率和耗油率分别达到36 MW,40%和0.207 kg/(kW·h)。采用间冷回热技术的WR-21舰船燃气轮机,在30%工况时,效率可达41.16%,接近中、高速柴油机水平,可以取代柴燃联合动力装置。MT30舰船燃气轮机采用简化结构设计、单元体设计、预平衡、视情维护等措施,显著提高了燃机可靠性与维修性,热端部件和整机的大修时间分别达到12 500 h和24 000 h,平均修理时间为4 h[24]。

2.2 节能减排

目前,燃气轮机主要通过采用贫燃直接喷射燃烧系统(LDI)等低污染排放燃烧技术,即在稳定燃烧的情况下,通过降低燃烧区火焰温度,实现氮氧化物(NOx)、一氧化碳(CO)和未燃烧碳氢化合物(UHC)等的低排放。随着国际上对船舶排放要求越来越严格,这些减排措施将逐步应用于船用燃气轮机。

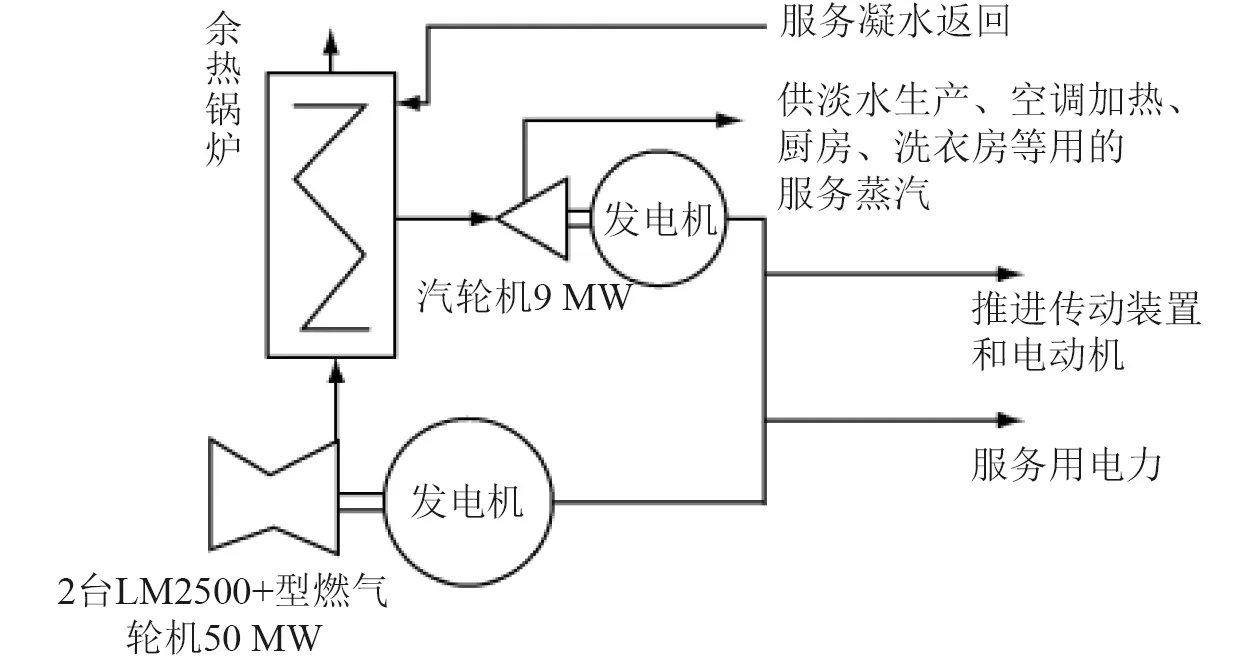

联合循环节能减排效果明显。美国皇家加勒比航运公司建造的大型邮轮采用燃气轮机、蒸汽轮机和电力驱动组合系统(COGES),结构见图3。每艘船的推进装置包括2台LM2500+型燃机和1台汽轮机。燃蒸联合循环的效率为45%~50%。在使用低压蒸汽时,整个系统的能量利用率高达80%。分析表明,大型邮轮采用COGES动力装置,其综合性能明显优于船用柴油机[18]。

3 结 语

燃气轮机是集新技术、新材料、新工艺于一体的典型的高技术密集型产品,其技术水平是国家科技实力的重要标志之一。燃气轮机的研制涉及工程热力学、流体力学、传热学、燃烧学、声学、固体力学、控制科学、材料科学,以及冶金、铸造、锻造、焊接、热处理、机加工、无损检测、性能评价等多个学科和专业,周期长、投资大,其发展进步有科学客观的规律。既需要以先进燃气轮机为目标,跟踪主要部件的先进技术,探索先进热障涂层技术、先进冷却技术、定向(单)晶高温叶片精密制造技术、高温高负荷高效透平技术、高温低NOx排放燃烧室技术[25]、爆轰燃烧增压技术、燃烧热声不稳定的主被动抑制技术等前沿技术,也需要在基础学科、制造工艺、材料研发、试验测试等基础研究领域持续不断地深入研究,为研制具有我国自主知识产权的具有世界先进水平的船用燃气轮机奠定坚实基础。

图3 美国邮轮COGES系统Fig. 3 The COGES system of American cruise ship