筒仓贮煤卸料小车智能控制系统改造与应用

解丹萍,张宁,李宏微,韩莉

(鞍钢集团工程技术有限公司,辽宁 鞍山 114021)

焦化厂备煤工序普遍采用筒仓进行贮煤,并通过可逆配仓移动式皮带输送机卸料小车实现不同煤种的下料任务。传统卸料小车的控制方式为工频控制和机旁手动控制,在实际生产过程中,常发生各类混料错仓等质量事故和生产安全事故。因此,提出对卸料小车控制系统进行改造升级,以提高卸料小车卸煤仓位准确性及筒仓贮煤系统自动化控制和信息化管理水平,本文对此做一介绍。

1 存在问题分析

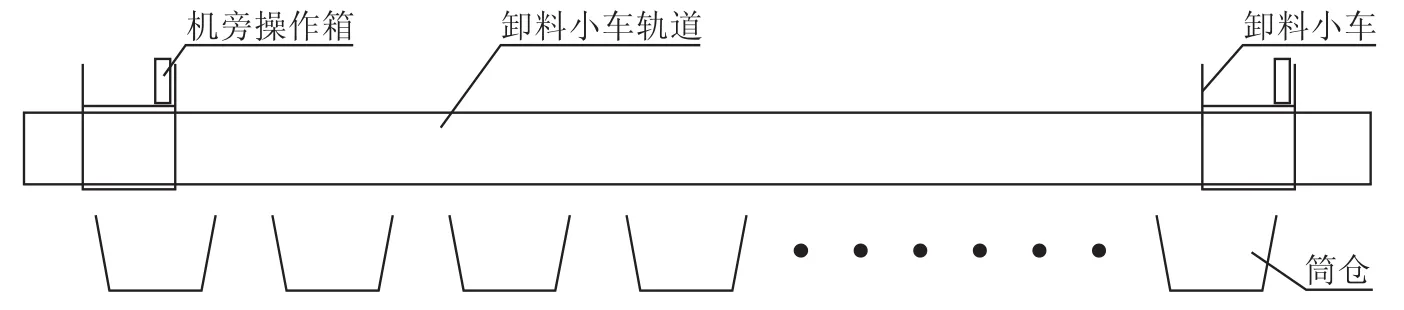

以某焦化厂备煤工序产线为例,该产线共有10个贮煤筒仓,2台卸料小车为煤仓装煤,卸料小车轨道长度约247 m,采用滑触线供电。筒仓贮煤工序系统构架如图1所示。

图1 筒仓贮煤工序系统构架Fig.1 System Architecture for Working Operations for Deposit Coal in Silos

由于传统卸料小车采用工频控制和机旁手动控制方式,当控制小车启停时,会产生较大的冲击电流,造成小车不能立即停止而发生移位,即不能准确停止在卸煤仓位处;且机旁手动控制需由操作员观察定位小车的卸煤仓位,受人为因素影响,易产生误差,亦使小车无法准确找到卸煤仓位。而卸料小车卸煤仓位不正确,是出现混料、原料煤配比改变,最终影响产品质量的根本原因。因此,以提高卸料小车卸煤仓位准确性为目标,对卸料小车控制系统开展改造升级。

2 改造方案及系统功能

2.1 改造方案

经过方案的比较与优化,筒仓贮煤卸料小车智能控制改造选择将卸料小车改为变频控制方式,当控制小车启停时,可以使小车在很低的频率和电压下以无冲击电流的方式缓慢启停,无位移现象发生,提高卸料小车卸煤仓位准确性;同时,增加卸料小车自动定位控制,根据小车实时定位及进料信息,通过软件编程实现小车自动定位控制,保证小车能够准确停止在卸煤仓位。

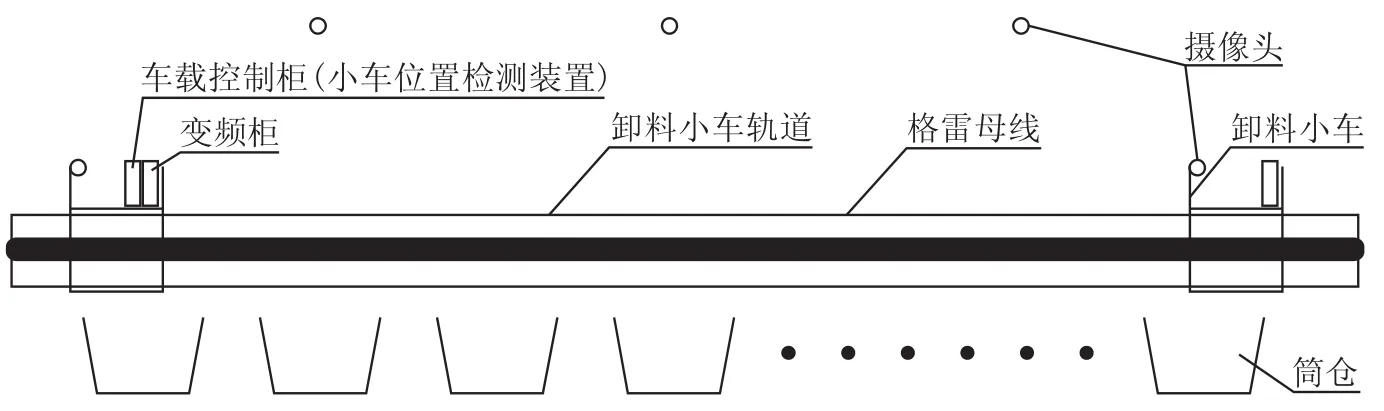

改造后筒仓贮煤工序系统构架如图2所示。改造后筒仓贮煤卸料小车智能控制系统主要由小车位置检测装置、车号识别装置、控制装置、上位机、无线通讯、视频监视装置及安全保护装置组成。新增地面控制柜1台,置于现场卸料小车附近;车载控制柜2台、变频柜2台,置于小车上。备煤区域采用无线的通讯方式,新增工控机1台、中控柜1台,置于操作室。同时,备煤工序新增车号采集柜1台,置于备煤车间翻车机区域,用于采集来料车辆车号。

图2 改造后筒仓贮煤工序系统构架Fig.2 System Architecture for Working Operations for Deposit Coal in Silos after Upgraing

2.2 系统功能

改造后,筒仓贮煤卸料小车智能控制系统包括卸料小车位置检测系统、进料车号识别系统、远程自动控制系统、人机交互系统及附属系统,实现了自动控制。筒仓贮煤自动卸料控制方式及流程如图3所示。

图3 筒仓贮煤自动卸料控制方式及流程Fig.3 Control Mode for Automatic Unloading System for Deposit Coal in Silos and Control Flow

2.2.1 卸料小车位置检测系统

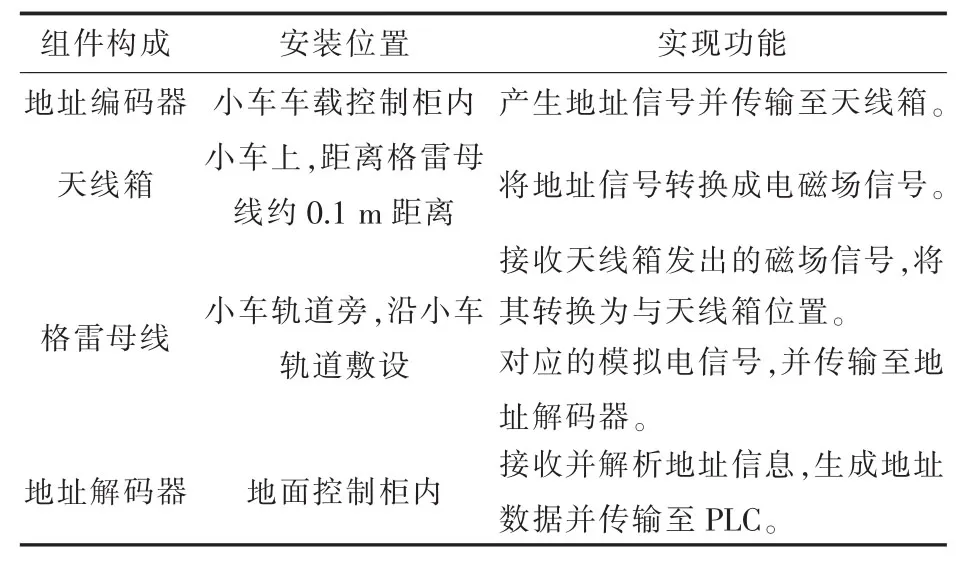

卸料小车位置检测系统能够实时检测卸料小车的绝对位置,并以通讯方式传送至主控PLC,在上位机画面上实时显示处理。此系统的构成及功能如表1所示。

表1 卸料小车位置检测系统的构成及功能Table 1 Composition of Position Detecting System for Unloading Trolley and Function of the System

2.2.2 进料车号识别系统

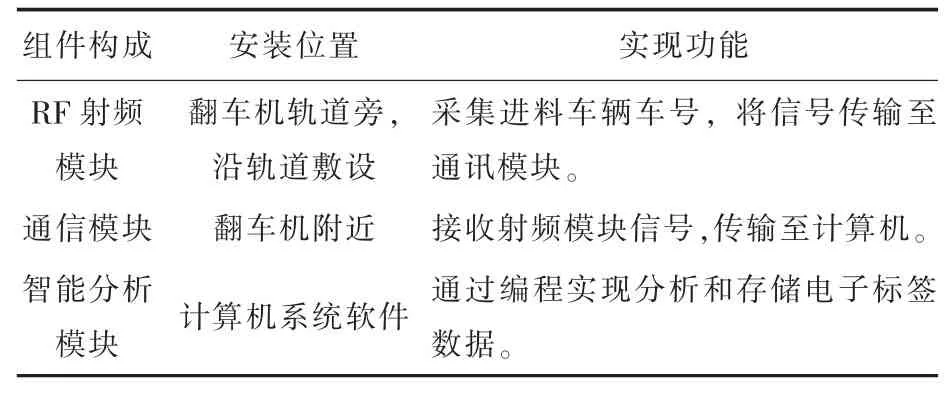

进料车号识别系统能够采集到进料车辆的车号,通过车号在数据库中检索出输送皮带上的来料品种,提示操作员来料的品种。此系统的构成及功能如表2所示。

表2 进料车号识别检测系统的构成及功能Table 2 Composition of Identification and Detection System for Numbers of Feeding Car and Function of the System

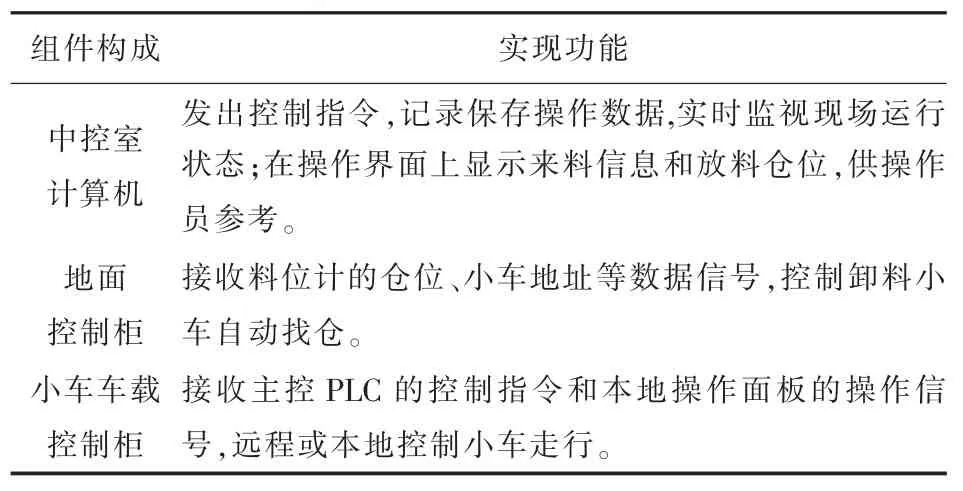

2.2.3 远程自动控制系统

远程自动控制系统利用主控PLC将计算机发来的控制命令和仓位、小车当前位置,生成小车运行指令发送到车载控制柜,控制卸料小车自动找仓。小车能在同一个料仓的不同位置或区间来回移动卸料,保证料仓仓容利用率最大化,实现多点布料。此系统的构成及功能如表3所示。

表3 远程自动控制检测系统的构成及功能Table 3 Composition of Remote Automatic Control Detection System and Function of the System

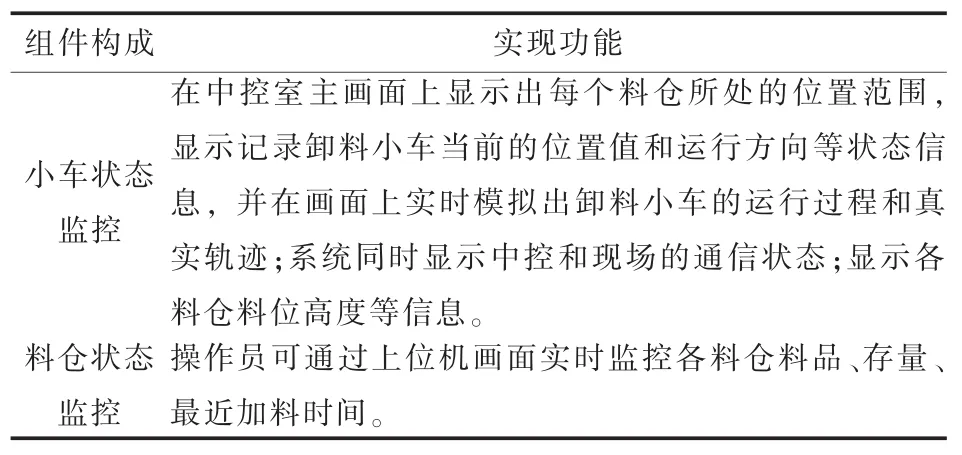

2.2.4 人机交互系统

人机交互系统可通过操作界面控制小车点动运行、停止或输入目标定点停车。此系统的构成及功能如表4所示。

表4 人机交互系统的构成及功能Table 4 Composition of Human-machine Interaction System and Function of the System

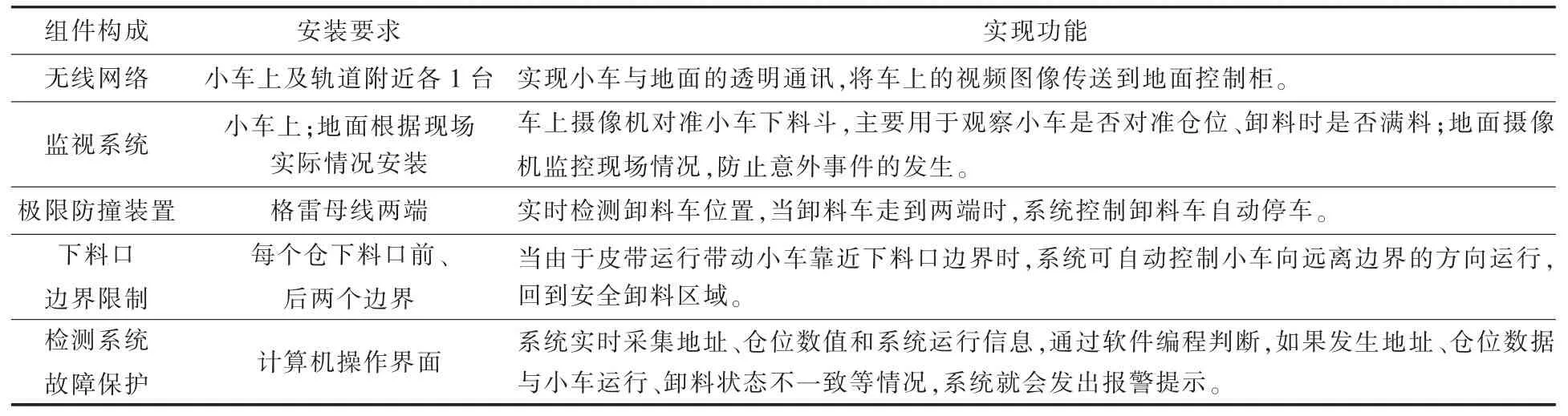

2.2.5 附属系统

附属系统通过增加监控及安全保护装置 (包括极限防撞装置、下料口边界限制、检测系统故障保护),提高了卸料小车智能控制系统的安全性。此系统的构成及功能如表5所示。

表5 附属系统的构成及功能Table 5 Composition of Subsidiary System and Function of the System

改造升级后,筒仓贮煤卸料小车卸煤仓位的准确性得到了明显提高,无移位现象,避免了混料、原料煤配比改变等质量事故和生产安全事故,大大提高了自动化控制水平和信息化管理水平,保障了产品质量和生产的安全运行。

3 结论

(1)筒仓贮煤卸料小车智能控制系统改造升级,通过将卸料小车改为变频控制方式,增加卸料小车自动定位控制,提高了卸料小车卸煤仓位的准确性,实现了对卸料小车卸煤位置的智能检测,大大提高了自动化控制水平和信息化管理水平,保障了产品质量和生产的安全运行。

(2)筒仓贮煤卸料小车智能控制系统改造后的应用效果良好,有效避免了各类混料错仓等质量事故和生产安全事故的发生,对以小车卸料、采用仓室贮存物料的相关工艺智能化改进提供了很好的应用实例,对整体工艺智能化提升具有借鉴意义。