一种航空发动机涨圈加工方法研究

刘斌 户建军 叶文龙

摘要: 某型发动机铜涨圈是典型的等压矩形压缩涨圈,是一种金属动密封件,其主要功能就是在发动机减速器中用于隔离大距、小距、定距及润滑油路。涨圈的可靠性对整台发动机系统的良好工作运转是十分重要的,且必须有较长的使用寿命,通过对涨圈设计结构和加工过程中常出现的弹力、光隙超标故障进行分析,结合行业中涨圈加工的正圆法和仿形法,研究一种适应于小批量加工的涨圈加工方法。

Abstract: A certain type of engine copper expansion ring is a typical isobaric rectangular compression expansion ring, which is a metal dynamic seal. Its main function is to isolate the large distance, small distance, fixed distance and lubricating oil circuit in the engine reducer. The reliability of the expansion ring is very important to the good operation of the entire engine system, and it must have a long service life. Through the analysis of the design structure of the expansion ring and the failure of the elasticity and optical gap that often occur in the processing process, combined The circle method and the profiling method of the ring expansion in the industry are researched on a method of ring expansion that is suitable for small batch processing.

關键词: 涨圈;热定型;弹力;光隙

Key words: expanding circle;heat setting;elasticity;optical gap

中图分类号:V271.9 文献标识码:A 文章编号:1674-957X(2021)23-0060-02

0 引言

涨圈类零件为保证涨圈在样圈中不漏光,行业内加工方法主要有两种:一种是按照涨圈的自由形状仿形加工成椭圆,再按自由形态开口尺寸加工开口的方法,这种方法称为仿形加工法;一种是热定型开口的方法,即先将零件加工成正圆,再通过热处理将零件口部张开至自由形状的大小,使涨圈具有弹性,再将涨圈箍成正圆,精加工的方法,这种方法称为热定型法。

仿形加工法在生产中在使用专用机床加工,这种方法既可以保证涨圈的质量又可保证有较高的生产效率和经济性,但是需要定制专用仿形机床,单种产品一台设备,适合大批量产品加工的专业工厂加工。而热定型法,方法灵活,可在通用设备上完成多种不同规格的涨圈加工,但是产品合格率对热处理定型方式和工装要求较高。

1 涨圈结构功能分析

1.1 涨圈结构及功能

拟生产的涨圈材料为ZQSn16-5,硬度规定为HRB≥55,表面镀铅锡,锡青铜材料本身具有较高的耐磨性,在涨圈的两端面都设计有楔形槽,以便在工作状态下与接触面形成压力油膜。涨圈是典型的等压矩形压缩涨圈,是一种金属动密封件,其主要功能就是用于隔离大、小、定距及润滑油路。为实现既有功能,涨圈需要通过自身的张力来实现与分油衬套内壁接触和密封,因此,作为动密封类零件,涨圈的关键指标就是弹力值和光隙值。

1.2 涨圈配合件情况

11件涨圈安装于桨轴外分油衬套槽中,并与桨轴一起装入减速器壳体上的分油衬套内,涨圈外圆表面与分油衬套内壁贴合。工作中,桨轴外分油衬套随桨轴一起转动,涨圈与分油衬套相对静止,与外分油衬套相对运动。桨轴外分油衬套材料为38CrMoAlA,槽壁表面氮化处理,硬度规定为HR30N≥80;分油衬套材料为2Cr18Ni8W2,表面氮化处理,硬度规定为HR15N≥88;涨圈材料为ZQSn16-5,硬度规定为HRB≥55,硬度较桨轴外分油衬套和分油衬套硬度低。

1.3 涨圈失效机理分析

正常情况下,涨圈在涨圈槽内仅有轴向运动。当两端滑油腔压差小于一定值,即作用于涨圈端面的力不足以克服涨圈轴向活动的摩擦力时,涨圈保持先前位置并与分油衬套保持相对静止;当两端滑油腔压差大于一定值,使得作用于涨圈端面的力可以克服涨圈轴向活动量的摩擦力时,涨圈轴向移动到涨圈槽的一端,由于涨圈特殊结构设计,在涨圈与桨轴外分油衬套之间形成了一层动压油膜并保持两端滑油腔具有一定压差,起到隔开滑油通道的作用。

在工作状态变化以及其他一些非稳定状态下,涨圈与桨轴外分油衬套、分油衬套之间的相对转动是不可避免也是客观存在的,所以分油衬套内孔以及桨轴外分油衬套涨圈槽壁都采用氮化处理,以耐涨圈磨损。当涨圈与桨轴外分油衬套、分油衬套发生相对运动时,因涨圈铜基体的硬度远低于相配合件的硬度,一但起减摩作用的铅锡层脱落,涨圈基体会产生磨损。

2 涨圈加工工艺生成

2.1 加工方法选择

①仿形法属于机械定型。既可用于制造等压环,又可用于制造非等压环;但主要用于制造非等压环。它在造型过程中,设计椭圆形状时就考虑了弹力和涨圈的结构尺寸等方面的关系。而热定型法,环自由形状的形成主要靠热定型,在高温促使涨圈变形至。由于定型性质不同,所以在用前一种方法制成的涨圈寿命比较长。热定型法主要用于制造等压环。

②从加工过程看,单体椭圆法在铸造和机械加工时要用专用模具和靠模车床,设备复杂,而热定型法无论从铸造或机械加工看都比前法简单,所以它的生产率高,成本低。前一种方法适用于大批量生产,后一种方法大、中、小批量生产均可。基于工厂的生产模式,现阶段涨圈的加工方法宜选用热定型法。

2.2 自由开口尺寸计算

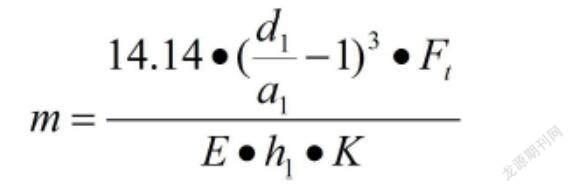

上面已经介绍,涨圈为满足其使用功能,涨圈的关键指标就是弹力值和光隙值。当涨圈的材料和弹力在设计图样给定时,涨圈自由状态的加工是保证弹力要求的指标。但是涨圈设计图样中未给定零件自由状态下的开口尺寸。根据南京飞燕活塞环公司翻译的《GOETZE活塞环手册》中对涨圈的自由状态开口尺寸给出了计算公式:

■

其中:

m=涨圈自由状态的开口尺寸;

d1=涨圈工作状态直径;

a1=涨圈径向厚度;

Ft=涨圈的切向弹力;

E=材料的弹性模量;

h1=涨圈的厚度;

K=对于矩形环此系数为1。

根据公式可知,在涨圈材料、厚度、径向厚度、工作状态直径、材料、涨圈类型、弹力均确定的情况下,自由状态的开口尺寸是固定的,通过设计图样给定的参数,可算出自由状态的开口尺寸,公式计算可得涨圈需要保证弹力为24.5N~29.4N时,开口值需要需为17.9mm~21mm,考虑到材料的反弹和后续加工装夹的影响,并经过不同开口尺寸的试验验证,热处理夹具开口值定为25mm。

2.3 仿形热处理芯轴设计

用热定型法加工涨圈几乎已有半个世纪。最初是加上间隔块进行热定型,以后才是在仿形芯轴上进行热定型。在这两种情况下的热定型法都以其简单易行引起注意,而在仿形芯轴上进行热定型时,可以保证消除涨圈在环规中的出现漏光并能保证给定的接触压力分布图。尽管在间隔块上用热定型法制造等压环的方法有理论根据,但是,实验证明,用这一方法制造出来的涨圈,不仅圆周上接触压力不均匀,而且,往往不能处处都与环规相贴合。通常这样的涨圈大都出现漏光。涨圈在仿形芯轴上的热定型与在间隔块上的热定型之差别在于:为了赋予零件必要的形状,不是把零件装在间隔块上,而是装到特殊的仿形芯轴上(或成型芯轴),仿形芯轴的外形轮廓线与涨圈在给定的接触压力分布下的自由形状的内轮廓线相符,这一形状也用热处理的方法固定下来,可以也可以同样地证明,零件应当完全的与外轮廓线等于涨圈自由形态下的内轮廓线的仿形芯轴靠合在一起。试验也证明了这一点。

从苏联科学家根茨布尔克的《活塞环理论》给我们的指导可知,要提高涨圈的合格率,选用仿形芯轴热定型法是种很好的选择,下一步我们就要得出涨圈自由形态的轮廓曲线。根据计算出的涨圈自由状态开口尺寸,在涨圈的开口两端面加载开口弹力,在涨圈开口的圆周对面加载固定约束。此狀态为模拟涨圈收口的反向受力过程,其力学性能应满足图纸技术要求。该有限元分析是模拟涨圈的实际工作的逆向状态,得到涨圈受力前的位移云图。位移云图中所显示的变形后的状态即为涨圈自由状态下的椭圆模型。此时的椭圆涨圈模型为非结构状态模型,其变形位移云图所显示的值是相对原涨圈状态的相对位移量。故需对涨圈变形前后相对原坐标原点的位置关系进行计算。通过选取涨圈内圈的节点,查看其原节点位置以及位移变化值,并导入Excel表格,得到数据。根据原坐标值和变形量即可计算出变化后相对原点的坐标值。得到涨圈椭圆点云,其形状连线即为涨圈内圈曲线,将曲线模型直接导入CAM编程软件进行数控编程加工,得到实际加工好的椭圆型热定型芯轴。

热定型后的涨圈自由形态不是零件的最终形态,热定型的目的主要有三点,第一使涨圈在自由状态下圆周各点应力值相当,第二使涨圈自由状态的开口达到实现弹力要求的规定值,第三是在后续箍成正圆的精加工中,圆度能符合后续加工的要求,能在规定尺寸完全车光,因半精车到精车外圆余量有0.4mm,所以综合考虑装夹、定位等多方面原因,涨圈热处理后箍在相对应环内漏光不大于0.2mm均可满足要求。实际生产过程中,使用仿形芯轴的定型夹具后,精车时外圆无法车光的现象已不存在。

实际涨圈加工过程中,控制涨圈光隙值的除上述仿形芯轴热定型使涨圈每点的切向应力值相近的同时,还需在后续加工中产生切削应力各点也相近,所以需要在热定型后减少切削余量,从而控制因切削应力产生的不良影响,从而保证零件在环规内检查不漏光。

3 与传统加工工艺的比较

前文已经介绍涨圈类零件的加工主要是仿形法和热定型法,本文介绍的加工方法将两种方法进行了结合,以适应常规机床加工的同时提高热定间隔块法的合格率。本文介绍的加工方法,使用传统机床进行正圆加工,并且使用计算出的与涨圈自由形态相符的仿形芯轴进行热定型,解决了小批量涨圈加工过程中,引用专用仿形机床成本高和常规间隔块法成品涨圈漏光的问题。

4 结束语

根据涨圈所要求的性能,机械加工中的外圆加工和端面加工为决定其性能的重要工序,作为端面加工,现在多种端面研磨设备的出现,已完全可满足各种涨圈类产品加工的需要,对产品材料是否有磁性已无要求。而外圆加工还多使用传统的加工方法进行加工,特别是一些小批量多品种加工的企业,涨圈加工合格率不高一直是困扰企业的难题,本文介绍的加工方法可解决此项问题。

参考文献:

[1]根茨布尔克.活塞环理论[M].北京:机械工业出版社,1983.

[2]上海内燃机配件厂译.活塞环[M].北京:人民交通出版社,1978.

[3]王凤兰.活塞环手册[M].上海:上海船用柴油机研究所,1985.

[4]南京飞燕活塞环公司译.GOETZE活塞环手册.南京:南京飞燕活塞环公司内部资料,2010.

[5]周聪薇.周开方译.RIKEN日本理研公司活塞环和密封环手册[J].内燃机与配件,2010(2):52-80.